Автоматическая линия для производства рессорных листов

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано при производстве рессорных листов. Цель изобретения - экономия металла. Автоматическая линия для производства рессорных листов включает в себя стеллаж 1 для полос металла, пресс-ножницы 2, нагревательное устройство 3, транспортные рольганги 4, механизм 5 совмещения переднего торца заготовки с началом периода ручья валков прокатного стана, стан (С) 6, упор 7, узел 8 для обрезки переднего торца листа, узел 9 для пробивки центрального отверстия и обрезки заднего торца листа, упор механизма загрузки-разгрузки листов в гибочно-закалочный узел и укладки листов в тару. Полосовая заготовка со стеллажа 1 подается на ножницы 2, отрубается на мерные заготовки. Последняя подается в нагревательное устройство 3. Рольгангом 4 заготовка подается до упора механизма 5 совмещения переднего торца заготовки с началом периода ручья валков С 6. После отвода упора заготовка подается в валки С 6. Меняя угловое положение кулачка относительно валка, можно обеспечить совмещение переднего торца заготовки в момент задачи ее в валки С 6 с началом периода ручья валков. 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 21 Н 8/00 (!pq о

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

V (л)

Cd ф

ДЬг 1

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4477309/27 (22) 26.08.88 (46) 15.05.92. Бюл.N. 18 (71) Челябинский конструкторско-технологический институт автоматизации и механизации в автомобилестроении и

Челябинский политехнический институт (72) И,М.Вайсман, В,В,Каширский, В,Д,Дерябин, П.M.Ñû÷åâ, С.Н,Локоцков, Л,M.Äóнаев, Н.И,Агеев, В.В.Стежкин, А,И.Таран и

Ю.А,Ивин (53) 621.771.29.06(088.8) (56) Брон Д.И. и др. Рекомендации по выбору материала, технологии и оборудования для производства автомобильных листовых рессор. М,: НИИТавтоп ром, 1971, с.136137. (54) АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА РЕССОРНЫХ ЛИСТОВ (57) Изобретение относится к обработке металлов давлением и может быть использовано при производстве рессорных листов.

Цель изобретения — экономия металла, Автоматическая линия для производства ре5U 17331 74A1 ссорных листов включает в себя стеллаж 1 для полос металла, пресс-ножницы 2, нагревательное устройство 3, транспортные рольганги 4, механизм 5 совмещения переднего торца заготовки с началом периода ручья валков прокатного стана, стан (С) 6, упор 7, узел 8 для обрезки переднего торца листа, узел 9- для пробивки центрального отверстия и обрезки заднего торца листа, упор механизма загрузки-разгрузки листов в гибочно-закалочный узел и укладки листов в тару. Полосовая заготовка со стеллажа 1 подается на ножницы 2, отрубается на мерные заготовки. Последняя подается в нагревательное устройство 3. Рольгангом 4 заготовка подается до упора механизма 5 совмещения переднего торца заготовки с началом периода ручья валков С 6. После отвода упора заготовка подается в валки С

6, Меняя угловое положение кулачка относительно валка, можно обеспечить совмещение переднего торца заготовки в момент задачи ее в валки С 6 с началом периода ручья валков. 4 ил.

1733174

Изобретение относится к обработке металлов давлением и может быть использовано при производстве рессорных листов.

Цель изобретения — экономия металла.

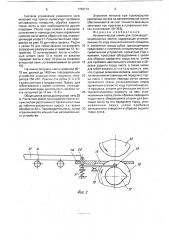

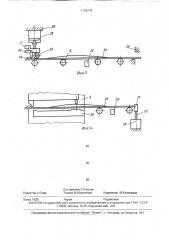

На фиг.1 представлена схема расположения оборудования линии; на фиг.2 — схема механизма совмещения переднего торца заготовки с началом ручья валков прокатной клети; на фиг.3 — схема упора остановки листа для обрезки переднего торца листа; на фиг,4 — схема установки упора у пресса обрезки заднего торца листа и пробивки отверстия.

Линия состоит из стеллажа 1 для полос металла, пресс-ножниц 2, нагревательного устройства 3. транспортных рольгангов 4, механизма 5 совмещения переднего торца заготовки с началом периода ручья валков прокатного стана, стана 6, упора 7, прессового оборудования с узлом 8 обрезки переднего торца листа, узлом 9 для пробивки отверстия и обрезки заднего торца листа, узлом 10 для гибки закалки, упора 11, механизма 12 загрузки-разгрузки листов в гибочно-закалочный узел и укладки листов в тару

13.

Механизм 5 совмещения переднего торца заготовки с началом периода ручья состоит из корпуса 14, закрепленного на вводной проводке 15 прокатного стана 6, установленного на валу рабочего валка 16 с возможностью поворота относительно валка, кулачка 17, рычага 18 с роликом 19 на одном конце, связанного другим концом с упором 20, Рычаг 18 шарнирно установлен на корпусе 14. Упор 20 подвижно установлен на корпусе 14 и опирается на пружину

21 возврата.

Упор 7 содержит датчик 22 наличия заготовки и пневмоцилиндр 23, на штоке которого закреплены упорная планка 24 и .ролик 25. Пневмоцилиндр закреплен на раме 26 упора 7. Упорная планка 24 закреплена шарнирно и выполнена в виде рычага, один конец которого воздействует на датчик 27.

Упор 11 выполнен в виде пневмоцилиндра 28, установленного на транспортном рол ьган ге 4. На штоке и не вмо цилиндра 28 закреплена упорная пластина 29, Перед упором 11 между роликами рольганга 4 установлен датчик 30 наличия листа, Линия работает следующим образом.

Полосовой металл со стеллажа 1 подается на пресс-ножницы 2, где рубится на мерные заготовки 31. Заготовки рольгангом подаются в нагревательное устройство 3, где нагреваются до температуры прокатки (примерно 1000 С). Механизмы нагревательного устройства 3 выдают нагретые за15

45 готовки по сигналу системы управления линией на рольганг 4.

Рольганг 4 (фиг.2) продвигает заготовку

31 до остановки ее упором 20 механизма 5 совмещения переднего торца заготовки с началом периода ручья валков. Заготовка 31 находится на рольганге до момента отвода упора 20. При этом ролики рольганга 5 непрерывно вращаются. Вследствие вращения рабочего валка 16 и кулачка 17 последний, воздействуя на ролик 19, поворачивает рычаг 18.

Рычаг 18 отводит упор 20 вниз, освобождая заготовку 31, под действием вращающихся роликов заготовка подается в валки.

Меняя угловое положение кулачка 17 относительно валка 16, можно обеспечить совмещение переднего торца заготовки в момент задачи ее в валки с началом периодичес ко ro руч ья вал ко в.

Валки 16 и 32 имеют периодический ручей, В результате прокатки в этом ручье из заготовки 31 постоянного поперечного сечения получается рессорный лист 33 переменного поперечного сечения, При этом на заднем торце листа формируется технологический элемент 34.

Лист 33 передается рольгангом к узлу 8 для обрезки переднего торца листа. При подходе к узлу 8 передний конец листа воздействует на датчик 22, по сигналу которого включается пневмоцилиндр 23, Ходом поршня пневмоцилиндра 23 вниз ролик 25 опускается на верхнюю поверхность листа, так как лист 33 в этот момент продолжает движение по рольгангу 4. Элемент 34 подходит вплотную к упорной пластине 24, При нажиме элемента 34 на упорную пластину 24 последняя отклоняется на 2 — 3 мм, задействовав этим датчик 27, и останавливает лист 33 в заданном положении, при этом его передний конец оказывается между ножами 35 узла 8. От сигнала датчика 27 срабаты вает узел 8, отрезая передний торец листа.

После хода ползуна узла 8 система управления включает обратный ход пневмоцилиндра 23 для подъема упора 7 в исходное положение и включает пневмоцилиндр 28 упора 11. Ходом поршня пневмоцилиндра упор 11 поднимается в рабочее положение.

Лист 33 рольгангом подводится до упирания

его передним торцом в упор 11, при этом передний торец листа воздействует на датчик 30. От сигнала датчика 30 включается система управления узлом 9 для пробивки отверстия и обрезки заднего торца листа.

Лист находится на штампе 36 выше указанного узла 9.

1733174

7б

Система управления указанного узла включает ход пресса, происходит пробивка центрального отверстия, обрубка заднего торца. листа и при необходимости другие операции. После хода пресса в исходное 5 положение от команды системы управления прессом включается обратный ход пневмоцилиндра упора 11. Рольгангом 4 лист передается на узел 10 для гибки-закалки. Рядом с узлом 10 для гибки-закалки установлено 10 загрузочно-разгрузочное устройства 12. Устройство 12 устанавливает листы в гибочный штамп узла 13 и после их закалки передает листы в тару 13 (или на конвейер отпускной печи, устанавливаемый за узлом 15

13).

На линии получали листы шириной 65—

75 мм, длиной до 1400 мм. Нагревательное устройство индукционное, мощность гене- 20 ратора 750 кВт. Прессы для рубки (2, 8 и 9) кривошипные стандартные. Пресс для гибки-закалки с одним штампом, охлаждение потоком воды, длительность закалки листа толщиной до 14 мм — 6-8 с. 25

Общая длина линии до отпускной печи 29 м. Расчетное время прохождения прокатанным листом расстояния от прокатного стана до гибочно-закалочного пресса, т.е. время обработки 40 с, Производительность линии 30 ограничивается мощностью нагревательного устройства.

Экономия металла при производстве рессорных листов на автоматической линии обеспечивается за счет точности фиксации заготовки при прокатке в профильных валках и составляет 25 — 35 Д;

Формула изобретения

Автоматическая линия для производства рессорных листов, содержащая установленные по ходу технологического процесса и связанные между собой транспортными средствами и системой синхронизации нагревательное устройство, прокатный стан с валками, прессовое оборудование с узлом для обрезки переднего торца листа, узлом для пробивки центрального отверстия и обрезки заднего торца листа, а также узлом для гибки-закалки, отличающаяся тем, что, с целью экономии металла, она снабжена механизмом совмещения переднего торца листа с началом периода ручья валков прокатного стана, установленным перед прокатным станом по ходу технологического процесса, упором для фиксации листа по технологическому элементу на нем, установленным перед узлом обрезки переднего торца листа. убирающимся упором для фиксации листа по его переднему торцу, установленным перед узлом пробивки центрального отверстия и обрезки заднего торца листа.

1733174

50

Составитель П.Костин

Техред М.Моргентал Корректор М.Кучерявая

Редактор А,0rap

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 1625 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5