Станок для профильного шлифования зубчатых изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к станкостроению и может быть использовано при проектировании зубои шлицешлифовальных станков, работающих профильным кругом. Цель изобретение - повышение точности и производительности. Обрабатываемое изделие устанавливается, ориентируется и закрепляется в патроне делительного

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (s»s В 23 F 5/08

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4222426/25-08 (22) 03.04.87 (46) 15,05.92. Бюл. N 18 (71) Производственное объединение "Московский станкостроительный завод" (72) В.И. Сутормин, В.К, Ермолаев, Г,И. Коруков, А,А. Авраамов и А,Л, Точилин (53) 621.924,6:621,833(088,8) (56) Авторское свидетельство СССР

N. 129459, кл. В 23 F5/08,,1959.. Ж«1733205 А1 (54) СТАНОК ДЛЯ ПРОФИЛЬНОГО ШЛИФОВАНИЯ ЗУБЧАТЫХ ИЗДЕЛИЙ (57) Изобретение относится к станкостроению и может быть использовано при проектировании зубо- и шлицешлифовальных станков, работающих профильным кругом, Цель изобретении — повышение точности и производительности, Обрабатываемое изделие устанавливается, ориентируется и закрепляется в патроне делительного (/) (: ! !

1 3 ч (лЭ (Д (Ы С Щ

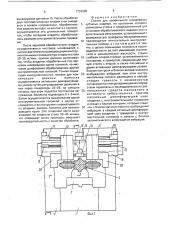

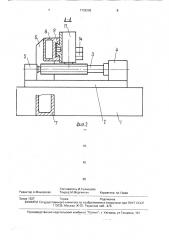

1733205 механизма и в задне центре, Затем стол смещается в рабочую позицию, где две инструментальные головки 10 и 11 ведут обработку двух противоположных впадин при вращении инструментов относительно заготовки в разные стороны. Статические составляющие сил резания практически полностью уравновешиваются и замыкаются на направляющих траверсы 8. Возникающие при обработке относительные колебания инструментальных головок 10 и 11 гасятся пассивным демпфирующим узлом 14, работа которого автоматически регулируется дросселем 20, задающим необходимый уровень диИзобретение относится к станкостроению и может быть использовано при проектировании зубо- и шлицешлифовальных станков, работающих профильным кругом, Цель изобретения — повышение точности и производительности путем увеличения статической и динамической жесткости, На фиг.1 показан станок, общий вид; на фиг.2 — разрез А — А на фиг.1; на фиг.3 — схема виброгашения, Станок состоит из основания 1, на направляющих которого размещен стол с возможностью возвратно-поступательного перемещения стол 2. На столе для установки обрабатываемого изделия 3 закреплены делительный механизм 4 и задний центр 5.

С двух сторон основания установлены и жестко скреплены с ним две стойки 6,7, соединенные неподвижной траверсой 8. На направляющих 9 траверсы размещены с возможностью согласованных перемещений от приводов 12,13 и микроперемещения посредством параллельно-последовательного расположения средств пассивного и активного виброгашения две инструментальные головки 10,11. Указанные средства включают в себя пассивный демпфирующий узел 14, соединенный с инструментальными головками, и блок 15 контроля, соединенный с блоком 16 автоматического возбуждения вибрации. Последний связан с активными демпфирующими узлами 17 и 18, соединяющими наиболее удаленные от зоны обработки точки инструментальных головок с траверсой, Вибрация инструментальных головок измеряется по колебанию давления датчиком 19 пассивного демпфирующего узла. Регулируемые дроссели 20-22 задают уровень динамического сопротивления демпфирующих узлов.

Направленное возбуждение вибрации осуществляется через генератора 23-26, кажнамического сопротивления. Нескомпенсированная составляющая колебаний (например, крутильные колебания инструментальных головок в плоскости траверсы 8) измеряется датчиком 19, обрабатывается блоком 15 контроля, преобразуется, усиливается блоком 16 автоматического возбуждения и подается на катушку 29 соответствующего генератора. В результате колебаний сердечника 28 создаются колебания давления в активных демпфирующих узлах 17 и 18, обеспечивающих дополнительное снижение вибрации инструментальных головок, фиксируемое датчиком

19. 3 ил. дый из которых выполнен в виде сильфона

27. на который воздействует сердечник 28, возбуждаемый катушкой 29. Узлы 30 правки установлены на инструментальных голо5 вках, Станок работает следующим образом.

Обрабатываемое изделие 3 устанавливают, ориентируют и закрепляют в патроне делительного механизма 4 и заднего центра

10 5. Затем смещают стол 2 в рабочую позицию, где две инструментальные головки 10 и 11 ведут обработку двух противоположных впадин при вращении инструментов относительно заготовки в разные стороны. В за15 висимости от припуска обработка ведется либо традиционным методом маятникового шлифования, либо методом глубинного шлифования при скорости стола 1 — 3 м/мин, Статистические составляющие сил резания

20 практически полностью уравновешиваются и замыкаются на направляющих 9 траверсы

8. Возникающие при обработке относительные колебания инструментальных головок

10 и 11, которые могут быть выполнены с

25 отличающимися одна от другой массами (на

30,) гасятся пассивным демпфирующим узлом 14, работа которого автоматически регулируется дросселем 20, задающим необходимый уровень динамического сопро30 тивления, Нескомпенсированная составляющая колебаний (например, крутильные колебания инструментальных головок в плоскости траверсы 8) измеряется датчиком 19, обрабатывается блоком 15

35 контроля, преобразуется и усиливается блоком 16 автоматического возбуждения и подается на катушку 29 соответствующего генератора. B результате колебаний сердечника 28 создаются колебания давления в

40 активных демпфирующих узлах 17 и 18. обеспечивающих дополнительное снижение вибрации инструментальных головок, 1733205 фиксируемое датчиком 19, После обработки двух противоположных впадин стол смещается в осевом направлении, обрабатывае- 5 мое изделие выходит из контакта с кругами, осуществляется его дзлительный поворот так, чтобы соседние впадины обрабатывались разными инструментальными головками. 10

После черновой обработки всех впадин осуществляется чистовое шлифование с учетом фактических размеров двумя инструментальными головками при скорости стола

25 — 35 мlмин, причем деление выполняют 15 так, чтобы впадины, обработанные при черновом шлифовании одной головкой, на чистовом шлифовании обрабатывались другой инструментальной головкой. Тонкая подналадка инструментальных головок для ком- 20 пенса ции разницы припуска осуществляется активными демпфирующими узлами путем регулирования давления в них через генераторы 23 — 26, на катушки которых при этом подается постоянное на- 25 пряжение. Величина подналадки 0,1 — 5 мкм, Затем осуществляется выхаживание одной инструментальной головкой, а другая отключается, и ее инструмент перекатывается по впадине, являясь люнетом для выхажи- 30 вающего круга, Это позволяет вести выхаживание на скорости стола 30 — 40 м/мин, что сокращает число проходов; повышает производительность и качество обработки.

Формула лэобретения

Станок для профильного шлифования зубчатых изделий, на основании которого размещены стойка и предназначенный для установки обрабатываемого изделия стол с делительным механизмом, установленный с возможностью возвратно-поступательного перемещения относительно инструментальных головок, от л и ч а ю щи и с я тем, что. с целью повышения точности и производительности за счет увеличения статической и динамической жесткости, станок снабжен второй стойкой, установленной на основании, и траверсой, соединяющей первую стойку с второй, а также пассивным и двумя активными демпфирующими узлами, блоком контроля и блоком автоматического возбуждения вибраций, при этом инстру= ментальные головки размещены в направляющих травеасы с возможностью согласованных микроперемещений посредством параллельно-последовательного расположения средств пассивного и активного виброгашения, причем пассивный демпфирующий узел соединен с инструментальными головками и связан с блоком контроля, который соединен с блоком автоматического возбуждения вибраций, а каждый активный демпфирующий узел соединен с траверсой и инструментальной головкой и связан с блоком автоматического возбуждения вибраций.

1733205

45

Составитель lfl.Kóçíåöoaà

Техред М.Моргентал Корректор M. Пожо

Редактор А,Маковская

Заказ 1627 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва. Ж-35. Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101