Способ изготовления силикатных изделий

Иллюстрации

Показать всеРеферат

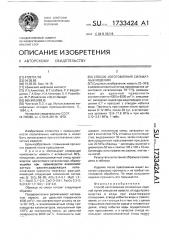

Сущность изобретения: известь 23-30% и алюмосиликатный отход производства цеолитового катализатора 70-77% размалывают до удельной поверхности соответствен но 4000 и 6000 см2/г, смешивают , затворяют водой при водотвердом отношении 0,7 и прессуют с отводом избытка воды. Прочность при сжатии после прессования 9-12 МПа, после 28 сут. в естественных условиях 12,8-17,6 МПа и при изгибе 3,12-3,31 МПа. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 С 04 В 28/18

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

6 (21) 4725731/33 (22) 04;08.89 (46) 15.05.92. Бюл, ¹ 18. (71) Уфимский нефтяной институт (72) Л.А.Ахметова, В,Т. Ш абаев, P, P. Áàäðåòдинов, Г.А.Берг, Н.А.Кочетова, Б,Л.Розенбаум, Ф.P.Èñìàãèëîâ и К),И,Липерт (53) 666.965 (088.8) (56) Чистяков Б.З. и др, Использование минеральных отходов промышленности. Л., 1984, с. 4.

Авторское свидетельство СССР

¹ 706360, кл, С 04 В 28/18, 1978, Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении силикатных изделий, Цель изобретения — повышение прочности изделий после прессования, Пример. Используют следующие компоненты; известь с активностью 80%, негашеная, алюмосиликатный отход производства цеолитового катализатора, образующийся при производстве алюмосиликатных цеолитсодержащих катализаторов крекинга нефтяных фракций, имеющий следующий химический состав, мас.%: SION 56-65; AIOa 5,4-9,1; М90 1,25,1; МагО 3,1 — 2,0; СаО 0 — 0,61; РегОЗ 0,3 — 0;

КгО 0,9 — 1,7; ЯОЗ вЂ” 2,8 — 4,8.

Образцы из смеси готовят следующим образом.

Предварительно размалывают негашеную известь до удельной поверхности

4000 см /г, что соответствует остатку на сите 02 — 10%, и алюмосиликатный отход производства катализаторов, высушенный при

120 С до постоянной массы, до удельной поверхности 6000 см /r. Компоненты сме»5U 1733424 А1 (54) СПОСОБ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ ИЗДЕЛИЙ (57) Сущность изобретения: известь 23 — 30% и алюмосиликатный отход производства цеолитового катализатора 70 — 77% размалывают до удельной поверхности соответствен но 4000 и 6000 см /г, смешивают, затворяют водой при водотвердом отношении 0,7 и прессуют с отводом избытка воды. Прочность при сжатии после прессования 9-12 МПа, после 28 сут. в естественных условиях 12,8 — 17,6 МПа и при изгибе

3,12 — 3,31 МПа. 1 табл. шивают, полученную смесь затворяют водой в количестве 70% от массы сухого вещества, выдерживают 30 мин, затем получают фильтрационным прессованием при давлении 20 МПа образцы — цилиндры высотой и диаметром 50 мм и плитки 100 х 100 х 10 мм.

Цилиндры испытывали на сжатие, плитки— на изгиб.

Результаты испытаний образцов приведены в таблице.

Изделие после прессования имеет высокую сырцовую прочность и не требует автоклавной обработки. По мере высыхания изделия прочность его повышается.

Формула изобретения

Способ изготовления силикатных изделий путем смешения извести, отхода производства и воды при водотвердом отношении, отвода избытка воды и прессования, отличающийся тем, что, с целью повышения прочности сырца и готового изделия, отвод избытка воды осуществляют при прессовании, а в качестве отхода используют алюмосиликатный отход произ1733424

23-30

70 — 77

Известь

Указанный отход водства цеолитового катализатора при следующем соотношении компонентов, мас.%:

Средняя плотность, кг/м

Соотношение компонентов смеси, мас.%

Предел прочности в возрасте 28 сут. в естественных условиях, МПа

Коэффициентт размягчения (водостойкость) Сырье- Компоненты вая смесь при сжатии при изгибе

0,98

20:40:40

4,53

1,51

Известная

6,0

9,0

10,5

12,0

16,2

20:80

23:77

27:73

30:70

40:60

8,8

12,8

16,5

17,6

19,1

2,93

3,12

3,23

3,31

3,42

П редлагаемая

1270

1

1,1

1,2

15 20

30

Составитель Т. Сельченкова

Редактор Л. Веселовская Техред М,Моргентал Корректор Т. Палий

Заказ 1637 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101

Негашеная известь: опока: фосфогипс

Известь: алюмосиликатный отход катализаторных производств

Предел прочности при сжатии сразу же после прессования, МПа