Нержавеющая сталь

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, в частности к нержавеющей стали, используемой в машиностроении для изготовления шестеренных насосов. Цель изобретения - повышение коррозионной стойкости в средах производства химических волокон при сохранении технологической пластичности стали. Сталь дополнительно содержит алюминий и магний при следующем соотношении компонентов, мас.%: углерод 0,8- 0,95; хром 17,0-19,0; марганец 0,3-1,0; кремний 0,2-1,0; молибден 0,8-1,5; ванадий 0,05-0,15; церий 0,02-0,10; магний 0,005- 0,01; алюминий 0,03-0,20; железо остальное , причем сумма церия и алюминия составляет 0,07-0,25. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si)s С 22 С 38/24

ГОСУДАРСТВЕHHblЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4819829/02 (22) 25.04.90 (46) 15.05.92. Бюл. ¹ 18 (71) Центральный научно-исследовательский институт черной металлургии им, И.П.

Бардина (72) С.Д. Боголюбский, В.З. Гимельфарб, Н.М, Острикова, Ф.Л. Левин, Е,С. Емельянов, Л.А. Барышников, А.М, Анисимов, Т.М.

Сигаловская, Т.Г. Плахова и И.Ю. Коннова (53) 669.14.018.821-194 (088,8) (56) Авторское свидетельство СССР

¹ 551407, кл. С 22 С 38/46, 1977, (54) НЕРЖАВЕЮЩАЯ СТАЛЬ (57) Изобретение относится к металлургии, в частности к нержавеющей стали, испольИзобретение относится к металлургии, в частности к коррозионностойким мартенситным сталям, используемым в машиностроении для изготовления шестеренных насосов, применяемым в производстве химических волокон.

Известна коррозионностойкая сталь

95Х18, применяемая для массового производства шестеренных .насосов, используемых в производстве вискозных нитей„и содержащая, мас. 7ь:

Углерод 0,9-1,0

Хром 17,0-19,0

Кремний, не более 0,8

Марганец, не более 0,8

Сера, не более 0,025

Фосфор, не более 0,030

Никель, не более 0,6

Железо Остальное,,5U(, 1733496 А1 зуемой в машиностроении для изготовления шестеренных насосов, Цель изобретения — повышение коррозионной стойкости в средах производства химических волокон при сохранении технологической пластичности стали. Сталь дополнительно содержит алюминий и магний при следующем соотношении компонентов, мас.7 . углерод 0,80,95; хром 17,0 — 19,0; марганец 0,3 — 1,0; кремний 0,2 — 1,0; молибден 0,8 — 1,5; ванадий

0,05 — 0,15; церий 0,02 — 0,10; магний 0,005—

0,01; алюминий 0,03 — 0,20; железо остальное, причем сумма церия и алюминия составляет 0,07-0,25. 1 табл.

Недостатками этой стали является неудовлетворительная коррозионная стойкость в средах производства химических волокон и низкая технологичность при температурах горячей деформации.

Известна также сталь для нержавеющих лезвий, содержащая. мас,7;:

Углерод 0,55 — 0,75

Кремний 0,4-1,0

Марганец 0,2 — 1,0

Хром 12,0 — 15,0

Сера, не более 0,01

Алюминий, не более 0,02

Ванадий 0,05 — 0,4

Молибден 0,4 — 2 или кобальт 1,0 — 5,0

Железо Остальное

Однако, указанная сталь, обладая удовлетворительной технологической пластичностью при температурах горячей

1733496

20 деформации, имеет низкую коррозионную стойкость.

Наиболее близкой к предлагаемой является нержавеющая подшипниковая сталь, содержащая, мас. /:

Углерод 0,38 — 0,50

Хром 10,5 — 12,0

Кремний 0,1-0,7

Марганец 0,1 — 0,8

Молибден 2,6 — 3,5

Ванадий 0,25 — 0,40

Никель 0,1 — 0,5

Церий 0,02 — 0,10

Железо Остальное

Недостатком известной стали является низкая коррозионная стойкость в средах производства химических волокон при удовлетворительной технологической пластичности при горячем переделе.

Цель изобретения — повышение коррозионной стойкости нержавеющей стали, применяемой для изготовления шестеренных насосов в средах производства химических волокон при сохранении технологической пластичности стали.

Поставленная цель достигается тем, что в состав стали, содержащей углерод, хром, марганец, кремний, молибден, ванадий, церий, железо, дополнительно введены алюминий и магний при следующем соотношении компонентов, мас, :

Углерод 0,80 — 0,95

Хром 17,0-19,0

Марганец 0,3 — 1,0

Кремний 0,2-1,0

Молибден 0,8 — 1,5

Ванадий 0,05 — 0,15

Церий 0,02 — 0,1

Магний 0,005 — 0,01

Алюминий 0,03 — 0,20

Железо Остальное

Причем сумма церия и алюминия составляет 0,07 — 0,25.

Введение в состав нержавеющей стали одновременно алюминия и магния обеспечивает очищение границ зерен от примесей, образование твердого раствора магния в железе, соединение остаточных вредных примесей с церием в виде глобулярных включений в матрице.

Выбранное соотношение компнентов обеспечивает технологическую пластичность при металлургическом переделе, а после закалки и низкого отпуска — требуемый уровень коррозионной стойкости.

Как показали исследования, соотношения компонентов определяются следующими факторами.

Нижний предел содержания углерода (0,8 ) обеспечивает необходимую твер25

55 дость и прокаливаемость сердцевины стали.

Верхний предел содержания углерода, равный 0,95, обусловлен необходимостью сохранения высокой коррозионной стойкости стали после закалки и низкого отпуска, Содержание хрома, равное 17,0/, является пределом для этой стали, ниже которого наблюдается значительное ухудшение коррозионной стойкости стали.

При содержании хрома более 19,0/ появляется в структуре феррит, ухудшающий технологическую пластичность.

Нижний предел содержания марганца (0,3/) обусловлен тем, что ниже этого содержания начинается ухудшение пластичности при высокой температуре из-за образования сегрегаций серы по границам зерен, При содержании марганца более 1,0, образуется значительное количество остаточного аустенита, приводящего к снижению твердости стали после закалки.

При содержании кремния менее 0,2О/ не сказывается влияния кремния как раскислителя.

Верхний предел содержания кремния, равный 1,0/, обусловлен тем, что дальнейшее его увеличение приводит к образованию дельта-феррита и к ухудшению пластичности.

Содержание молибдена, равное 0,8, является нижним порогом, обеспечивающим стойкость против общей и питтинговой коррозии.

При содержании молибдена более 1,5% улучшающее действие этого элемента на стойкость стали в агрессивных средах прекращается и образуется дельта-феррит, ухудшающий пластичность при высоких температурах.

Содержание ванадия менее 0,05 / не оказывает положительного влияния на измельчение зерна..

При содержании ванадия более 0,15/ происходит образование значительного количества карбида ванадия и снижение твердости стали, При содержании церия менее 0,2 / он не оказывает положительного влияния на неметаллические включения и, следовательно, на технологичность при высоких температурах и коррозионную стойкость, При увеличении содержания церия сверх значения 0,1/ дальнейшего улучшения свойств стали не происходит, в то же время наблюдается повышенная загрязненность неметаллическими включениями, появляется так называемая цериевая неоднородность.

1733496

Содержание магния в количестве

0,005% гарантирует технологическую пластичность в области высоких температур и способствует очищению границ зерен от сульфидов.

Увеличение содержания магния более

0,01% приводит к усилению ликвационных процессов и потерей пластичности.

Алюминий в количестве 0,03% гарантирует раскисление жидкого металла, связывание кислорода в тугоплавкие соединения, десульфурацию в раскислительный период плавки.

При содержании алюминия более 0,2% что происходит ухудшение поверхности слитков при разливке.

При этом ввод церия в сумме с алюминием в пределах 0,07 — 0 25% способствует очищению границ исходных аустенитных зерен от сульфидов и окислов.

При содержании Z(Al+Ce) менее 0,07% раскисление стали оказывается недостаточным для эффективного очищения от вредных примесей. При содержании Х (Al+Ce) более 0,25% дальнейшего улучшения свойств стали не происходит, наблюдается повышение загрязнения неметаллическими включениями.

Сталь предлагаемого состава обеспечивает в изделиях шестеренных насосов высокую коррозионную стойкость в агрессивных средах.

Способ осуществляют следующим образом.

В открытой индукционной электропечи емкостью 60 кг выплавляли на свежей шихте и чистых материалах сталь разного состава, Слитки массой 17 кг охлаждали в песке.

Перед ковкой слитки зачищали, Нагрев слитков производили до 1160 С в газовой печи. Слитки ковали на прутки диаметром

28 — 50 мм с последующей прокаткой на диаметр 12 — 20 мм, Смягчающую термическую обработку готового сортамента проводили в колпаковой печи при 750 С в течение 4 ч; охлаждение с печью под колпаком, Заготовки под образцы подвергали дополнительному отжигу при 840 С в течение 2 ч; охлаждение со скоростью не более 25 /ч до

600 С и далее на воздухе. Технологическую пластичность определяли на образцах с размером рабочей части 8 х 40 мм методом скручивания до разрушения при 1200 С.

Коррозионные испытания проводили в технологической среде замасливателя с

5 250 мг/л С! в течение 1000 ч и среде прядильного раствора "Оксалон" в течение

250 ч, на плоских образцах в форме диска с рабочей поверхностью от 9 до 23 см и отверстием для завешивания в раствор на

10 нитях. Коррозионную стойкость оценивали путем визуального осмотра поверхности и по потере массы образцов за время испытаний в пересчете на скорость коррозии (г/м ч). Взвешивание образцов до и после

15 испытаний осуществляли на аналитических весах с точностью 0,0001 r. Образцы для коррозионных испытаний подвергали упрочняющей термообработке по режиму: закалка 1050 С, масло и отпуск 140 С, 1 ч, 20 воздух для получения твердости сталей 52—

60 HRC, После этого образцы шлифовали.

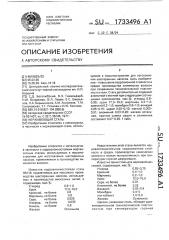

Химический состав предлагаемой и известной сталей и результаты испытаний образцов представлены в таблице, 25 Из приведенных в таблице данных видно, что предлагаемая сталь превосходит известную сталь по коррозионной стойкости при сохранении технологической пластичности.

30 Формула изобретения

Нержавеющая сталь, содержащая углерод, хром, марганец, кремний, молибден, ванадий, церий, железо, отличающаяся тем, что, с целью повышения коррозионной

35 стойкости в средах производства химических волокон при сохранении технологической пластичности, она дополнительно содержит алюминий и магний при следующем соотношении компонентов, мас.%;

40 Углерод 0,80 — 0,95

Хром 17,0-19,0

-Марганец 0,3-1,0

Кремний 0,2-1,0

Молибден 0,8-1,5

45 Ванадий 0,05 — 0,15;

Цер ий 0,02 — 0,10

Магний 0,005 — 0,01

Алюминий 0,03 — 0,2

Железо Остальное

50 причем сумма церия и алюминия составляет

0,07 — 0,25.

1733496

1 (Z и», z a)s

М S

v z

1 ()

Ф St) а. о

», со сч

К

Ф S ll

azL) I 1 CC о е

I о и

1 Z Ф х z1 (33 S

I I—

»

))

V 1и с о

1

) Z )Z

S 0

1 с) Х и а» о

Ы I о

) Ф

1- О

1 И Z! Rx

О 1I () Ф

I

I

1

O 1 а 1 (3

I

1

1

1

1 ф

Э 1

И 1

1

1

I l I о х

L- Фо

0.=

CC )S CL

az o

С Z 133

° г«»

z с( е 2 с(л и Й аоста а )(» оаоо оооо

Ц л

3 Ф и (t3 ЭЬ

I- m

Ф Ф)3 ((3 Ф +

C0 » L0 O юоо оооо

O ODD оооо

».

Ф O

i Z Ю ,-) ««o

V L.—

3- 3- 3ииии

О0ОО лас» о

С» ((О С( оооо о а со с) оооа о о

«о о о о с(лаю оîo— оос о Z

Ф

t(3

3и а с)1

Ю Ю о о сч а х .()

1))

L о

o o

„о с»

C»вЂ” — а

Ф

Ф

3и

)Ф о

Ф

v а mo ос)о юoon

Ф

Ф

lи о

I 1 I

I 1 I 1

S и

t33

»

X

S х с» о л р о ю

Г с»

rtаг о юoo о о

)л о — о с) аао юоо— с(а--» оос»

I

I

I

1 т

О L() Â сол с)о) оооо

Ф

Ф (= х

1.

Ф

Ф (О

c!:z х

Ф YJ CC (Х

=x=

Ф )) Ф с(Z r

I о (:

tQ т

ы о 0

С3

С Ф

0 Z

V VvZ

J а.

t» (С я (с

О. Ф

I (C (С Ф

IJ Ф а. е

C L

Ф

Ф (p

3сэ

1 I

1 1

I 1

I I

I I

1 1

I 1

I 1

I I (I

1 I

1 1

I 1

I I

1 I

I 1

l l

1 1

I I

I 1

1 I

I I

I I

1 1

I I

1 1

I 1

1 I

I I

1 1

1 1

1 1

1 М I

I ° 1

1 V 1

1 (» 1

1 X I

1 1

I I

I Ф I о

1 I- I

1 (33 (1 X 3

Ф 1

I 1

1 С) I

Ф 1 х

1 Ф I Х

) а 1 о

I о

I L) 1

1 1

t 1

1 1

t I

I 1

1 1

1 l

I I

1 1

1 I

I I

I 1

I I

1 l

1 l

I

I

1 (1

1 о

-=л-о а((oоа

mL)» ЛО Л аоооо

О ОООО со а («3 — — о

o o o c o аоооо ооооо

l- l l 1- Ivvvvv

О О О О О

М 3» М (3 С 3 с» м — ——

ООООО л! (3 ООо

ООООО о оооо

С!OO»- 3. о — о о

ООООО а а а с(а оом

СОООО аас» а о с)— а мс» со

О С(о О о о о о с» о оаос с» т cr)L0 (»» (ааа О м л во» о с.)

ooo — o («I () -»- а .о л»» сп

I.I

I о о

01 1

1 (I

I ь а((с ) I

I о о о

1,I

LC3 O L(»

-т м ооа аîа

1 оою

1

l- 1- l I и и ооо

1

1 1 1 I

I

1 I

I с(г.

O Ю

l о о о

1 аао с(М-.3.

Ю O О I

1

I о а

I с(мм

I

1

3 — ма

I ооо

I

I аю о

O .Ч

1

I .о со

1 о о о

1 (I а Г

I ооо

1

0»аа I м-3 а

I ооо

I

Ю Р(I

I

I I

Ф 1- I

o v 1

l- (33 1

Ф Ф I

Ф (3 ((3 l

Ф 1