Способ получения подштыревых пробок в форме усеченного конуса для самообжигающихся анодов алюминиевых электролизеров с верхним токоподводом

Иллюстрации

Показать всеРеферат

Изобретение относится к производству алюминия и предназначено для получения подштыревых пробок для формирования анода при перестановке анодных штырей. Цель изобретения - повышение качества пробок. Смешивают углеродистые частицы со связующим, подают пластическую массу в полуформы, соединяют полуформы при температуре открытой поверхности пластической массы на 15-30°С ниже температуры размягчения связующего. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ 4 (л) (гд

Ql

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4805142/02 (22) 23.03,90 (46) 15,05.92. Бюл. М 18 (71) Иркутский филиал Всесоюзного научноисследовательского и проектного института алюминиевой, магниевой и электродной промышленности и Братский алюминиевый завод (72) tO.À. Кожевников, B,Ä, Лазарев, H.Ï.

Махалова, Г.Л. Радионов, B.È, Кравченко, Ю.А. Зверев и B.Ï. Хазеев (53) 669.713.72 (088,8) (56) Патент Англии М 752954, кл. 70 F, 1960.

Изобретение относится к электролитическому производству алюминия и предназначено для получения подштыревых пробок для формирования вторичного анода при перестановке анодных штырей, Известны различные способы получения из пластических масс изделий, имеющих форму, которую нельзя получить путем свободного экструдирования: способ литья под давлением в разъемную форму; способ, основанный на заполнении литейной формы, находящейся под разрежением; способ прессования углеродистого материала в пластическом состоянии.

Наиболее близким к предлагаемому является способ формирования брикетов из массы, состоящей из смеси предварительно измельченного твердого углеродистого материала и термопластического связующего (пека), включающий подачу горячей массы в пластическом состоянии к двум вращаю5U, 1733504 А1 (я)5 С 25 С 3/06//B 29 С 39/16 (54) СПОСОБ ПОЛУЧЕНИЯ ПОДШТЫРЕBblX ПРОБОК В ФОРМЕ УСЕЧЕННОГО KOН У СА ДЛ Я САМООБЖИГАЮШИХСЯ

АНОДОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ С ВЕРХНИМ ТОКОПОДВОДОМ (57) Изобретение относится к производству алюминия и предназначенб для получения подштыревых пробок для формирования анода при перестановке анодных штырей.

Цель изобретения — повышение качества пробок. Смешивают углеродистые частицы со связующим, подают пластическую массу в полуформы, соединяют полуформы. при температуре открытой поверхности пластической массы на 15 — 30 С ниже температуры размягчения связующего. 1 ил. щимся валкам, поверхности которых взаимодействуют друг с другом и которые в достаточной мере охлаждаются до формирования между ними частично затвердевших брикетов, удаление брикетов из формующих валков и полное их охлаждение охлаждающей средой (водой).

По данному способа массу в горячем пластическом состоянии с температурой

100 — 200 С подается в формующие полости быстро вращающихся валков непосредственно перед их соединением, и брикеты формируются под значительным давлением.

Для малогабаритных изделий подобная технология вполне приемлема, но для получения крупногабаритных имеет существенный недостаток — длительный период охлаждения формуемого изделия в сомкнутых полуформах, а также не позволяет получить формуемые изделия (подштыревые

1733504 пробки) необходимого качества, Обеспечить четкое соблюдение геометрии пробок невозможно из-за значительной усадки пластической массы, подаваемой в полуформы в момент их соединения непосредственно из смесителя, при интенсивном охлаждении формуемого изделия в сомкнутых полуформах. Изготовление подштыревых пробок по прототипу требует интенсивного охлаждения вращающихся валков, особенно на участке соединения полуформ, но с интенсификацией охлаждения валков повышается вероятность попадания влаги в готовое изделие. При этом формуемые пробки при выходе из валков могут содержать как поверхностную влагу открытых пор, легко испаряющуюся за счет оставшегося тепла, так и влагу в закрытых порах, что крайне нежелательно для массы, загружаемой в самообжигающийся анод. Кроме того, пластическая масса обладает низкой теплопроводностью, причем охлаждение изделия идет послойно от периферии к центру, вследствие чего внутренняя часть пробок после удаления их из формующих валков сохраняет остаточное тепло, которого достаточно, чтобы вновь разогреть наружную оболочку пробки после прекращения наружного охлаждения до деформируемого состояния. В результате это-. го допустимое отклонение от вертикальной оси пробки значительно превышается и установка такой пробки в подштыревое отверстие анода затруднительна.

Целью изобретения является получение качественных подштыревых пробок в форме усеченого конуса для самообжигающихся анодов алюминиевых электролизеров с верхним токоподводом.

В способе получения подштыревых пробок, включающем смешивание углеродистых частиц с термопластическим связующим, подачу пластической массы в полуформы, соединение полуформ с образованием пробок и их охлаждение, поставленная цель достигается тем, что перед соединением температура открытой поверхности полупробок на 15 — 30 С ниже температуры размягчения связующего, Подштыревые пробки получают слиянием полупробок, причем полупробки из термопластической массы перед соединением охлаждают на воздухе до оптимального состояния, обеспечивающего достаточно прочную застывшую оболочку полупробки, предупреждающую при соединении вытекание внутренней незастывшей массы, а также обеспечивающего остаточное теплосодержание, достаточное для расплавления застывших соединяемых поверхностей

55 полупробок с образованием монолитной пробки.

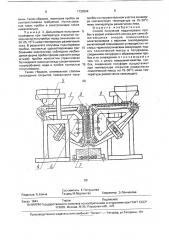

На чертеже изображена установка для реализации предлагаемого способа.

Предлагаемый способ реализуют на установке, состоящей из двух пластинчатых конвейеров 1 и 2. На конвейерах для формирования полупробок закреплены полуформы 3, которые, соединяясь с ответными полуформами на вертикальном участке конвейеров, образуют полость, в которой происходит формирование подштыревой пробки. Над противоположными концами горизонтальных участков конвейеров установлены на стойках 4 бункера 5, заполненные анодной массой в пластическом состоянии. Для ускорения остывания пробок на вертикальном участке конвейеров установлены водяные форсунки 6. Под вертикальным участком конвейеров расположена подвижная емкость 7 с холодной водой.

Промышленные испытания на промышленной установке для изготовления подштыревых пробок проведены при различной степени охлаждения полупробок на горизонтальном участке конвейеров.

Пример 1, Состав анодной массы и температура в загрузочном бункере на протяжении всего эксперимента были постоянными, Исходной анодной массой заполняли полуформы на горизонтальных участках конвейеров, при этом температура поверхности полупробок перед их соединением на

35 С ниже температуры размягчения пека, При выходе из машины получали пробки, которые в результате переохлаждения соединяемых поверхностей полупробок имели недостаточно плотное их слипание и в процессе окончательного охлаждения пробок в воде это приводило к за пол нению стыковочных полостей водой. Использование таких пробок в аноде нежелательно. Также из-за недостаточной монолитности пробок отмечены случаи раскола пробок по соединительному шву под механическим воздействием, Пример 2, Температура поверхности полупробок перед их соединением на вертикальном участке конвейеров была на 10 С ниже температуры связующего. При соединении полуформ наблюдалось частичное вытекание анодной массы из сомкнутых полуформ (облои), что вызвано недостаточной толщиной остывшей пленки, образовавшейся на поверхности полупробок при охлаждении их на горизонтальном участке, Полученные в результате пробки имели облои, а также значительные усадочные рако1733504

50

Составитель Е.Петрушева

Техред M.Моргентал Корректор Э.Лончакова

Редактор Е,Копча

Заказ 1641 Тираж Подписное

BÍÈÈÏÈ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 вины. Таким образом, геометрия пробок не соответствовала требуемой. Испол ьзование таких пробок в электролизере также нежелательно.

Пример 3. Дальнейшие испытания проведены при температуре открытой поверхности полупробок перед смыканием на

30, 25, 15 С ниже температуры размягчения пека. В результате получены подштыревые пробки, полностью удовлетворяющие требованиям электролиза: соблюдена необходимая форма пробок (форма нижнего конца штыря); пробки монолитны (практически без видимой границы между соединяемыми полупробками);,вода в пробке полностью отсутствовала.

Таким образом, оптимальная степень охлаждения открытой поверхности полупробок на горизонтальном участке конвейера соответствует температуре на 15-30 С ниже температуры размягчения пека.

Формула изобретения

5 Способ получения подштыревых пробок в форме усеченного конуса для самообжигающихся анодов алюминиевых электролизеров с верхним токоподводом, включающий смешивание углеродистых ча10 стиц с термопластическим связующим, подачу пластической массы в полуформы, соединение полуформ с образованием пробоки их охлаждение, отл и ч а ю щи йс я тем, что, с целью повышения качества про15 бок, соединение полуформ осуществляют при температуре открытой поверхности пластической массы на 15-30 С ниже температуры размягчения связующего.