Футеровка ванны плавильной печи

Иллюстрации

Показать всеРеферат

Изобретение относится к печестроению, конкретно к конструкции футеровки ванны электропечи, может быть использовано в химической промышленности и металлургии . Перекрытие слоя массы 6 выполняют в виде блока-компенсатора 7 в форме перевернутой усеченной пирамиды с соотношением ширины верхнего основания к нижнему (3-4): 1, при этом блок-компенсатор 7 размещают в вырезе верхнего углеродного блока, а торцовые части лежащих ниже углеродных блоков 4 в сторону слоя массы выполняют в виде пирамиды 8 с соотношением длины основания к ее высоте (5- 10):1. В качестве набивной углеродной массы 6 используют термопластичную массу с температурой перехода в твердую фазу при 450-500°С. За счет увеличения длительности пребывания массы в жидком состоянии и выбранной конфигурации контактирующих с ней частей угольных блоков достигается запрессовка стыков блоков, что снижает вероятность прохождения по ним горячих газов и расплавов. В результате стойкость футеровки ванны увыличилась на 2,0-2,5мес. 1 ил. 1 табл. СО

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (I 9) (I I) 1733880 А1 (51)5 F 27 B 3/14

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ4ЕТЕЛЬСТВУ (21) 4737467/02 (22) 11.07.89 (46) 15.05.92, Бюл, ¹ 18 (71) Государствен н ы и научно-исследовательский, проектный и конструкторский институт электронной промышленности (72) А, И, Атманский, Ю. С. Дубынин, В. В. Бабкин, А, Н. Шеремет, В. С. Шайдуров, В, П, Харитонов и А. Л. Козин. (530 621 365 22(088 8) (56) Авторское свидетельство СССР

М 960510, кл, F 27 В 3/14, 1977.

Дурреф P., Фолькерт Г. Металлургия ферросплавов. - M,: Металлургия, 1976, с. 279, рис. 111, (54) ФУТЕРОВКА ВАННЫ ПЛАВИЛЬНОЙ

ПЕЧИ (57) Изобретение относится к печестроению, конкретно к конструкции футеровки ванны электропечи, может быть использовано в химической промышленности и металлургии. Перекрытие слоя массы 6 выполняют в виде блока-компенсатора 7 в форме перевернутой усеченной пирамиды с соотношением ширины верхнего основания к нижнему (3 — 4):1, при этом блок-компенсатор 7 размещают в вырезе верхнего углеродного блока, а торцовые части лежащих ниже углеродных блоков 4 в сторону слоя массы выполняют в виде пирамиды 8 с соотношением длины основания к ее высоте (5—

10):1. В качестве набивной углеродной массы 6 используют термопластичную массу с температурой перехода в твердую фазу при 450-500 С. За счет увеличения длительности пребывания массы в жидком состоянии и выбранной конфигурации контактирующих с ней частей угольных блоков достигается запрессовка стыков блоков, что снижает вероятность прохождения по ним горячих газов и расплавов. В результате стойкость футеровки ванны увыличилась на

2,0 — 2,5 мес, 1 ил.. 1 табл.

1733880

Изобретение относится к конструкции футеровки ванны электропечи, широко используемой в химической промышленности и металлургии.

Известна ванна электротермической печи, содержащая металлический кожух и футеровку, которая выполнена из углеродных блоков, установленных относительно кожуха с зазором. Зазор заполнен углеродсодержащим материалом. Блоки имеют прямоугольное сечение и формируют ванну в форме правильного цилиндра.

Недостатком такой конструкции футеровки ванны печи является то, что слой из массы, находящийся в зазоре между кожухом и блоками футеровки не имеет достаточной плотности, он проницаем для агрессивных газов и расплавов, что приводит к аварийным ситуациям на печи.

Известна футеровка ванны плавильной печи, содержащая кожух, примыкающую к нем кладку из кирпича, слой углеродной набивной массы, углеродные блоки и перекрытие всей торцевой части футеровки стен кирпичной кладкой, Недостатком такой конструкции футеровки ванны плавильной печи является то, что углеродная набивная масса, помещенная в зазор между кладкой из огнеупорного кирпича и углеродными блоками, также не обладает требуемой плотностью и является проницаемой для агрессивных газов и распла во в. В и роцессе эксплуатации печи размываются межблочные швы футеровки, что приводит к интенсивному разрушению блоков. Слой углеродной набивной массы не может надежно защитить кожух ванны от расплавов металла и газов, которые проникают через размытые участки межблочных швов, затем через слой массы и разрушают металлический кожух печи. Кроме того, при расширении углеродных блоков углеродная масса, не обладая достаточными компенсационными свойствами, не воспринимает возникающие механические нагрузки, что приводит к разрыву кожуха и аварии. В момент остановки печи при охлаждении и соответствующем уменьшении углеродных блоков углеродная масса остается в сжатом состоянии, т,е. по всей высоте печи в зазоре образуется пустое не заполненное массой пространство, что в дальнейшем приводит к нарушению теплового режима работы печи.

Цель изобретения — повышение надежности защиты кожуха от воздействия агрессивных сред и повышения срока службы футеровки ванны печи, Указанная цель достигается тем, что в конструкции футеровки ванны плавильной печи, содержащей кожух, кладку подины из

50 огнеупорного материала и углеродных блоков, огнеупорную кладку и углеродные блоки у стен с размещением между ними слоя углеродной набивной массы и огнеупорное перекрытие слоя массы, данное перекрытие слоя массы выполнено в виде блока-компенсатора в форме перевернутой усеченной пирамиды с соотношением ширины верхнего основания к нижнему (3-4):1, при этом блок-компенсатор размещен в вырезе верхнего углеродного блока, а торцовые части лежащих ниже углеродных блоков в сторону слоя массы выполнены в виде пирамиды с соотношением длины основания к ее высоте (5 — 10):1, а в качестве набивной углеродной массы использована термопластичная масса с температурой перехода в твердую фазу

450-500 С.

Эффект защиты металлического кожуха достигается тем, что в уплотнительном зазоре, размещенном между слоем огнеупорной кладки и слоем углеродных блоков, термопластичная масса (ТУ 48 — 4814-25 — 85), находится во время работы печи в пластичном (нескоксованном) состоянии в непосредственном контакте с боковыми поверхностями блоков обоих слоев футеровки.

Она заполняет все поры, сколы и выбоины, создавая плотную непроницаемую для расплавов и газов монолитную футеровку.

Торцовые наклонные плоскости боковых углеродных блоков, примыкающие попарно к соответствующим межблочным швам, образуют направляющие каналы, через которые в период работы печи при расширении углеродных блоков происходит самоуплотнение межблочных швов термопластичной массой путем запрессовки ее из межслойного зазора.

Величина уклона торцовых полуплоскостей к межблочным швам выбрана экспериментальным путем и задается соотношением основания пирамиды к ее высоте.

При соотношении основания пирамиды к ее высоте меньше 5:1 достигается истечение и запрессовывание термопластичной массы в межблочны швы при минимальных величинах расширения углеродных блоков, Однако при этом приходится срезать значительную часть торцовой поверхности углеродных блоков, что ослабляет этот футеровочный слой, При соотношении основания пирамиды к ее высоте более 10:1 истечение массы из зазора в пространство межблочных швов не происходит даже при максимальных величинах расширения углеродных блоков. Оптимальным соотношением основания пирамиды к ее высоте является соотношение 5:1, при котором до- стигается эффективное истечение запрессо1733880

25 вывание массы из зазора в пространстве межблочных швов при рабочих режимах печи.

Блоки-компенсаторы, размещенные в вырезе верхних боковых углеродных блоков, своим весом воздействуют на столб массы, находящейся в пластичном состоянии, и обеспечивают таким образом постоянное заполнение воздушных зазоров, образующихся между слоем углеродных футеровочных блоков и слоем термопластичной массы во время чередующихся расширений углеродных блоков при их нагреве в рабочем режиме печи и последующих сжиманий при их охлаждении во время остановок печи. B результате в любой момент сохраняется плотный контакт поверхностей футеровочных материалов в слоях и с металлическим кожухом, т,е. сохраняется непрерывная тепловая цепь для теплообмена футеровки ванны с окружающей средой.

Соотношение ширины верхнего основания к ширине нижнего основания (4:1) является оптимальным, при котором блоккомпенсатор свободно перемещается вверх под действием сжимающих усилий со стороны боковых футеровочных блоков (при их разогреве и последующем расширении).

При соотношении верхнего основания к нижнему основанию менее (3:1) не происходит свободного скольжения и перемещения блока-компенсатора вверх, Он жестко стопорится между боковыми футеровочными блоками, препятствуя их расширению при нагреве, что приводит к разрушению последних. При соотношении верхнего основания к нижнему более (4:1) блок-компенсатор свободно перемещается в верхнем направлении при сжатии его бо-. ковыми блоками, однако при этом требуется срезать большую часть торцовых плоскостей верхних боковых блоков, что нецелесообразно, так как снижаются их прочностные свойства.

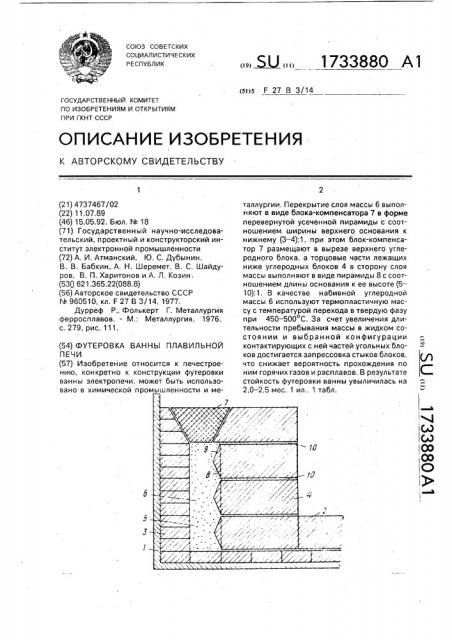

На чертеже изображена конструкция предлагаемой футеровки ванны плавильной печи, (вертикальный разрез).

Футеровка ванны плавильной печи состоит из металлического кожуха 1, кладки подины из огнеупорного материала и углеродных блоков 2, боковой огнеупорной кладки (магнезитовых блоков) 3, примыкающей к кожуху, и боковых углеродных блоков

4, установленных с зазором 5 относительно боковой огнеупорной кладки (блоков) 3.

Между слоями из огнеупорных блоков 3 и углеродных блоков 4 (в зазоре 5) размещен слой из термопластичной массы 6. В верх30

55 ней части зазора 5 над слоем термопластичной массы 6 в вырезе крайних верхних углеродных блоков размещено перекрытие ряда блоков-компенсаторов 7, имеющих форму перевернутой усеченной пирамиды, Торцовые части 8 лежащих ниже углеродных блоков 4 в сторону слоя массы выполнены в виде правильных четырехгранных пирамид 9 с уклоном к межблочным швам 10, Данные по зависимости стойкости футеровки ванны печи от параметров уклона торцовых частей боковых углеродных блоков к межблочным швам и величины соотношения ширины верхнего основания к ширине нижнего основания блоков-компенсаторов (при размещении термопластичной массы между слоями футеровки) были получены экспериментальным путем в лабораторных условиях.

Полученные результаты приведены в таблице.

Предложенная ванна работает следующим образом.

Монтаж футеровки подины осуществляется обычным порядком, При монтаже боковой футеровки ванны сначала устанавливается боковая огнепорная кладка (блоки), примыкающая к кожуху, затем боковые углеродные блоки с зазором относительно боковой огнеупорной кладки (блоков) соответствующим принятой технологии в зависимости от мощности печи. Зазор между смежными слоями блоков заполняется углеродной термопластичной массой до уровня верхнего ряда боковых блоков. В верхней части футеровки в вырез верхних углеродных блоков непосредственно на слой массы устанавливаются блоки-компенсаторы (перекрытие).

По мере выхода печного агрегата на рабочий режим (при подъеме температуры в ванне до 1400 — 1500 С) углеродные блоки боковой футеровки нагреваются и расширяются, при этом усилие расширения передается на термопластичную массу, находящуюся в зазоре при температуре

200-300 С, и на блоки-компенсаторы, Масса находится в непосредственном контакте с направляющими каналами, образованными торцовыми полуплоскостями боковых углеродных блоков. При возрастании давления происходит направленное истечение массы по стенкам направленных каналов (по наклонным торцевым полуплоскостям) к межблочным швам и впрессовывание ее в пространство (в пустоты и разгары) межблочных швов с последующим закоксовыванием, Избыточ1733880

Формула изобретения

Стойкость те овки ванны, мес

Величина соотношения ширины верхних оснований к ширине нижних оснований блоков компенсаторов

Соотношение основания пирамиды к ее высоте, задающее величину уклона торцовых полуплоскостей боковых углеродных блоков от центра к межблочному шву по предложенному изобретению по прототипу

13,5

13,5

13,5

13,5

13,5

13,5

15,5

16,0

14,5

20;1 (запредельный) 10:1 (граничный) 5:1 (оптимальный) 2,5:1 зап е ельный — 2;1 (запредельный) 3:1 (граничный) 4:1 (оптимальный) 5:1 зап едельный

Составитель Ю,Дубынин

Редактор Л,Пчолинская Техред М.Моргентал Корректор

Заказ 1660 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101 ное количество массы перемещается в верхнем направлении и поднимает блоки-компенсаторы. После остановки печи футеровка охлаждается и углеродные блоки сжимаются, При этом между слоями боковой футеровки из огнеупорных и углеродных блоков образуются воздушные зазоры. Воздушные зазоры сразу же заполняются массой благодаря тому, что блоки-компенсаторы силой собственного веса сдавливают слой выдвинутой вверх массы и возвращает ее в исходное положение, Размещение слоя термопластичной массы между слоями футеровочных блоков, изготовление на торцовых плоскостях углеродных блоков направляющих каналов, через которые осуществляется самопроизвольная подп рессовка термопластичной массы в пространство межблочных швов во время работы печи, а также установка перекрытия в виде блоков-компенсаторов, обеспечивающих заполнение пустот в зазоре, значительно повышает надежность защиты кожуха и увеличивает срок службы футеровки печи между ее ремонтами до 16 мес, вместо 13,5 мес. по прототипу.

Футеровка ванны плавильной печи, содержащая кожух, кладку подины из огне5 упорного материала и углеродных блоков, огнеупорную кладку и углеродные блоки у стен с размещением между ними слоя углеродной набивной массы, огнеупорное перекрытие слоя массы, от л и ч а ю ща я с я

10 тем, что, с целью повышения надежности защиты кожуха от воздействия агрессивных газов и расплавов, увеличения срока службы футеровки, перекрытие слоя массы выполнено в виде блока-компенсатора в форме пере15 вернутой усеченной пирамиды с соотношением ширин верхнего основания и нижнего (3 — 4);1, при этом блок-компенсатор размещен в вырезе верхнего углеродного блока, а торцовые части лежащих ниже угле20 родных блоков в сторону слоя массы выполнены в виде пирамиды с соотношением длины основания и ее высоты (5 — 10);1, а в качестве набивной углеродной массы использована термопластичная масса с тем25 пературой перехода в твердую фазу

450-500 С,