Способ изготовления армированных зубчатых колес

Иллюстрации

Показать всеРеферат

Использование: в машиностроении, в частности для изготовления армированных заготовок дисковых деталей типа зубчатых колес. Сущность: армирующую вставку 1 в виде зубчатого контура устанавливают в рабочую полость матрицы 2 с зазором д (0,1 - 0,4)т в зонах переходных поверхностей зубьев и с плотным прилеганием в зонах активных поверхностей и вершин зубьев. Затем между армирующей вставкой 1 и стержнем 3 заливают расплав 4, после чего производят прессование пуансоном 5.3 ил., 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (s1)s В 22 0 19/00, 18/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ""

< п94

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4818564/02 (22) 02.02.90 (46) 23.05,92. Бюл, ¹ 19 (71) Харьковский комплекс Всесоюзного научно-исследовательского технологического института (72) С.П.Пономаренко, Н.Э.Тернюк и

М.И.Воробьев (53) 621,74,046(088,8) (56) Авторское свидетельство СССР

¹ 1463388, кл. В 22 О 19/00, 1989. (54) СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ЗУБЧАТЫХ КОЛЕС (57) Использование: в машиностроении, в частности для изготовления армированных заготовок дисковых деталей типа зубчатых колес. Сущность: армирующую вставку 1 в виде зубчатого контура устанавливают в рабочую полость матрицы 2 с зазором д =(0,10,4)m в зонах переходных поверхностей зубьев и с плотным прилеганием в зонах активных поверхностей и вершин зубьев.

Затем между армирующей вставкой 1 и стержнем 3 заливают расплав 4, после чего производят прессование пуансоном 5.3 ил., 2 табл, 1734942

Изобретение относится к машиностроению и предназначено для изготовления армированных заготовок дисковых деталей типа зубчатых колес.

Цель изобретения — повышение срока службы и нагрузочной способности зубчатых колес.

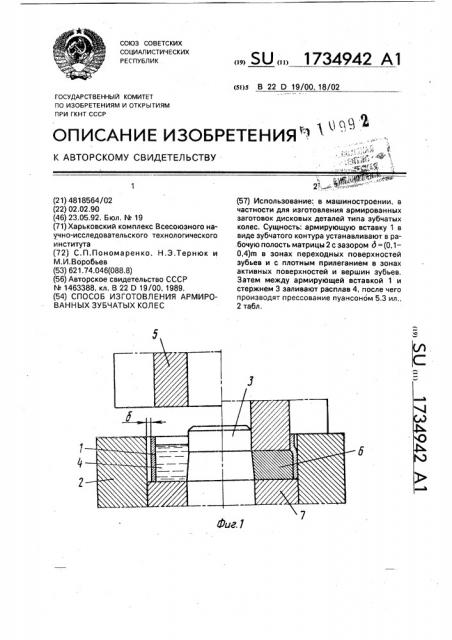

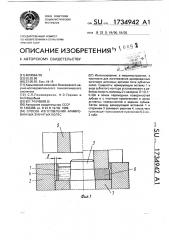

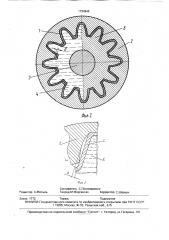

На фиг. 1 представлена схема изготовления заготовки армированной шестерни с получением сжимающих напряжений в армирующей вставке в зонах переходных поверхностей зубьев, вид сбоку; на фиг, 2 — то же, вид сверху; на фиг. 3 — схема изготовления заготовки армированной шестерни с получением сжимающих напряжений в армирующей вставке в зонах переходных поверхностей зубьев и растягивающих в зонах активных поверхностей зубьев, Способ изготовления заготовок армированных зубчатых колес реализуется следующим образом, Арми рующую вставку 1 в виде зубчатого контура устанавливают в рабочую полость матрицы 2 с зазором д = (0,1 — 0,4)m, где m— модуль зуба в зонах переходных поверхностей зубьев и с плотным прилеганием в зонах активных поверхностей зубьев, Затем между армирующей вставкой 1 и стержнем

3 заливают расплав 4. После чего производят прессование пуансоном 5 с удельным давлением, необходимым для конкретного металла. При этом на внутреннюю поверхность армирующей вставки 1 через расплав

4 передают давление прессования, вызывающее в ней упруго-пластическую деформацию в зонах переходных поверхностей зубьев.

Происходит формообразование заготовки армированной шестерни 6. Давление прессования поддерживают до окончания кристаллизации расплава. После окончания кристаллизации заготовка армированной шестерни 6 извлекается из пресс-формы выталкивателем 7. Армирующую вставку 1 можно установить с зазором К между ее наружной поверхностью и матрицей 2 в зонах активных поверхностей зубьев. Зазор К образуется, если армирующая вставка 1 в зонах активных поверхностей зубьев выполнена в виде плоскости или с отрицательной кривизной по отношению к профилю зуба. После охлаждения заготовки 6 в армирующей вставке 1 под действием остаточн ых уп pyro-пласти - чатых деформаций и из-за адгезионного соединения армирующей вставки 1 с основным (закристаллизованным) металлом заготовки шестерни 6 возникают в зонах переходных поверхностей зубьев сжимающие напряжения, а в зонах активных поверхностей — растягива5

55 ющие напряжения, которые обеспечивают повышение долговечности и нагрузочной способности армированных шестерен в процессе эксплуатации.

Предлагаемый способ опробован при проведении опытной штамповки на гидравлическом прессе П3232А с усилием 160 тс.

Для проведения испытаний изготовлен опытный штамп. Штампуют армированную заготовку шестерни дизельного двигателя

10Д100 диаметром 80 мм, толщиной 20 мм.

Пример 1. Армирующую вставку в виде зубчатого контура из стали 45 с наружным диаметром 80 мм, толщиной 20 мм и толщиной арматуры 1,5 мм устанавливают в полость матрицы с 0,1 тс зазором д = (0,1—

0,4)m, при m =4(см. табл, 1).

Увеличение зазора более 0 4m, т.е. д =

=1,6 мм приводит к потере устойчивости, т,е. к образованию утяжин и волн на армирующей вставке в зонах переходных поверхностей зубьев. Уменьшение зазора до значений менее 0,1m, т,е. д = 0,4 мм приводит к незначительным упругим деформациям армирующей втулки и, как следствие, к отсутствию остаточных сжимающих напряжений в зонах переходных поверхностей зубьев после охлаждения отливки, После чего между армирующей вставкой и стержнем заливают расплав бронзы

БРОЦС 5-5-5. Затем производят прессование расплавки пуансоном с удельным давлением 150 МПа. Давление прессования поддерживают до окончания кристаллизации расплава, После окончания кристаллизации расплава заготовку армированной шестерни извлекают из пресс-формы выталкивателем.

Пример 2. Армирующую вставку в виде зубчатого контура из стали 45 с наружным диаметром 80 мм, толщиной 20 мм и толщиной арматуры 1,5 мм устанавливают в полость матрицы с зазором К (см. табл. 2) между ее наружной поверхностью и матрицей в зонах активных поверхностей зубьев.

Таким образом, увеличение зазора К более 1,5 мм приводит к потере стабильности заполнения расплавом зон вершин зубьев, Уменьшение зазора К до значений менее 0,5 мм приводит к отсутствию или незначительным остаточным растягивающим напряжениям в зонах активных поверхностей зубьев. После чего между армирующей вставкой и стержнем заливают расплав бронзы БР ОЦС 5-5-5. Затем производят прессование расплава пуансоном с удельным давлением 150 МПа, Давление прессования поддерживают до окончания кристаллизации расплава, После окончания

1734942

Таблица 1 д,мм

Рез льтаты испытаний

0,05

0,2 0,1

0,4

0,2

0,3

0,8

1,2

0,4

0,5

1,6

Зазо К, мм

Рез льтаты испытаний

0,5

1,5

2 кристаллизации расплава заготовку армированной шестерни извлекают из прессформы выталкивателем.

После охлаждения заготовки на воздухе в армирующей вставке в зонах переходных поверхностей зубьев возникают сжимающие напряжения, а в зонах активных поверхностей — растягивающие напряжения, обеспечивающие повышение нагрузочной способности шестерни.

Полученные заготовки армированной шестерни. соответствуют всем параметрам, предъявляемым в данной заготовке.

Предлагаемый способ позволяет изготавливать заготовки армированных зубчатых колес повышенной долговечности и нагрузочной способности на универсальном кузнечно-прессовом оборудовании с и рименением типовой оснастки.

Применение предлагаемого способа позволяетувеличить ресурс работы шестерни на 10%.

Формула изобретения

Способ изготовления армированных зубчатых колес, включающий размещение армирующей вставки в матрице с зазором

5 от ее стенок в отдельных зонах, установку центрального стрежня и заливку расплава в полость, образованную армирующей вставкой и центральным стержнем с последующим прессованием и кристаллизацией, о т10 л и ч а ю шийся тем, что, с целью повышения срока службы и нагрузочной способности зубчатых колес, армирующую вставку используют в виде зубчатого кольцевого контура, при этом зазор между стен15 ками матрицы и последним образуюттолько в зонах переходных поверхностей зубьев, величину его устанавливают равной (0,1—

0,4)m, где m — модуль зуба, а в зонах активных поверхностей и вершин зубьев

20 зубчатый кольцевой контур размещают вплотную к стенкам матрицы.

В зонах переходных поверхностей зубьев отсутствуют остаточные сжимающие напряжение

Получена качественная заготовка

То же

Получена качественная заготовка

То же

Потеря устойчивости, образование утяжин и волн на армирующей вставке в зонах переходных поверхностей э бьев

В зонах активных поверхностей зубьев отсутствуют остаточные растягивающие напряжения

В зонах активных поверхностей зубьев отсутствуют остаточные растягивающие напряжения

Получена качественная деталь

То же

Потеря стабильности заполнения расплавом эон ве шин з бъев

1734942

Составитель С.Пономаренко

Техред М,Моргентал Корректор С.Шевкун

Редактор А.Мотыль

Производственно-издательский комбинат "Патент", г, Ужгород, ул,Гагарина, 101

Заказ 1772 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5