Матрица для формования изделий с сотовой структурой из малопластичных масс

Иллюстрации

Показать всеРеферат

Использование: формование массивных блочных носителей катализаторов из малопластичных масс. Сущность изобретения: отверстия в-диафрагме матрицы выполнены в виде прямоугольных пазов, расположенных в два ряда с образованием перемычки по оси диафрагмы и симметрично ее осям. В рядах пазы расположены на одинаковом расстоянии и параллельно. Между пазами крепятся профилирующие штыри, образующие экструзионные каналы. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)з В 28 В 3/26

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4832998/33 (22) 31.05.90 (46) 23.05.92. Бюл. ¹ 19 (71) Специальное конструкторско-технологическое бюро катализаторов с опытным заводом (72)А. К. Абрамов, В. Л, Батаев, 3. Н. Брандес (53) 666.3,022,8(088.8) (56) Авторское свидетельство СССР

¹ 1469757, кл. В 28 B 3/26, 1987.

Авторское свидетельство СССР

¹ 715328, кл. В 28 В 3/26, 1977.

Изобретение относится к химической промышленности и может быть использовано для формования изделий с сотовой структурой из малопластичных катализаторных масс, а именно для изготовления массивных блочных катализаторов и носителей, К малопластичным массам относятся пасты типа окиси алюминия, титана, а также приготовление из различных катализаторных порошков. Их формование в виде изделий сотовой структуры сопряжено со значительными трудностями, поскольку в процессе формования возможно расслоение жидкой и твердой фаз в формуемой пасте, необходимо использовать более высокие давления для формования, учитывать реологию каждой формуемой пасты.

Известна матрица для формования изделий с сотовой структурой, состоящая из отдельных пластин, каждая из которых имеет несущую часть, формующие штыри и опорную часть. Зазоры между несущими ча,,5М,, 1735006 Al (54) МАТРИЦА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ С СОТОВОЙ СТРУКТУРОЙ ИЗ МАЛОПЛАСТИЧНЫХ МАСС (57) Использование: формование массивных блочных носителей катализаторов из малопластичных масс, Сущность изобретения: отверстия в.диафрагме матрицы выполнены в виде прямоугольных пазов, расположенных в два ряда с образованием перемычки по оси диафрагмы и симметрично ее осям. В рядах пазы расположены на одинаковом расстоянии и параллельно. Между пазами крепятся профилирующие штыри, образующие экструзионные каналы. 2 ил, стями пластин образуют питательные каналы, а зазоры между формующими штырями образуют экструзионные каналы.

Недостатком данного устройства является большая трудоемкость при изготовлении, а также то, что при работе с малопластичными массами, формование которых ведется при повышенном давлении, матрица, состоящая из о1дельных пластин, подвергается деформации в центральной части, что не позволяет получить сотовые изделия нужного качества.

Наиболее близким к изобретению техническим решением является устройство для формования изделий, содержащее ди. афрагму с цилиндрическими отверстиями, снабженное прикрепленными к перемычкам между отверстиями в диафрагме профилирующими штырями, при толщине перемычек 0,01-0,5 диаметра отверстий диафрагмы.

1735006

20

30

40

50

Недостатком данного устройства является трудоемкость в изготовлении, поскольку необходимо сверлить много отверстий; нужна большая точность в разметке, чтобы при сверлении не ослабить прочность крепления профилирующих штырей. При формовании малопластичных катализаторных масс. в данном устройстве невозможно получать сотовые изделия хорошего качества из-за высокого гидравлического сопротивления матрицы, приводящего к расслоению формуемой массы.

Цель изобретения — повышение качества изделий, снижение трудоемкости изготовления матрйцы.

Поставленная цель достигается тем, что отверстия в диафрагме выполнены в виде двух прямоугольных пазов с образованием перемычки между ними по одной из осей диафрагмы, причем пазы расположены сим-. метрично осям диафрагмы, а в рядах — на одинаковом расстоянии друг от друга и параллельно, при этом площадь сечения прямоугольных пазов диафрагмы превышает суммарную площадь сечения зазоров между профилирующими штырями более, чем в

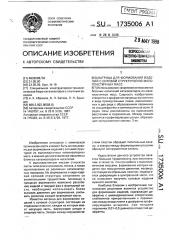

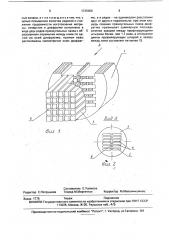

1,1 раза, а отношение длины профилирующих штырей к зазору между ними составляет не менее 15, На фиг. 1 показана предлагаемая матрица, вид спереди; на фиг, 2 — вид А на фиг.

1.

Матрица состоит из диафрагмы 1 с питательными каналами 2, выполненными в виде прямоугольных пазов, расположенных в диафрагме на одинаковом расстоянии и параллельно друг другу, профилирующих штырей 3, прикрепленных к перемычкам между пазами 4, зазоры. между которыми образуют экструзионные каналы 5, перемычки 6. Питательные каналы изготавливаются пластинчатыми электродами электроэрозионного станка в диафрагме, которая выполнена из цельной заготовки и за счет того, что питательные каналы прерываются по оси диафрагмы, образуется перемычка, повышающая прочность матрицы.

Суммарная площадь прямоугольных пазов диафрагмы превышает суммарную площадь сечения зазоров между профилирующими штырями более, чем в 1,1 раза.

Для улучшения формуемости малопластичных материалов отношение длины профилирующих штырей к зазору между ними составляет не менее 15, Устройство работает следующим образом.

Поток пластифицированной катализаторной массы под действием повышенного внешнего давления поступает в питательные каналы 2 диафрагмы 1. По мере продвижения формуемая масса попадает в зазоры между профилирующими штырями 3, образующими экструзионные каналы 5, где не связанные между собой потоки материала сливаются и образуют единое многоканальное тело с заданными формами ячеек сотовой структуры и наружной конфигурацией.

При проведении формования малопластичных каталиэаторных масс в предлагаемой матрице, суммарная площадь питательных пазов превышает суммарную площадь сечения зазоров между профилирующими штырями менее, чем в 1,1 раза, происходит недостаточное заполнение формуемой массой зазоров между профилирующими штырями и не хватает усилия сжатия массы в этих зазорах для получения однородного блока. Из матрицы выходят не соединенные, отдельные фрагменты блока. . При проведении формования малопластичных катализаторных масс в матрице с соотношением длины профилирующих штырей к зазору между ними менее 15 происходит недостаточное срастание отдельных фрагментов формуемых блоков. Отформованные блоки имеюттрещины, обладают пониженной механической прочностью.

Предлагаемая конструкция матрицы проста в изготовлении, позволяет получать высококачественные изделия из малопластичных катализаторных масс, которая пла.нируется использовать для очистки газовых выбросов ТЭС. Блоки, изготовленные из катализаторных масс, выгодно отличаются от керамических блоков с нанесенными на них катализаторами {активными компонентами}. При очистке запыленных отходящих газов ТЗС происходит эрозия поверхности катализатора, активные компоненты разрушаются и уносятся с поверхности керамического носителя. При этом происходит быстрая дезактивация таких блочных катализаторов. В случае использования блоков, приготовленных из катализаторных масс, запыленные газы, унося активные компоненты из поверхностного слоя, вскрывают новый слой монолитногэ блочного катализатора, при этом поддерживается стабильная активность такого катализатора довольно длительное время.

Формул а изобретен ия

Матрица для формования изделий с сотовой структурой из малопластичных масс, содержащая диафрагму с отверстиями, образующими питательные каналы, профилирующие штыри, прикрепленные к перемычке между отверстиями, при этом зазоры между штырями образуют экструзион1735006

Составитель Е.Ушакова

Редактор С.Патрушева Техред М.Моргентал . Корректор M.Ìàêñèìèøèíåö

Заказ 1775 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35. Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 ные каналы, отличающаяся тем, что, с целью повышения качества изделий и снижения трудоемкости изготовления матрицы, отверстия в диафрагме выполнены в виде двух рядов прямоугольных пазов с образованием перемычки между ними по одной из осей диафрагмы, причем пазы расположены симметрично осям диафрагмы, а в рядах — на одинаковом расстоянии друг от друга и параллельно, при этом пло, щадь сечения прямоугольных пазов диафрагмы превышает суммарную площадь

5 сечения зазоров между профилирующими штырями более, чем 1,1 раза, а отношение длины профилирующих штырей к зазору между ними составляет не менее 15.