Способ получения вторичных алифатических спиртов с @

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) as))s С 07 С 31/125, 29/145

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4775387/04 (22) 21.11,89 (46) 23.05,92. Бюл, М 19 (71) Ленинградское научно-производственное объединение по разработке и внедрению нефтехимических процессов (72). В,Б,Дельник, M.Ã.Êàöíåëüñîí, Е.И.Леенсон и И.Б.Бланштейн (53) 547.267.07(088.8) (56) Ганкин В.Ю., Гуревич Г.С, Технология оксосинтеза. — Л.: Химия, 1981, с.242.

Сокольский Д.В, и др. Жидкофазная гидрогенизация карбонильных соединений на родии под давлением водорода, — Труды института органического катализа и электрохимии АН Каз.ССР, 1976, т,13, с.37.

Миначев Х.М. и др. Реакция переноса водорода на окислах редкоземельных элементов. — Изв. АН СССР, сер. хим., 1978, М 12, с.2737.

Авторское свидетельство СССР

М 833942, кл, С 07 С 31/02, 1979, Marchel Tuot, МагсеЙе Guyard. Aliphatic, аrylaliphatic апd cyclic (С14— - Czo)

hydrocarbon. — Synthesis Bull, Soc. Chim.

France, 1947, р,1086 — 96.

Изобретение относится к химической технологии, точнее к способам получения вторичных алифатических спиртов С7, Вторичные алифатические спирты Ст (дипропилкарбинол, пропилизопропилкарбинол) используются в промышленности в качестве компонентов-пластификаторов.

Спирты Ст могут быть получены на основе реакции оксосинтеза (олефин + СО "- алифатический спирт) в присутствии кобаг ьтового катализатора с образованием дипропилкетона или пропилизопропилкетона. которые могут быть прогидрированы до целевых продуктов, Кроме того, эти кетоны Ст образуются в качестве побочных продуктов про(54) СПОСОБ ПОЛУЧЕНИЯ ВТОРИЧНЫХ

АЛИФАТИЧЕСКИХ СПИРТОВ С7 (57) Изобретение касается алифатических спиртов, в частности получения вторичных алифатических спиртов — Ст, используемых в качестве компонентов — пластификаторов.

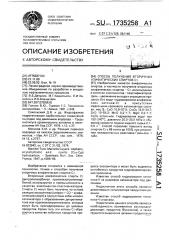

Цель — увеличение выхода и упрощение процесса. Его ведут гидрированием алифатических кетонов-Ст в присутствии медно-цинк-хромового катализатора состава, мас.%: CuO 10,8 — 57,0; Сг20з 13,0-24,7;

Zn0 10 — 54,2; МпО 0,2 — 1,7; М90 0,2 — 1,.7; . А!20з остальное. Гидрирование ведут при

150 — 240 С, давлении 20,0 — 30,0 МПа и объемной скорости подачи жидкого сырья 0,10,9 ч . Способ позволяет повысить выход спиртов-С7 с 88 почти до 100 при устранении пожароопасных реактивов Гриньяра. 1 табл. цесса оксосинтеза и могут быть выделены из побочных продуктов гидроформилирования пропилена.

Известен способ гидрирования гептанона-4 на родиевом катализаторе под давлением, Недостатком этого способа .является дезактивация катализатора продуктами реакции, Известен способ гидрирования гептанона-4 спиртами.

Недостатком данного способа является необходимость применения кислородсодержащих продуктов (бутанолов), а также трудности выделения целевых продуктов из

1735258

30

50

55 реакционной смеси, низкий выход спиртов

Ст.

Близким к предлагаемому по сути и пригодным для промышленного использования является способ гидрирования гомолога гептанона-2 — бутанона-2 водородом в присутствии медно-хромо-бариевого катализатора. Процесс осуществляют при 130 — 150 С и давлении 15 — 50 атм, Состав катализатора, мас.%: окись меди 43,5 — 47,5; окись хрома

45 — 49; окись бария 7 — 10, количество катализатора 1,5 — 15,0 мас. Получают 100%-ный выход бутанола-2.

Однако после окончания реакции по известному способу катализатор необходимо фильтровать из реакционной смеси и рециркулировать в процесс. При этом допускаются потери продукта и катализатора.

Кроме того, недостатками процесса явля ются малая жизнедеятельность катализатора (не более 2 — 4 нед), необходимость фильтрации его и рецикла, что усложняет технологию и непригодность ее для гидрирования гептанона-2, который гидрируется в более тяжелых условиях, Известен также способ получения 4гептанона из СэНтМцВг и HCOzEt по следующей реакции: 2с,щВ .щис,н, г. — -С Н7СНСзЧ + p(g

pJ(.i jl I ) Выход основного продукта составляет

88% от теории.

Недостатками известной технологии являются невысокий выход целевых продуктов и сложность технологии, заключающаяся в применении бромистых соединений магния, которые надо синтезировать, а после проведения реакции — утилизировать.

Цель изобретения — разработка способа получения вторичных алифатических спиртов С7 на основе кислородсодержащих алифатических соединений с более высоким выходом и более простой технологией, В качестве исходного кислородсодержащего алифатического соединения в процессе используют гептанон-4 или метилгексанон-4, или их смеси, или органические растворы этих кетонов.

Исходный продукт (сырье) обрабатывают водородом в реакторе, заполненном гетерогенным катализатором, при 150-240 С и давлении 20,0 — 309,0 МПа. При этом процесс осуществляется непрерывным образом и продолжительность жизни катализатора без заметного снижения его активности составляет до 7800 ч. В качестве катализаторов используют медно-цинк-хромовые катализаторы, содержащие, мас.%:îêèñü меди 10,8 — 57,0; окись цинка

10 — 54,2; окись хрома 13,0 — 24,7; окись марганца 0,2 — 1,7; окись магния 0,2 — 1,7; окись алюминия остальное.

Скорость подачи сырья на катализатор составляет 0,1 — 0,9 ч, а количество водорода 10 моль на 1 моль кетона.

Катализат гидрирования после охлаждения и сепарации от газов поступает в сепаратор низкого давления, после чего анализируется и подвергается дальнейшей переработке или использованию в качестве целевого продукта, Превращение исходных кетонов достигает 100%, а селективность по целевым продуктам 98 — 99,0% от теории, Особенностью процесса является возможность гидрировать кетон Ст в разбавленном состоянии (даже при концентрации его в растворителе, равной 0,1-1,0 мас,%).

В предлагаемом способе используют медно-цинк-хромовые катализаторы типа

НТК-1, НТК-4 и другие, производные в соответствии с требованиями для многотоннажных производств аммиака, Эффект способа заключается в возможности реализации технологии получения вторичных спиртов Ст из соответствующих кетонов с высокими, почти количественными выходами (по известному способу выход

88 ) с применением промышленных гетерогенных катализаторов, жизнедеятельность которых достигает 7800 ч, и в упрощении технологии (согласно известному способу требуется регенерация ценных бромистых соединения магния), Сырье при помощи сифона вливают в емкость, откуда оно поступает на всас насоса и затем подается в реактор. Свежий водород под давлением 20,0 — 30,0 МПа через вентили и каплеотбойник подается на смешение с холодным сырьем. Водородсодержащая смесь поступает в реактор сверху вниз, Реактор представляет из себя цилиндр 50х10 мм, в который вставлена гильза для катализатора. Катализатор располагается в середине гильзы, сверху и снизу катализатора происходит нагрев водородосырьевой смеси и испарение сырья, в средней части (на катализаторе)— реакция гидрирования, Обогрев реактора по высоте производится тремя электропечами с регуляторами температур. Измерение температуры катализаторного слоя производится тремя термопарами, помещенными во внутренний карман реактора, и регулируется приборами, Реакционная смесь из реактора поступает в холодильник, где охлаждается до 25 — 30 С, и поступает в сепаратор высокого давления. В сепараторе происходит отделение водородсодержащего газа от жидких продуктов реакции, 1735258

33 мл/ч (23,8 г/ч) сырья, содержащего

25 мас,% смеси пропилизопропилкетона и дипропилкетона в соотношении 1;1, растворенной в гептане, В качестве катализатора используют медно-цинк-хромовый катализатор следующего состава, мас.%: oi:ись меди 57,0; окись хрома 13,0; окись цинка 10,0; окись магния 0,2; окись марганца 0,2; окись алюминия остальное, Параметры гидрирования: температура 190 — 210 С, давление водорода 22,0 МПа, объемная скорость подачи сырья 0,5 ч, объемная скорость по-1

Гидрогенизат из сепаратора высокого давления дросселируется до 1 атм и направляется всепаратор низкогодавления, Выделившиеся из сепараторов газы выбрасываются в сеть для сжигания газов. 5

По мере накопления продукта производится слив его в бутыль и анализ методом ГЖХ.

Пример 1. На пилотной установке в проточный реактор загружают 100 г медноцинк-хромового катализатора (67 мл), со- 10 держащего, мас.%: окись меди 10,8; окись хрома 24,7; окись цинка 54,2; окись марганца 1,5; окись магния 1,5, окись алюминия остальное, и проводят восстановление по известной методике. На гидрирование под- 15 ают сырьевую смесь со скоростью 48,5 г/ч (60 мл/ч), состоящую на 99 мас,%, из дипропилкетона, Параметры гидрирования; температура 150 — 170 С, давление водорода

300 ат, объемная скорость подачи сырья 20

0,9 ч, объемная скорость подачи водорода

2000 ч, В указанных условиях катализатор проработал 8700 ч без потери активности.

Гидрогенизат в количестве 49,4 r/÷ содержит, г: мас.%; дипропилкетон 0,25 (0,5); геп- 25 танол-4 48,2 (97,6); примеси 1,0 (1,9).

Конверсия дипропилкетона составляет

99,5%, селективность по гептанолу-4 равна

99,0%.

Пример 2. Аналогично примеру 1 на 30

67 мл катализатора гидрирования подают

46,9 мл/ч (35,2 г/ч) сырья, содержащего

50 мас.% пропилизопропилкетона и 50,0 мас.% н-гексана. Параметры гидрирования: теми е ра тура 170 — 190 С, да вл е н ие водорода 35

25,0 МПа, объемная скорость подачи сырья

0,7 ч, объемная скорость подачи водорода

3000 ч, В указанных условиях катализатор проработал 7700 ч без потери активности.

Продукты гидрирования в количестве 40

33,5 г/ч содержат, г (мас.%): пропилизопропилкетон 0,001 (0,003); 2-метилгексанол-3

17,8 (50,1); н-гексан 17,6 (49,6); примеси 0,1 (0,3). Конверсия пропилизопропилкетона

100,0%, селективность по 2-метилгексано- 45 лу-3 равна 99,0%.

Пример 3. Аналогично примеру 1 на

67 мл катализатора гидрирования подают дачи водорода 1000 ч . В указанных условиях катализатор проработал 7600 ч без потери активности, Продукты гидрирования содержат, г (мас.%): дипропилкетон и пропилизопропилкетон суммарно менее 0,0001 (0,001); гептанол-4 3,05 (12,7); 2-метилгексанол-3 3,05 (12,7); примеси 0,1 (0,4); гептан

17,8 (74,2). Конверсия кетонов С7 100,0%, селективность по сумме вторичных спиртов

Ст равна 98,0%.

Пример 4, Аналогично примеру 1 на катализатор гидрирования (67 мл), содержащий, мас.%: окись меди 54,0; окись цинка

11,5; окись хрома 14,0; окись марганца 0.2; окись магния 0,2; окись алюминия остальное, подают 20,1 м/ч (16,1 r/÷) сырья, содержащего 10,0 мас.% дипропилкетона в бутаноле, При 180 — 200 С и давлении

20,0 МПа получают 16,15 г/ч гидрогенизата, содержащего, мас.%; гептанола-4 10,0 (1,6 г); бутанола 89,8 (14,5 г); примесей 0,2 (0,05 r). Конверсия дипропилкетона 100,0%, селективность образования гептанола-4

99,0%.

Пример 5, Аналогично примеру 2 на

67 мл катализатора гидрирования (состав по примеру 4) подают 13,4 мл/ч (10,7 г/ч) раствора пропилизопропилкетона в бутаноле, содержащего, мас. : пропилизопропилкетон 5,0; бутанол 95,0. При 170 — 190 С и давлении 22,0 МПа получают 10,75 г/ч гидрогенизата, содержащего, мас.%: 2-метилгексанола-3 5,0 (0,54 г); бутанол 94,9 (10,20 г); примеси 0,1 (0,01 г), Конверсия кетона Ст 100,0%, а селективность образования вторичного спирта 99,0%.

Пример 6, Аналогично примеру 3 на

67 мл катализатора гидрирования, содержащего, мас. %: окись меди 12,3; окись цинка

52,2; окись хрома 23,2; окись марганца 1,7; окись магния 1,7; окись алюминия остальное, подают 13,4 мл/ч (10,7 г/ч) раствора смеси пропилизопропилкетона и дипропилкетона в изобутаноле, содержащего, мас.%: смесь кетонов С7 1,0 (соотношение изомеров 1:1), изобутанол остальное. При 200220 С и давлении 25,0 МПа получают гидрогенизат в количестве 10,7 г/ч, ссдержащий, мас.%: смесь спиртов Ст 1,0 (0.,1 c);

Изобутанол 99,0 (10,6); примеси — менее

0,01, Конверсия смеси кетонов Ст 100%, селективность образования вторичных спиртов Ст 100,0%.

Пример 7. Аналогично примеру 1 на

67 мл катализатора гидрирования (состав по примеру 6) подают 6,7 мл/ч (5,4 г/ч) раствора дипропилкетона в изобутаноле, содержащего 0,1% дипропилкетона, При

230 — 240 С и давлении 30,0 МПа получают

5,4 r/÷ катализата, содержащего 0,1% геп1735258

Сырье и р-, òâîðèòåëü

Концентрация кетона, мас.3

Пример

Окись

Cr2Оэ

С О зпо марганца

10,8 54,2

24,7 1,5

99,0

1 Дипропилкетон

11,5 14,0 0,2

54,0

52,2 23,2 1,7

12,3

52,2 23,2 1,7

12,3

0,1

Дипропилкетон а изобутаноле

10,8 54,2 24,7 1,5

50>0

54,2 24,7 1,5

54,2 24,7 1,5

54,2 24,7

54,2 24,7 1,5

10,8

i0,8

10,8

10,8

50,0

9 То же

10 Дипропилкетон

11 То же

99,0

99,0

99,0

12 танола-4 (0,005 г). Конверсия дипропилкетона 100,0, селективность образования вторичного спирта С7 100,0%.

Примеры 8 — 12 выполнены в запредельных условиях, демонстрируются для сравнения с примерами 1 — 7, причем во всех примерах загружено 100 г (67 мл) катализатора.

Пример 8(для сравнения). Аналогично примеру 2 процесс осуществляют при 130—

150 С, при этом конверсия кетона во вторичный спирт ниже, чем в примере 2, и составляет 88,0%, а селективность по спирту 99,0%.

Пример 9 (для сравнения). Аналогично примеру 2 процесс осуществляют при 240—

260 С, при этом конверсия пропилизопропилкетона 100%, но селективность процесса ниже, чем в примере 2, и составляет 87%.

Пример 10 (для сравнения). Аналогично примеру 1 процесс осуществляют при давлении 180 ат, при этом конверсия по дипропилкетону уменьшается по сравнению с примером 1 до 92%, а селективность по спирту 99,0%.

Пример 11(для сравнения). Аналогично примеру 1 процесс ведут при объемной скорости подачи жидкого продукта 1,1 ч . В

2 Пропилизопропилкетон в

rексане 50,0

3 Смесь кетонов С-, s геп- 25,0 тане

4 Дипропилкетон в бута- 10,0 ноле

5 Пропилизопропилкетон в 5,0 бутаноле

6 Смесь катонов в изобута- 1,0 ноле

8 Пропилизопропилкетон в секса i: отличие от примера 1 конверсия кетона

91,0%.

Пример12 (для сравнения), Аналогично примеру 1 процесс ведут при объемной

5 скорости подачи жидкого продукта 0,05 ч ", при этом конверсия дипропилкетона в спирт количественная, а селективность по спирту составляет 76,0% от теории.

Результаты примеров 1 — 12 сведены в

10 таблицу.

Формула изобретения

Способ получения вторичных алифатических спиртов С7 на основе кислородсо15 держащего алифатического соединения, о тл и ч а ю шийся тем, что, с целью увеличения выхода целевого продукта и упрощения процесса, в качестве кислородсодержащего алифатического сое20 динения берут алифатический кетон С7 и подвергают его гидрированию в присутствии медно-цинк-хромового катализатора состава, мас.%; окись меди 10,8 — 57,0; окись хрома 13,0 — 24,7; окись цинка 10 — 54,2; окись

25 марганца 0,2 — 1,7; окись магния 0,2 — 1,7; окись алюминия остальное, при 150-240 С, давлении 20,0 — 30,0 МПа и объемной скорости подачи жидкого сырья на катализатор

0,1 — 0,9 ч-1

Состав катализатора, мас,й

10 8 54,2 24,7 1 5

57,0 10,0 13,0 0,2

54,0 11,5 l4,0 0,2

1735258

Продолжение таблицы

Конвер- Селективсия, l ность, Состав катали а тора, мас.4

Давление, Ила

Температура, С

Пример ь1КО Л1, О, сирья, «1

99,5 99,0

30,0 ° 0,9

1,5 Осталь- 150-\70 ное

99,0

98,0

100,0

100,0

0,7

25,0

22,0

1,5 -"- 170-190

0 2 1о0 210

0,5

99,0

100,0

0,3

20,0

G,2 -"- 180-200

100,0 99,0

0,2

22,0

0,2 -"- 170-190

100,0

100,0

0,2

25,0

1,7 -"- 200-220

100,0

100,0

0,1

1,7 -"- 230-2 0

30,0

99,0

88,0

0,7

25,0

1,5 Осталь- 130-150 ное

87,0

100,0

92,0

1,5 -"- 240-2б0

1,5 -"- 150-170

0,7

0,9

99,0

99,0

91,0

1,5 ""- 150-170

1,5 -"- 150-170

76,0

100,0

0,05

35

45

Составитель И. Бруяко

Редактор И. Дербак Техред M.Ìîðãåíòàë Корректор Т. Палий

Заказ 1787 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

25,0

18,0

30,0

30,0

Объемная скорость подачи