Способ получения порошковой целлюлозы

Иллюстрации

Показать всеРеферат

Использование: в качестве вспомогательного компонента при получении композитов для пластмасс, керамических изделий, паст технического назначения, красок. Сущность изобретения: целлюлозу пропитывают 0,5-1%-ным водным раствором кислого сульфата калия, натрия или аммония , отжимают до содержания в ней раствора 100-200 мас.% и термообрабатывают при 140-160°С 30-40 мин, 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 08 В 1/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 ОР.,?

ОПИСАНИЕ ИЗОБРЕТЕНИЯ 4 (л)

Ql (л)

О

СО

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4811702/05 (22) 09.04.90 (46) 23.05.92. Бюл. М 19 (71) Институт химии древесины АН ЛатвССР (72) M. Я, Иоелович и А. Д. Тупурейне (53) 661.728.8(088.8) (56) Целлюлоза и ее производные, /Под ред.

Н. Байклз, Л. Сегал, М., 1974, т. 2, с. 412 — 423, Авторское свидетельство СССР

hL 730692, кл. С 08 В 1/00, 1977, Изобретение относится к производству целлюлозных материалов и может быть использовано в химической промышленности при изготовлении наполненных целлюлозосодержащих композитов — пластмасс, керамических изделий, паст технического назначения.

Известен способ получения порошковой целлюлозы путем ее гидролиза 2 — 2,5 н.соляной или серной кислотой при температуре кипения до достижения предельной степени полимериэации (СПп) с последующей промывкой до нейтральной реакции и суш кой, Основными недостатками способа являются значительные потери целлюлозы (10 — 20%) высокий расход воды на отмывку, сложность и большая длительность процесса получения конечного продукта.

Наиболее близким к предлагаемому является способ получения порошковой целлюлозы, согласно которому для деструкции целлюлозы до СПп ее пропитывают разбавлениями (Ы%) растворами кислот Льюиса (TiCI4, AICla, ЯЬС1Б, РС1Б) в органических растворителях (эталоне, бутаноле и др.), затем

„, Ж„, 1735308 А1 (54) СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ

ЦЕЛЛЮЛОЗЫ (57) Использование: в качестве вспомогательного компонента при получении компо- . эитов для пластмасс, керамических изделий, паст технического назначения, красок. Сущность изобретения: целлюлозу пропитывают 0,5-1%-ным водным раствором кислого сульфата калия, натрия или аммония, отжимают до содержан 4я в ней раствора 100 —.200 мас. и термообрабатывают при 140-160 С 30 — 40 мин, 1 табл. термообрабатывают 1 — 3 ч при 70 — 100 С, промывают спиртом или другим органическим растворителем для удаления реагента и высушивают.

Известный способ позволяет уменьшить потери целлюлозы до 3 — 5%, однако является достаточно продолжительным, сложным и, кроме того, требует использования токсичных и дорогих реагентов, а также больших количеств огнеопасных и дорогостоящих органических растворителей, Целью изобретения является упрощение и удешевление способа получения порошковой целлюлозы.

Поставленная цель достигается тем, что согласно способу, включающему пропитку целлюлозы 0,5 — 1 -ным раствором соли, отжим набухшей целлюлозы до содержания в ней раствора 100 — 200 мас. и последующую термообработку, пропитку осуществляют водным раствором кислого сульфата калия, натрия или аммония, а термообработку проводят при 140 — 160 С в течение

30 — 40 мин.

Использование изобретения позволяет повысить производительность процесса в

1735308

Выход, Общая продолжительность проесса, мин

СП

195

180

200

99

190

99

180

99

2 — 4 раза и получить экономический эффект до 100 руб./т конечного продукта.

Способ осуществляют следующим образом, Лист целлюлозы нарезают на кусочки размерами 1 — 2 см, помещают в стакан, заливают для пропитки 05 — 1 -ным водным раствором реагента в соотношении 1:20, выдерживают 5 — 10 мин при комнатной температуре (20 — 25 С), затем избыток раствора сливают, а целлюлозу переносят на воронку

Бюхнера и отжимают до содержания раствора 100 — 200 мас. . После этого образец помещают в нагретый до 140 — 160 С сушильный шкаф, термообрабатывают 30 — 40 мин, извлекают, охлаждают до комнатной температуры и анализируют.

Для отработки способа в лабораторных условиях использовали беленую сульфатную целлюлозу (СП 1200, 97 а-целлюлозы).

Установлено, что если концентрация раствора реагента составляет менее 0,5 g, то СП 180 — 200 после термообработки целлюлозы не достигается, что затрудняет перевод ее в порошкообразную форму.

Увеличение концентрации раствора более

1 ввиду перерасхода реагента нецелесообразно. При уменьшении температуры ниже 140 С или времени термообработки ниже 30 мин необходимая СПл также не достигается. При температуре выше 160 С или продолжительности более 40 мин усиливается окисление и пожелтение целлюлоУсловия и последовательность операций

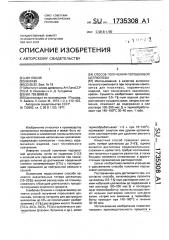

По известному способу

Пропитка целлюлозы 0,5 -ным раствором KHS04, отжим до содержания 200 и термообработка 40 мин при 160 С

Пропитка целлюлозы 0,8 -ным раствором NHqHS04, отжим до содержания 100 и термообработка 35 мин при 140 С

Пропитка целлюлозы 1 -ным раствором NaSO<, отжим до содержания 150 и термообработка 30 мин и и150С зы, что ухудшает ее потребительские свойства.

Примеры конкретных условий осуществления предлагаемого способа, условий

5 получения деструктированной целлюлозы по известному способу и достигаемые при этом показатели представлены в таблице.

Из таблицы видно, что при получении порошковой целлюлозы по известному спо10 сабу потери 3 а общая продолжительность процесса получения деструктированной целлюлозы со СП 195 достигает 3 ч. Кроме того, для отмывки конечного продукта требуется затратить боль15 шое количество спирта (- 500 кг/кг целлюлозы), который для последующего использования необходимо регенерировать, При получении порошковой целлюлозы со СП 180-200 по предлагаемому способу

20 потери целлюлозы снижаются до 1, растворитель (вода) .на промывку образца не расходуется, а общая продолжительность процесса сокращается в 3 раза.

Формула изобретения

Способ получения порошковой целлю25 лозы, включающий пропитку целлюлозы

0,5 — 1 -ным раствором соли, отжим набухшей целлюлозы до содержания в ней раствора 100 — 200 мас, и последующую термообработку, отл и чаю щи йс я тем, 30 что, с целью упрощения и удешевления способа, пропитку осуществляют водным раствором кислого сульфата калия, натрия или аммония, а термообработку проводят при

140 — 160 С в течение 30 — 40 мин, 35