Способ получения чугуна для тонкостенных отливок

Иллюстрации

Показать всеРеферат

Изобретение может быть применено в литейном производстве для получения тонкостенных чугунных отливок. Сущность способа: расплавление шихтовых материалов, содержащих 0,03-0,4% хрома, перегрев и раскисление расплава, ввод сфероидизаторов и графитизаторов в ковш при выпуске в него расплава и заливку форм; содержание кремния в шихте поддерживают равным 0,4-0,6 мас.%, перегрев чугуна осуществляют до 1400-1450°С, после чего производят выдержку в течение 0,2-0,5 ч, скачивание шлака и раскисление 0,1-0,3 мас.% сплава железокремний-РЗМ; сфероидизаторы и графитизаторы в ковш вводят одновременно в составе смеси, содержащей сплав магний-цирконий и ферросиликобарий в соотношении 1:(3-8) при общем расходе смеси 1:2 мас.%, причем содержание хрома и кремния в шихте поддерживают на уровне 1:(1-20), сплав железо-кремний-РЗМ содержит 25-30 РЗМ; 25-30 мас.% кремния, железо и примеси - остальное; сплав магний-цирконий содержит 5-15 мас.% циркония, 0,1-3 мас.% галоидов щелочных, щелочно-земельных металлов и магния, магний - остальное, вводится в чугун в гранулированном виде, причем указанные галоиды введены в состав этих гранул в виде их солевой оболочки; в качестве ферросиликобария используют сплав, содержащий 25- 30 мас.% бария, 55-60 мас.% кремния, железо и примеси - остальное. 3 з.п ф-лы, 1 табл. ел С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

P ЕСПУБЛИК (s»s С 21 С 1/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ ((л)

Ql (21) 4833614/02 (22) 17.04.90 (46) 23,05.92. Бюл. NЬ 19 (71) Нововоронежский экспериментальный завод "Атомэнергозапчасть" (72) Л.С.Капустина, А.С.Бармыков, Э.B,beзер, С.Ф.Харченко и В.Т.Максименко (53) 669.15 (088.8) (56) Цыпин И.О. Высокопрочный чугун с шаровидным графитом. — M. 1958, с,51.

Авторское свидетельство СССР

N 865917, кл. С 21 С1/00, 1981, (54) СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА ДЛЯ

ТОНКОСТЕННЫХ ОТЛИВОК (57) Изобретение может быть применено в литейном производстве для получения тонкостенных чугунных отливок, Сущность способа: расплавление шихтовых материалов, содержащих 0,03-0,4%0 хрома, перегрев и раскисление расплава, ввод сфероидизаторов и графитиэаторов в ковш при выпуске в него расплава и заливку форм; содержание кремния в шихте поддерживают равным

0,4 — 0,6 мас., перегрев чугуна осуществляИзобретение относится к металлургии чугуна, в частности к способам получения чугуна для тонкостенных отливок, и может быть применено в литейном производстве.

Известен способ изготовления отливок из чугуна с шаровидным графитом, включающий выбор и подготовку шихтовых материалов с низким содержанием фосфора и марганца, расплавление шихтовых материалов и перегрев расплава, его обработку сфероидиэирующими и графитизирующими модификаторами совме"тно с флюсами, удаление шлама и разливку металла по формам.,, Ж,, 1735381 А1 ют до 1400-1450 С, после чего производят выдержку в течение 0,2-0,5 ч, скачивание шлака и раскисление 0,1 — 0,3 мас,% сплава железо- кремний-Р3М; сфероидизаторы и графитизаторы в ковш вводят одновременно в составе смеси, содержащей сплав магний-цирконий и ферросиликобарий в соотношении 1:(3 — 8) при общем расходе смеси 1:2 мас.%, причем содержание хрома и кремния в шихте поддерживают на уровне

1:(1 — 20), сплав железо-кремний-Р3М содержит 25 — 30 РЗМ; 25 — 30 мас. кремния, железо и примеси — остальное; сплав магний-цирконий содержит 5-15 мас. циркония, 0,1 — 3 мас,% галоидов щелочных, щелочно-земельных металлов и магния, магний — остальное, вводится в чугун в гранулированном виде, причем укаэанные галоиды введены в состав этих гранул в виде их солевой оболочки; в качестве ферросиликобария используют сплав, содержащий 25—

30 мас.% бария, 55 — 60 мас.% кремния, железо и примеси — остальное. 3 з,п, ф-лы, 1 табл.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ изготовления отливок из чугуна с шаровидным графитом, включающий расплавление шихтовых материалов, содержащих 0,005 — 0,05 мас.% фосфора и 0,03 — 0,40 мас. хрома, перегрев и раскисление расплава при выпуске в ковш

0,5 — 1,5% силикокальция от веса металла, ввод сфероидизаторов и графитизаторов в ковш при выпуске в него расплава и заливке форм.

Недостатком известного способа является низкая жидкотекучесть получаемого чу1735381 гуна вследствие его недостаточной раскисленности и загрязнения металла неметаллическими включениями, а также высокой склонности к отбелу, что приводит к ухудшению качества тонкостенных чугунных отливок.

Цель изобретения — улучшение качества тонкостенных чугунных отливок за счет повышения жидкотекучести чугуна и снижения его склонности к отбелу.

Поставленная цель достигается тем, что в способе получения чугуна для тонкостенных чугунных отливок, включающем расплавление в индукционной печи шихтовых материалов, содержащих 0,03 — 0,40 мас. хрома, перегрев расплава, раскисление расплава, ввод сфероидизаторов и графитизаторов в ковш при выпуске в него расплава, содержание кремния в шихте поддерживают равным 0,4 — 0,6 мас., перегрев чугуна в тигле индукционной печи осуществляют до

1400-1450 С, после чего производят выдержку расплава в тигле в течение 0,2-0,5 ч, скачивают шлак и расплав раскисляют 0,1—

0,3 мас, сплава Fe — Si — P3M, при этом сфероидизаторы и графитизаторы в ковш вводят одновременно в состав смеси, содержащей сплав магний-цирконий и ферросиликобарий в соотношении 1;(3 — 8) при общем расходе смеси 1 — 2, причем сплав

Fe-Si-P3M содержит 25-30 мас. P3M, 25—

30 мас, Si, железо и примеси — остальное, сплав магний-цирконий содержит 5 — 15 мас. Zr, 0,1 — 3 мас. галоидов щелочных, щелочноземельных металлов и магния, магний — остальное, вводится в чугун в гранулированном виде, причем указанные галоиды введены в состав этих гранул в виде их солевой оболочки, в качестве ферросиликобария используют, сплав, содержащий 25-30 мас, Ва, 55-60 мас. Si, железо и примеси — остальное.

Особенностью предлагаемого способа является сочетание недостаточной раскисленности расплава чугуна на стадии его выплавки и прогрева за счет пониженного содержания в нем кремния при заявленном его соотношении с содержанием хрома в чугуне, что обуславливает угар последнего в этот период плавки, с последующим глубоким раскислением расплава чугуна РЗМ и

Si, его эффективной одновременной обработкой .сфероидизирующими и графитизирующими добавками, предотвращающими раскисление расплава в процессе обработки чугуна, При содержании кремния в шихте менее 0,4 мас. происходит интенсивный угар углерода в расплаве, что приводит к увеличению отбела чугуна и снижению качества отливок, а при его содержании более 0,6 мас. кремний оказывает интенсивное раскисляющее действие, что не позволяет снизить содержание хрома в чугуне, 5 увеличивает склонность тонкостенных отливок к кристаллизации с отбелом, Соотношение с содержанием хрома и кремния в ш ихте 1:1 — 20 обеспеч ива ет необходимы и уровень раскисленности расплава. При зна10 чении этого соотношения ниже нижнего предела содержание кремния в расплаве недостаточно для обеспечения требуемой жидкотекучести, следовательно, и качества отливок, а при соотношении выше верхнего

15 предела содержание кремния излишне, что ухудшает условия угара хрома, увеличивает отбел чугуна, снижает качество отливок.

Выдержка расплава при (1400 — 1450) С в течение 0,2-0,5 ч при соблюдении предла20 гаемых соотношений содержания кремния и хрома в шихте обеспечивает протекание в необходимом объеме процессов раскисления чугуна хромом, при температуре менее

1400 С происходит преимущественный

25 угар кремния из металла, а также процессы его восстановления из футеровки печи, что ухудшает качество металла, а при температуре более 1450 С происходит интенсивный угар углерода, что приводит к появлению

30 отбела в отливках. Выдержка в течение 0,20,5 ч обеспечивает необходимую полноту протекания реакции раскисления чугуна, Раскисление чугуна 0,1-0,3 сплава железо-кремний-Р3М обеспечивает наряду

35 с эффективным удалением из расплава серы и кислорода, ввод в него готовых центров кристаллизации в виде силицидов РЗМ, содержащихся в указанном сплаве.

При его вводе в чугун в количестве ме40 нее 0,1 мас. данные компоненты расходуются в основном на раскисление и десульфурацию чугуна и это их действие не проявляется, а при его вводе в чугун более

0,3 мас. проявляется отбеливающее чугун

45 действие РЗМ, качество отливок ухудшается.

Оптимальное содержание в этом сплаве

25-30 мас, Р3М; 25 — 30 мас. Si, Fe u примеси — остальное обеспечивает благо50 приятное соотношение Si;P3M для формирования ими максимального количества силицидов. При меньшем содержании Si u

Р3М их количество недостаточно для эффективного раскисляющего и подложечного

55 действия, а при большем содержании резко снижается плотность сплава, увеличивается угар его компонентов в процессе обработки расплава и снижается ее эффективность, Одновременный ввод в ковш смеси сфероидизаторов и графитизаторов обеспечи1735381 вает достижение цели изобретения за счет предотвращения раскисления расплава и затухания модифицирующего эффекта, Ввод сфероидизаторов и графитизаторов в. расплав чугуна в составе смеси, содержащей сплав магний-цирконий и ферросиликобарий в соотношении 1:3 — 8 при ее общем расходе 1 — 2 мас,% обеспечивает получение необходимого качества тонкостенных чугунных отливок эа счет совместного подложечного действия силицидов бария и РЗМ и поверхностно-активного действия циркония, предотвращающего окисление струи расплава при его контакте с материалом формы, что повышает жидкотекучесть чугуна и качество тонкостенных отливок.

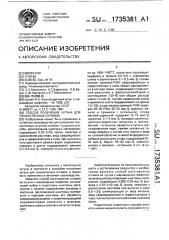

Оптимальное содержание компонентов . в сплаве магний-цирконий и ферросиликобарий обеспечивает получение максимального положительного эффекта. При уменьшении их концентрации их указанное действие не проявляется, а при увеличении их верхних пределов увеличивается загрязнение металла неметаллическими включениями, ухудшающими качество тонкостенных отливок. При соотношении сплава магний-цирконий и ферросиликобарий в смеси менее 1:3 происходит интенсивный угар сплава магний-цирконий, вследствие чего защитное действие циркония на металл не проявляется. При соотношении их содержаний более 1:8 вводимого в чугун циркония недостаточно, Оптимальный расход этой смеси 1 — 2 мас,% обусловлен исходным содержанием кремния и хрома в шихте и тем больше, чем меньше в ней содержание кремния (и соответственно больше содержание хрома), Для экспериментальной проверки предлагаемого способа проводят 5 опытов, Условия проведения опытов и их результаты приведены в таблице.

Чугун плавят в индукционной печи промышленной частоты с кислой футеровкой типа ИЧТ-1 емкостью 1 т. В качестве шихты используют низкокремнистый чугун типа

ПВ К и остальные отходы, Исходный химический состав чугуна по расплавлении шихты, мас.%: С 3,6 — 4,0; Si 0,4 — 0,6; Сг 0,03-0,4; P

0,005 — 0,05; Мп 0,4 — 0,6; S 0,01 — 0,02. В качестве сплава Fe — Si-ÐÇÌ используют стандартный сплав типа ФСЗОРЗМЗО, в качестве сплава магний-цирконий — стан10

30. щей сплав магний-цирконий и ферросилико35 барий в соотношении 1;(3-8) при общем расходе смеси 1 — 2%, 2. Способ поп1,отл ичаю щийся тем, что сплав Fe — Si-P3M содержит 25-30%

РЗМ, 25 — 30 Si, железо и примеси — осталь40 ное.

3, Способ по п,1, отличающийся

50

25 дартный гранулированный сплав N-2, в качестве ферросиликобария — сплав

ФС60Ба27. Сплав Fe-Si-P3M вводят на зеркало металла в печи после скачивания шлака, а остальные компоненты непосредственно на дно ковша перед выпуском в него чугуна.

Качество отливок оценивают как по величине жидкотекучести и отбелу чугуна в стандартных пробах, так и оценкой дефекТоВ опытных ToHKocTGHHblx отливок типа рабочих колес АЗС на их макротемплетах, Формула изобретения

1. Способ получения чугуна для тонкостенных отливок, включающий расплавление в индукционной печи шихтовых материалов, содержащих 0,03 — 0,40% хрома, перегрев расплава, раскисление расплава, ввод сфероидизаторов и графитизаторов в ковш при выпуске в него расплава, о т л ич а ю шийся тем, что, с целью улучшения качества тонкостенных чугунных отливок за счет повышения жидкотекучести чугуна и снижения его склонности к отбелу, содержание кремния в шихте поддерживают равным

0,4 — 0,6 мас.%, перегрев чугуна в тигле индукционной печи осуществляют до 14001450 С, после чего производят выдержку расплава в тигле в течение 0,2 — 0,5 ч, скачивают шлак и расплав раскисляют 0,1 — 0,3 мас.% сплава Fe — Si — P3M, при этом сфероидизаторы и графитизаторы в ковш вводят одновременно в составе смеси, содержатем, что сплав магний-цирконий содержит

5 — 15% Zr, 0,1 — 3,0% галоидов щелочных, щелочноземельных металлов и магния, магний — остальное вводится в чугун в гранулированном виде, причем указанные галоиды введены в состав этих гранул в виде их солевой оболочки, 4, Способ по п,1, отличающийся тем, что в качестве ферросиликобария используют сплав, содержащий 25 — 30% Ва, 55 — 60% Si, железо и примеси — остальное.

1735381

I

1

I

S 1

ГО I

X 1

О

1

3, 1

I, 1

1

1

lU

) )о о

О.

Y a)

m О.

О)

m c

I 1

1 )(I

1 ГО 1 х

I Ф 1

I I с

I l 1

О 1

1 1

I m 1

1 I

I m 1

1 Х l

I » 1

I I 1

1» I

1 т 1

1 1

О 1

1 m 1

)о

1 Э 1 т

1 la 1 х

)S и

Z т о с

О)

О 3О а 1м о о

al х х т О) х Е се

Ф IU с

S S с с о

cf.

Э Э

I

3Э

)х о *

z o и с с о. о с

» х

lU Ф

3О .О

Х 3с о

X !О х т с

3- о ос

1

1

Il

CO

Ю

1 и с al о Ф с

1 !

I;

1 о с э

Ф C х

I I I

Ю

Ф о .г

I

Гл

3 !

I 1

3 Ф I

1 Гс 1

1 l

I 1

I 1 .л

I ГГ) 1

l I

I I

1 1

1 ГО

1 ОО 1

I с a) иФо с

1 i I i х о о а х а

1 Я R

mex а

1 Х О) ГО

moU> е х)-о а х ° х о

1 Э a) X Ф с:х сх

oox с> с о

1 м

ГЧ м

С) С) м

3 3

С) м

1 1 1

m am

I I ФЯ)О

a!meo э с осх х

zvнс

3) X

ca) 3 v

ОХ ООО

1-) z и аI

С О) огас с!-х

1 Ф 1

1 Г 1

1 1

1 1 л I

ГГ) 1

C) м

I K

1 ГГ, С). м

1 1 ГО 1

1 6! О) Л дд

la ГО ГГ)

3О С)т оmc О)ГГ)

САНХО!*О л

Ю с) °

C) ГЧ

СР м

C) 3D с4 iО) о о о м

C) л

1 1 1 3>

Ф m»О а а

О)а»ГО

CI rZ

Г:) сО м

Ю

Г о

С) Ю

С) 1 I ГО

I О

za) aI

I I- X ГГ) I

oz -х

oaI3 X

: ГО Э С> Э

) сО

C) Ю

С) сМ I 1

1 1

° Л "3 1

aj 3 т> I

I- I 1

S 1 1 э I 1

1 1

m l u 1

С)

ГЧ

I Э

1 X

1 m

1 а

> 1 IU

I 3Z о

I ) м

3 с) л

-О

C) о

ГЧ

Г)

Ю

C) м с)

Ю м

Ю

Cl т

C) -б

Ю

1 )Х

О) и

m z

3z v

1 3

1 Б

1 С с) 1 С о * х v

v aI

1 О оод

I дд I

О) ° 1

1 a) m I

X X

1 Z

1 la 1

1 33 a) 1 о. m

1 al Я сс о с

33 V

1 IU

I S

1 Z Э

1 ГО m

I K m

1 а. сдд е с со о

1 О Ф

I 3-) ГО Х

1 1 1

1 3E V

1 а Ф m

1 О) а О)

1 С 30 зас

ГГ) Х С

» х 1

X 1 с х

У. 1

1 1

О) дд 1

v v

Ш I

О) E I

a s

Х S 1

a v

I I

ГО )Х

О) L. Б аe z

С О)ГЧ М . Ю

Л О 33

ГЧ ГМ

1

1

I

1

1

I

1

1

I

1

1

I

1

1

1

1

1

1

1

1

1

1

l

l

I

l

1

1

1

1

I

I

I

1

1

1

1

1

1

I

1

I

I

1

1

1

I

1

1

1

I

I

1

1

1

1

1

1

1