Способ производства стали

Иллюстрации

Показать всеРеферат

Сущность изобретения: в ковш вводят оксидную смесь, содержащую оксиды хрома при соотношении компонентов СаО (СгаОз SI02) 1,4 -1,9. Восстановители, содержащие кремний и/или алюминий, вводят в количестве , необходимом для процесса восстановления хрома и обеспечения марочного состава стали по кремнию и алюминию. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ.

РЕСПУБЛИК (51)5 С 21 С 5/52

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ с

1() (Я (, )

00 (21) 4757167/02 (22) 22.08.89 (46) 23.05,92. Бюл. № 19 (71) Центральный научно-исследовательский институт черной металлургии им.

И.А. Бардина (72) О.С.Бобкова, А.Ф.Каблуковский, А.P.Камалов, B.Â.Барсегян, Б.П.Крикунов, Ю.М,Неровный, А.В.Ильин, Г,Л.Легостаев и

В.Б,Зизяк (53) 621,18,27 (088,8) (56) Авторское свидетельство СССР

¹ 213074, кл. С 22 С 7/00, 1967.

Заявка Японии ¹ 61-106706, кл, С 22 С 7/00, опублик, 1986, Авторское свидетельство СССР

¹ 1027234, кл. С 21 С 7/10, 1983.

Изобретение относится к металлургии, в частности к способам производства стали методом порционного вакуумирования, Известен способ легирования стали хромом экзотермическими брикетами, нагретыми до 300 — 500 С и состоящими из хромовой руды с содержанием оксида хрома более 53 мас. / и известняка, предварительно обожженных, и силикохрома, Недостатки способа — используется хромовая руда с содержанием оксидов хрома более 53 мас,% в ограниченном количестве. Рядовая хромовая руда, используемая в черной металлургии, содержит, как правило, 47 — 51 мас.% оксидов хрома. Химический состав смеси не оптимизирован по количеству, химическому составу и температуре плавления шлака, шлак не используется для обработки стали. Для достижения необходимой температуры металла и шлака брикеты нагревают до 300 — 500 С.

„„ Ц„„1735384 А1 (54) СПОСОБ ПРОИЗВОДСТВА СТАЛИ (57) Сущность изобретения: в ковш вводят оксидную смесь, содержащую оксиды хрома при соотношении компонентов Са0 (СГ Оз

Sl0z) 1,4-1,9. Восстановители, содержащие кремний и/или алюминий, вводят в количестве, необходимом для процесса восстановления хрома и обеспечения марочного состава стали по кремнию и алюминию.

1 табл.

Известен метод десульфурации жидкой стали смесью состава, мас.%: СаО 31-53, А!20з 29 — 58; Mg0 10 — 25, при массовом соотношении СаО/А120з = 0,7.— 1,6.

Недостатками способа являются повышение температуры плавления шлака при

10 — 25 мас. О(Mg 0 до 1600-1800 С и сн ижение его сульфидной емкости по сравнению со шлаками на основе СаО-А!20з, необходимость затраты энергии на его плавление, использование дорогостоящего дефицитного материала, содержащего глинозем, Наиболее близким по технической сущности и достигаемому результату к изобретению является способ производства стали путем порционного вакуумирования жидкой стали, предусматривающий наведение синтетического шлака в вакуумной камере на поверхности жидкого металла с целью десульфурации, Недостатками способа являются относительно высокая стоимость стали за счет

1735384 к сти футеровки и введения до- метрическим соо тношением восстановленизкои стоика к и ов и пол чения марочного состава огостоящих ферросплавов и лигатур, а так- ния оксидов и полу ро а готовой стали. В процессе восстановления же о огостоящего материала, д р об аз ю ийся металл растворяется в стасодержащего глинозем, недостаточно высо- обр у щ кое качество стали из-за ограниченного по 5 ли, вновь образованные оксиды кремния ф ировочного шлака, и/или алюминия вместе с другими оксиданизкой эффективности удаления серы из ми,содержащимися всмеси,формиру тн и шлак на основе CazSi04, которым металла и значительного снижения темпе- вый шл ат ры металла при вакуумировании. производят десульфурацию стали.

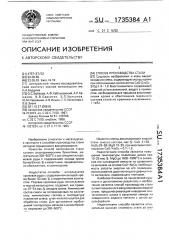

0 П и м е р 1, В электропечи получают

Целью изобретения является снижение 10 се естоимости и б и повышение качества стали 100 т металла состава, мас. : за счет образования десульфурирующего Мп 0,50. Металл выпускаю уу т в ковш и вак и температурой плавления. мируют на установке порционного вакуумишлака с низкои температ

Цель достигается тем, что перед вакуу- рования с одновр мированием наводят шлак путем ввода в 15 хромом из оксидной рудно-известковой ковш оксиднои смеси, еси содержащей оксиды смеси с ферросилицием и десульфурацией

Са SiQ . хрома и кальция, при следующем ю ем соотноше- образующимся шлаком на основе 4.

С О:(Сг О + ЯО2) = 1,4- Соотношение хромовой руды (с содернии компонентов а:(гг з м Сг О 49 — 50 мас. ) к извести 1:0,9.

1,9, восстанавливают хром кремнием и/или жанием Сгг з — мас. -)

20 Всего взято 9,4 т хромизвестковой смеси с алюминием.

/(Сг Оз+ SiOz) = 1,85.

Для легирования стали хромом исполь- СаО/(Сг Оз+ i 2) = з ют не стандартные ферросплавы, а ок- На восстановление хрома добавляют зуют не стандартные сидную смесь, в результате плавления 0,8 т ферр

82 т е осилиция марки ФС-75 и 0,4 т которой и восстановления из нее хрома об- ферро ц е асили ия на создание в стали 0,3 разуются шлаки, обладающие высокой суль- 25 мас. кремния

Получают металл состава, мас.,, что оксидная смесь с указанным соотноше- см / 0

3/100 нием оксидов обладает наименьшеи темпе- р р

П и ме 2.Тоже, чтои в примере1, ратурой плавления, о разует гом г я, б аз ет гомогенный 30 но для обработки используют смесь, состав наосновехромитовкаль- ящую из отвального шлака производства оксидный расплав на основе хр ция и после восстановления хрома из хро- низкоуглеродистого феррохрома ль ия об аз ет шлак на основе мас./: Сг Оз 4,5; AlzOa 4,5; СаО 44,5; SiOz

25 1 М О 15,0, с соотношением силикатного кальция — CazSi04 с температу- 25,1; g c рой ликвидус не выше 1500 С, сульфидная 35 СаО/(CrzOg+Si0z) = 1,53 в количестве 1,7 т емкость которого близка к сульфидной ем- на плавку, кости синтетических шлаков эвтектического Пр р

П и м е 3. То же, что и в примере 1, но хромовую руду и известь берут в соотношении, типа на основе а — г з.

/(Сг О +5 02) = 1.4.

При повышении указанного соотноше- обеспечивающим СаО/(rz з i z) = ния (более 1,9) в шлаке образуется CaaSi0g, 40 Состав металла проведен в таблице. температура кристаллизации которого воз- Преимущества пр д тва и е лагаемого способа растает до 2000 С, а извлечение хрома и по сравнению с известным заключаются в сульфидная емкость уменьшаются. том, что снижается себестоимость стали

При снижении указанного соотношения вследствие использования для легирования (менее 1,4) повышается температура плав- 45 оксидных материалов взамен дорогостояч т образования в шлаке хромо- щих ферросплавов, сокращение расхода левой шпинели, снижается извлечение хрома, гирующих материалов, от у р отс тствие зат ат на повышается вязкость и умень и уменьшается суль- получение синтетического десульфурируюфидная емкость. к ть. Отношением щего шлака. Кроме того, увеличивается

СаО/(CrzOa+SiOz) определяется минимум 50 производительность плавильных печей, энергозатрат на плавление см смеси макси- снижается расход электроэнергии и условмум химической активности и ости при восстанов- ного топлива за счет сокращения периода лении хрома и высокая сульфидная ф ая емкость наведения шлака в печи и образования шлаобразующегося шлака на о а основе силикатов ка из оксидной смеси вне печи в ковше и за

55 счет сокращения расхода электроэнергии кальция.

Оксидныесмесивместесвосстановите- на расплавление ферро р, р ц х ома Вп о ессе лем, содержащим кремнии и или л

/ лиалюминий порционного вакуумирования выделяется дают на поверхность металла и перед вакуу- экзотермическое тепло за счет металлотермированием. Количество восст н осстановителя мического восстановления металлов из окустанавливают в соответствии тветствии со стехио- сидной смеси и температура металла не

1735384

Состав металла лосле лбр*ботли, иас.2

Состав металла ро обработки, мас, j

С б 1!n Si

Состав ирака, масЛ

Сяо e0» >С> регируеи*я

1 9 эл 62 iст р" è /

100 т

""i" J""l™ I0C I " i 1, .!

0,9 0,01 0,22 0,3 1.42 2,5 . 0,6 42,9 25,1 I;0 1,0 6,7 0,49

0,9 С,бсч 0,20 0,43

1,9

Х»оисаая рура 52, известь 49

0,4 0,005 0,44 0,3 1,52 2-2,5 0,5 43,0 28,0 0,5 12,0 8,0 0,5

0,4 0,02 С,5 0,5 0,02»

i,Я5

Хромовая оура 55, весть 45

0,2 0,008 0,24 0,3 0,5 2,0 0,3 46,0 26,0 0,6 16,С 12,0 0,42

0,2 0,02

Стваль"й врач

Фарро>а>иа

14,02 Суров!

Хроиовкя ру лт 50. известь 50

0,3

03 002402 03- 09 38»,05 550 27,0 0,7 12,0 8,5 0,1;

2 0 а,19 С,ee" - 0.13

0,32 С,С17 0,21 0.23 1,23 3.5 3.5 40 С Зч,5 0.8 17.0 7.8

С,3 С,С24 0,2 0,3с

Н/о 0,0>2 С 3 0 31

1,35

Ствальимй врач

18у C-, с)

Хром»вая рура 58,.известь 42

Н/e 0,01, 0,39 0,3 1,С1 1,5- 0,5 1,0 2, 0,6 15,0 6, 0,3»

2,0

35

50

Составитель А.Щербаков

Техред М.Моргентал Корректор О.Кравцова

Редактор Н,Гунько

Заказ 1794 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул, Гагарина, 101 снижается. В предлагаемом способе уменьшается парциальное давление Ро> Рн2 в газовой фазе и увеличивается скорость реакций восстановления и десульфурации, уменьшается содержание серы и водорода в расплаве легирующих металлов в шлаке.

Для легирования стали хромом можно использовать отвальные шлаки силикотермического производства феррохрома.

Формула изобретения

Способ производства стали, включающий выплавку в сталеплавильном агрегате, выпуск в ковш, порционное вакуумирование с наведением десульфурирующего шлака, отличающийся тем, что, с целью снижения себестоимости и повышения ка5 чества стали за счет образования десульфурирующего шлака с низкой температурой плавления, шлак наводят путем ввода в ковш оксидной смеси, содержащей оксиды хрома и кальция при следующем соотноше10 нии компонентов СаО:(СггОз+ SiOz) = 1,4—

1,9, восстанавливают хром кремнием и/или алюминием,