Фильтрующий элемент

Иллюстрации

Показать всеРеферат

Изобретение относится к оборудованию для производства химических волокон, в частности к оборудованию для фильтрования растворов полимеров, осадительных. пластификационных и промывных жидкостей, конкретно к фильтровальным элементам свечевых и патронных фильтров. Изобретение может быть использовано в производстве синтетических волокон из растворов полимеров, таких как нитрон, фенилон, ПВХ, хлорин, а также искусственных волокон . Цель изобретения - повышение качества фильтрации Фильтрующий элемент содержит перфорированный стержень с послойно намотанной нитью, образующей сквозные ромбовидные ячейки при этом для намотки используют комбинированную нить, состоящую из объемной нити и синтетической мононмти, воспринимающей растягивающее усилие. Комбинированная нить уложена с переменным натяжением, увеличивающимся к периферии 3 ил. (Л с Все технологические схемы получения растворных волокон предусматривают фильтрование прядильного раствора дважды при приготовлении в.химическом цехе на фильтр-прессах. На машине формования насвечевом фильтре прядильный раствор фильтруют от загрязнений, попавших в него при транспортировке по трубопроводу из химического цеха в прядильный. Оборудуют фильтр следующим образом: на ребристую поверхность навертыва 1 СО о ел о 00

СОЮЗ СОВЕТСКИХ

СО!(ИАЛИСТИЧЕСКИХ

РЕСПУбЛИК (я)5 В 01 D. 39/16

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРГТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР. ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ. (21) 4795015/26 (22) 21.02.90 (46) 30.05.92. Бюл. М 20 (71) Всесоюзный научно-исследовательский институт синтетического волокна (72) А.Е.Костылев. О 5.Санников и Н.И.Пирог (53) 66.067.324(088.8) (56) Роговин З.А, Основы химии и технологии химических волокон, т.И, M.: Химия, 1974, с.193 — 195.

Там же. с.69.

Прошков А.Ф. Расчет и проектирование машин для производства химических воло-. кон. M. Легкая пищевая промышленность, 1982, с.115.

Машины для формирования химических и минеральных волокон/Под ред. Х.З.Регельмана. Л.: Машиностроение, 1972, с.67.

Костылев А.Е., Янков В.И., Кумисова

И.И. Процесс фильтрования и фильтры в производстве синтетичеких волокон из растворов полимеров. — Обзорная информация/НИИТЭИ. М.: НИИТЭХИМ, 1988, с.34.

Изобретение относится к оборудованию для производства химических волокон, в частности к оборудованию для фильтрова ния растворов полимеров, осадительных, пластификационных и промывнйх жидкостей, а именно к фильтровальным элементам свечевых и патронных:фильтров, и может быть использовано в производстве . синтетических волокон из растворов полимеров, таких как нитрон, фенилон. поливинилхлоридних, хлорин, а также искусственных волокон.., Ж, 1736568 А1 (54) ФИЛЬТРУЮЩИЙ ЗЛЕМЕНТ (57) Изобретение относится к оборудованию для производства химических волокон, в частности к оборудованию для фильтрования растворов полимеров, осадительных. пластификационных и промывных жидкостей, конкретно к фильтровальным элементам свечевых и патронных фильтров. Изобретение может быть использовано в производстве синтетических волокон из растворов полимеров, таких как нитрон, фенилон, ПВХ, хлорин, а также искусственных волокон. Цель изобретения — повышение качества фильтрации. Фильтрующий элемент содержит перфорированный стержень с послойно намотанной нитью, образующей сквозные ромбовидные ячейки, при этом для намотки используют комбинированную нить, состоящую из объемной нити и синтетической мононити, воспринимающей растягивающее усилие. Комбинированная нить уложена с переменным натяжением, увеличивающимся к периферии. 3 ил.

Все технолОгические схемы получения растворных волокон предусматривают фильтрование прядильного раствора дважды при приготовлении в.химическом цехе на фильтр-прессах, На машине формования на свечевом фильтре прядильный раствор фильтруют от загрязнений, лопавших в него при.транспортировке по трубопроводу из химического цеха в прядильный, Оборудуют фильтр следующим образом: на ребристую поверхность навертыва1736568 ют несколько слоев плотной ткани (шифон, батист).

Для повышения задерживающей способности между слоями батиста укладывают слой байки, ваты или фильтровальной бумаги, Крепление многослойного фильтра на свече производят с помощью капроновой или льняной нити.

Дпя очистки осадительной и пластифицированной жидкостей применяют патронные фильтры с вспомогательным веществом (перлит, метазил). При этом вспомогательное вещество можно намывать непосредственно на патрон, представляющий собой пакет набранных на стержне и плотно сжа76Ix .между собой шайб, или вспомогательное вещество наматывают на фильтр из ткани (батист), сжатый в виде длинного уз кого мешка и надетый на патрон, представляющий собой перфорированную металлическую трубу, покрытую снаружи металлической или полимерной сеткой для улучшения дренажа, Недостатками свечевых и патронных фильтров являются большая трудоемкость снаряжения патронов фильтровальным материалом, включающая раскрой и разрезание ткани, использование тканей из натуральных волокон, низкая задерживающая способность. высокоа гидравлическое сопротивление и использование вспомогательного вещества. .Известен способ получения фильтровального материала путем намотки на ребристый перфорированный корпус комплексной некрученой нити спирально с нахлестом соседних витков. При этом величина нахлеста составляет 10-30. . Получаемый таким способом фильтр имеет высокую задерживающую способность. Для получения фильтровэльной перегородки используется сийгетическая или искусственная нить. Способ позволяет механизировать операцию снаряжения свечевого или патронного фильтра.

Однако фильтры, полученные по данному способу, имеют малую грязвемкость ввиду незначительной толщины фильтровальной перегородки и высокое гидравлическое сопротивление, вследствие плотной укладки отдельных филаментов между собой.

Наиболее близок к предлагаемому фильтрующий элемент, содержащий перфорированный жесткий стержень с послойно намотанной нитью, образующей сквозное ромбовидные ячейки, при этом нить выполнена гофрированной из полипропилена, и уложена с переменной плотностью, уменьшающейся к периферии фильтрующего элемента;

Известный фильтрующий элемент обладает высокой задерживающей способно5 стью и низким гидравличвским сопротивлением вследствие пористой структуры намотки, Основные характеристики фильтра.. имеющего сквозные ромбовидные ячейки, 10 определяются только объемностью нити и ее натяжением при намотке. Однако увеличение натяжения нити неизбежно ведет к уменьшению ее объемности, распрямлению извитков и увеличению в итоге размеров

15 ячеек, образуемых нитями при намотке. Поэтому увеличение натяжения нити для увеличения плотности намотки может дать отрицательный результат, т.е. ухудшить задерживающую способность и уменьшить

20 грязеемкость, тем более, что с большим натяжением наматываются нижние слои намотки фильтра, предназначенные для тонкой очистки пропускаемой жидкости.

Кроме этого, реализация процесса на25 мотки с уменьшающимся натяжением технически сложна. Для его проведения требуется специальное оборудование.

Цель изобретения — повышение качества фильтрации и увеличение грязеемкости

30 за счет сохранения объемности нити при изменении натяжения намотки.

Поставленная цель достигается тем, что в фильтрующем элементе. содержащем перфорированный стержень с послойно намо35 танной нитью, образующей сквозные ромбовидные ячейки, для намотки используют комбинированную нить, состоящую из объемной нити и синтетической мононити, воспринимающей растягиввющее усилие, 40 При этом нить имеет переменное натяжеwe, увеличивающееся к периферии.

В качестве oRемной нити используют текстурированную нить или пряжу с линейной плотностью 150-250 текс. Для нерастя45 жимой основы используют синтетическую мононить диаметром 0,15-0,2 мм. В этом случае при натяжеиии комбинйрованной нити, равном 50-150 г, с которым ведут намотку, синтетическая MoHoHNTb практиче50 ски не растягивается.

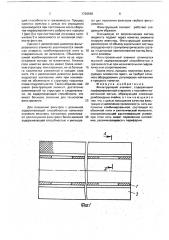

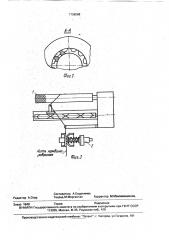

На фиг,1 представлен фильтрующий элемент, общий вид: на фиг.2 — разрез А-А на фиг.1; на фиг.3 — схема намотки фильтра, Фильтрующий элемент состоит из пер55 форированного ребристого корпуса 1 с центральным отверстием и навитой на него крестовой намоткой комбинированной нити

2, Шаг намотки нити на патроне составляет

40-80 мм в зависимости от необходимой йористости, а следовательно, задерживаю1736568 щей способности и грязеемкости, Процесс намотки фильтра с целью его упрощения производится при постоянном числе оборотов перфорированного ребристого корпуса

1 (фиг.3) и при постоянной установке натяжителя 3 в зависимости от желаемой плотности фильтоа.

Однако с увеличением диаметра фильтровального элемента увеличивается линейная скорость комбинированной нити и, следовательно, ее натяжение. Объемность самой комбинированной нити иэ-за нерастяжимой основы не изменяется, Нижние слои намотки фильтра имеют более вплотную структуру, чем наружные, иэ-за большего количества уложенной в каждом слое нити. Но с увеличением диаметра фильтра возрастает натяжение нити при неизменной ее объемности и структура наружных слоев подуплотняется. Таким образом получают фильтрующий элемент, достаточно равномерный по структуре и следовательно, по задерживающей способности, что имеет большое значение для технологии фильтрования.

Для получения фильтров с различной задерживающей способностью изменяют значение величины натяжения: увеличивают для получения фильтров с более высокой задерживающей способностью и уменьшают для получения фильтров грубого фильтрования.

Фильтрующий элемент работает следующим образом

5 Очищаемую.от загрязняющих частиц жидкость подают через намотку элемента снаружи вовнутрь. Фильтрующий элемент равномерно по объему захватывает частицы определенного гоанулометрического соста10 ва, не допуская проникновения частиц большего размера.

Фильтровальный элемент отличается высокой задерживающей способностью и гряэеемкостью при незначительном гидрав15 лическом сопротивлении.

Кроме этого, процесс получения фильтрующих элементов прост, не требует сложного оборудования, регулировок натяжения в процессе намотки.

20 Формула изобретения

Фильтрующий элемент, содержащий перфорированный стержень с послойно намотанной нитью, образующей .сквозные ромбовидные ячейки, от л и ч а ю шийся

25 тем, что, с целью повышения качества фильтрации и увеличения грязеемкости, нить выполнена комбинированной, состоящей иэ объемной нити и синтетической мононити, воспринимающей растягивающее усилие, 30 при этом нить имеет переменное натяжение, увеличивающееся к периферии.

1736568

Составитель А.Евдокимов

Техред М; Морге нтал Корректор М.Максимишинец

Редактор А.0rap

Производственно-издательский комбинат "Патент", r. Ужгород, уп. Гагарина, 101

Заказ 1848 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5