Валок трехвалкового раскатного стана

Иллюстрации

Показать всеРеферат

Изобретение относится к трубопрокатному производству. Сущность изобретения заключается в том, что у валков трехвалковых раскатных станов, состоящих из входного конуса, гребня, раскатного и выходного конусов, работающих на угле раскатки 4°, имеется соотношение длин гребня и раскатного конуса, равное 0,18. Диаметр валка в конце гребня равен 0,987- 0,988 диаметра конца раскатного конуса и 1,044-1,045 диаметра основания гребня. Кроме того, часть поверхности такого валка от основания гребня до конца раскатного конуса выполнена из материала с твердостью большей, чем твердость остальных участков валка. Толщина поверхностного слоя с большей твердостью плавно уменьшается в обе стороны от наибольшего значения на вершине гребня, равного 0,002-0,003 диаметра валка по вершине гребня. 1 з.п.ф., 2 ил, 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (sl)s В 21 В 19/06, 27/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4676262/27 (22) 11.04.89 (46) 30.05.92..6еп, М 20 (71) Днепропетровский металлургический институт (72) Ю.А.Кондратьев, Г.А.Есаулов, Г.H.Кущинский, Б.А.Резниченко, С.П,Михалев;

Н.Д Подобный и Ю.А.Брынцев (53) 621.771.07,8 (088.8) (563 Авторское свидетельство СССР

ЬЬ 820942, кл. В 21 В 27/02, 1979.

Авторское свидетельство СССР

hL 1340843, кл. В 21 В 25/00, 1986.

Авторское свидетельство СССР

N 1268221, кл. 8 21 В 19/06, 1985. (54) ВАЛОК ТРЕХВАЛКОВОГО РАСКАТНОГО СТАНА (57) Изобретение относится к трубопрокатному производству. Сущность изобретения

Изобретение относится к производству горячекатаных бесшовных труб и совершенствует основной технологический инструмент — валок раскатного стана.

Известен валок трубопрокатного стана, содержащий бочку, твердость материала средней части которой выше, чем концевых частей, при этом длина среднего кольца составляет 0,4-0,8 длины бочки, а твердость его материала в 3 — 10 раз выше твердости материала концевых колец. Недостатками иэвестногр валка являются невозможность повышения стойкости валка при увеличении степени износа вершины гребня более 20 ввиду появления поверхностных дефектов на наружной поверхности труб и значительного увеличения его стоимости по сравнению с обычным валком. заключается в том, что у валков трехвалковых раскатных станов, состоящих из входного конуса, гребня, раскатного и выходного конусов, работающих на угле раскатки 4, имеется соотношение длин гребня и раскатного конуса, равное 0,18.

Диаметр валка в конце гребня равен 0,987—

0,988 диаметра конца раскатного конуса и

1;044 — 1,045 диаметра основания гребня.

Кроме того, часть поверхности такого валка ат основания гребня до конца раскатного конуса выполнена из материала с твердостью большей, чем твердость остальных участков валка. Толщина поверхностного слоя с большей твердостью плавно уменьшается в обе стороны от наибольшего значения на вершине гребня, равного 0,002-0,003 диаметра валка по вершине гребня. 1 з.п.ф., 2 ил, 1 табл.

Наиболее близким к изобретению является валок трехвалкового раскатного стана, содержащий. последовательно расположенные рабочие участки в виде входного конуса, гребня, раскатного конуса и выходного конуса. Образующая раскатного конуса выполнена в виде выпуклой кривой с наибольшей высотой в середине, составляющей

0,002-0,008 от длины образующей. Выпук-. лый раскатной участок, деформируя стенку, на всей своей протяженности, исключает появление наведенной разностенности изэа утолщения стенки в межвалковых промежутках и гарантирует теоретическую прямолинейность внутренней образующей трубы, У известного валка диаметр по вершине гребня составляет 0,985 диаметра конца раскатного конуса (при этом угол ко1736651 нусности между хордой раскатного конуса и осью валка равен 4О). Одновременно диаметр валка по вершине гребня выполнен равным 1,042 диаметра в начале гребня.

При соотношении длин гребня и раскатного 5 конуса 0;18 известные соотношения диа- . метров валка обеспечивают его работу на угле раскатки 4О. При этом в начальной стадии эксплуатации известного валка прокатный зазор между хордой раскатного конуса 10 и поверхностью оправки параллелен. С увеличением времени эксплуатации комплекта валков соотношения указанных диаметров уменьшаются и необходимость прекращения работы валка определяется при рэди- 15 альном износе вершины гребня до I6-20ф>.

В таком изношенном состоянии диаметр валка по вершине гребня составляет 0,982 диаметра конца раскатного конуса и одновременно 1,029 диаметра в начале гребня 20 при соотношении длин гребня и раскатного конуса 0,18.

Известный валок раскатного стана не может обеспечить дальнейшее повышение срока службы комплекта валков за счет уве- 25 личения степени износа гребня и раскатного конуса, так как при увеличении радиального износа вершины, гребня более

20% повышается как наведенная разностенность, так и механические поврежде- 30 ния на готовых трубах.

Цель изобретения — повышение срока службы комплекта валков при работе на угле раскатки.4 .

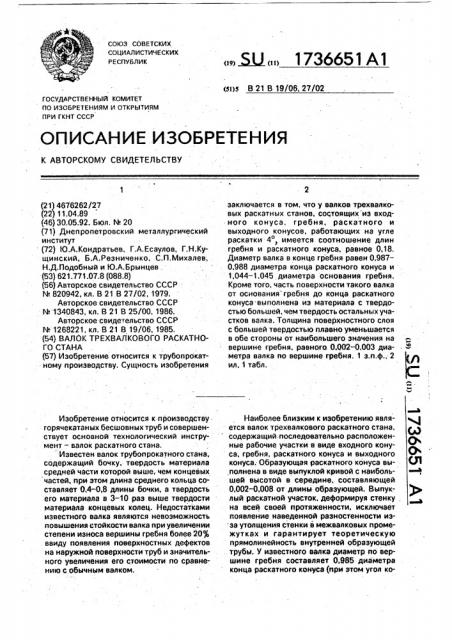

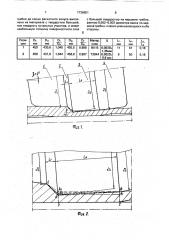

На фиг.1 изображен валок при раскатке 35 трубы; на фиг.2- изменение обжатия стенки на гребне и раскатном конусе в зависимости от радиального износа.

Валок состоит из входного конуса 1, . гребня 2, раскатного конуса 3 и выходного 40 конуса 4. Диаметр валка по вершине гребня

Dr выполнен равным (0,987-0,988) Dp, где Dp — диаметр конца раскатного конуса, и (1,044-1,045} DH где DH — диаметр в начале гребня. Соотношение длин гребня Lr и рас- 45 катного конуса Ер составляет 0,18. Часть поверхности валка от основания гребня 2 до конца раскатного конуса выполнена из материала с твердостью большей, чем твердость остальных участков (фиг.2, 50 заштрихованная область) и имеет наибольшую толщину поверхностного слоя с большей твердостью Ь на вершине гребня, равную (0,002-0,003) Dr, плавно уменьшающуюся в обе стороны.

Рассмотрим последовательно изменение предложенной формы валка в процессе эксплуатации одного комплекта. Выбранные соотношения диаметров валка, длин гребня и раскатного конуса определяют в начальной стадии эксплуатации валка на угле раскатки 4 непараллельный прокатный зазор между раскатным конусом валка и поверхностью оправки. При этом конусность прокатного зазора увеличивается от вершины гребня до конца раскатного конуса (фиг.2, угол,Г. ВАК).

В начальной стадии работы валка прокатываемые трубы будут иметь наведенную разностенность, определяемую соотношением диаметров валка: О =(0,987 — 0,988) Dð, и шагом геликоидального перемещения металла в выходном сечении очага деформации, По мере увеличения числа прокатываемых труб возрастает локальный износ гребня и прилегающей к нему области раскатного конуса. В результате указанных причин изменяется форма прокатного зазора и в определенный момент времени он будет иметь постоянное сечение по.длине раскатного конуса (фиг.2, сечение A

При дальнейшей работе валка. увеличивается износ рабочей поверхности и изменяются соотношения диаметров валка.

Работа валка прекращается при условии

Dr = 0,982 Dp u Dr = 1,029 Dx, при соотношении длин гребня и раскатного конуса 0,18 (форма прокатного зазора А2ВСО, фиг.2), При этом радиальный износ вершины гребня на 50 — 60% превышает возможный износ известного валка, выбранного за прототип, что и обеспечивает повышение срока службы комплекта валков за счет увеличения степени износа гребня и раскатного конуса.

Выполнение диаметра валка по вершине гребня в диапазоне 0,987 — 0,988 диаметра конца раскатного конуса гарантирует получение труб с наведенной разностенно- . стью, в начале эксплуатации комплекта валков, не превышающей уровень наведенной разностенности труб, на известных валках в изношенном состоянии.

Выполнение соотношения этих диаметров более 0,988 приводит к увеличению наведенной разностенности на трубах, превышающей допускаемые значения. При соотношении диаметров менее 0,987 уменьшается стойкость валка, пропорционально величине снижения соотношения диаметров.

Одновременное выполнение диаметра валка по вершине гребня в диапазоне

1,044-1,045 диаметра в начале гребня обеспечивает повышение стойкости гребневого участка валка по сравнению с прототипом, Выполнение диаметра валка по вершине гребня более 1,045 диаметра валка в начале

1736651

35 ао

50 гребня ведет к существенному увеличению частных обжатий на гребневом участке, что приводит к нарушению стабильности прокатки тонкостенных труб. Выполнение валка по вершине гребня менее 1,045 диаметрав начале гребня снижает его стойкость пропорционально снижению соотношения диаметров.

Часть поверхности валка от основания гребня 2 до конца раскатного конуса 3 выполнена из материала с твердостью большей, чем твердость остальных участков, и имеет наибольшую толщину поверхностного слоя с большей твердостью на вершине гребня равную (0,002 — 0,003) Ог, плавно уменьшающуюся.в обе стороны.

Такое изменение толщины поверхностного слоя обеспечивает повышение стойкости комплекта валков за счет равномерности износа и выбрано на основании излучения фактического радиального износа участков валка, Куполообразный характер радиального износа на гребне и раскатном конусе соответствует распределению частных радиальных обжатий в продольном направлении на контактной поверхности с валком. При этом максимальный радиальный износ (максимальные частные обжатия) находится на вершине гребня, а минимальный — у основания гребня и в конце раскатного конуса, Поэтому выполнение поверхностного слоя от максимума на вершине гребня до нуля в начале гребня и в конце раскатного конуса обеспечивает равномерность радиального износа всех участков валка и гарантирует повышение срока службы комплекта валков. Увеличение максимальной толщины слоя более 0,003 D< не приводит к дальнейшему повышению- стойкости валков ввиду появления поверхностных трещин, которые независимо от твердости материала повышают радиальный износ гребня и раскатного конуса.

Толщина поверхностного слоя менее

0,002 Ог обеспечит равномерность износа по длине бочки валка только в начальный период его работы и при этом не будет достигнут максимальный эффект.

Прокатка труб на трехвалковом раскатном стане с использованием предлагаемого валка осуществляется следующим образом (фиг.2). В начальной стадии эксплуатации валка выполняются условия: (0,987-0,988)

Dp = Dr = (1,044-1,045) Он, Ч г/1 р = 0,18, Ь= (0,002-0,003) 0, Износ поверхности участков валка одинаков во времени. При наступлении условия 0,985 Ор O< 5 1,042 0н исчезает поверхностный слой с большей твердостык на гребне и раскатном конусе. При дальнейшей эксплуатации комплекта валков уменьшаются соотношения диаметров и при соотношении 0,982 Dp Dr 1,029 0н, Lr/Lp - 0,18 прекращается работа валка..

В качестве примера выполнения валка трехвалкового раскатного стана выбран валок трубопрокатного агрегата 200, выполненный для работы на угле раскатки 4, с длиной бочки 370 мм и диаметром по вершине гребня 450 мм. Валок предназначен для прокатки труб с отношением D/S = 8 — 12.5 и диаметром 80 — 200 мм. Основные параметры валка приведены в таблице.

Весь валок наплавлен проволокой марки НП60ХЗВ10Ф (HRC = 42-50), Часть поверхности валка от основания гребня до конца раскатного конуса выполнена из материала с большей твердостью, чем твердость остальных участков, например из материала В К15 (HRC — более 50). Наибольшая толщина поверхностного слоя с большей твердостью на вершине гребня составляет (0,002 — 0,003) 0 и плавно уменьшается в обе стороны, Поверхностный слой с большей твердостью наносится, например, методом злектроискрового легирования. В качестве применяемого материала может использоваться металлокерамические твердые сплавы, например — Т5К10 . (HRC — 88), ТЗОК4 (HRC — 92) и другие. Для сплавов с наибольшей твердостью (таблица, поз.2) толщина слоя составляет минимальную величину — 0,002. Ог).

Валок трехвалкового раскатного стана обеспечивает повышение срока службы комплекта валков путем увеличения степени износа гребня и раскатного конуса и равномерность износа всех участков валка.

Результаты промышленных испытаний показали, что по сравнению с прототипом время эксплуатации комплекта новых валков увеличивается на 50-72 $. что позволяет. уменьшить количество перевалок валков по причине их износа.

Формула изобретения

1. Валок трехвалкового раскатного стана, содержащий рабочие участки в.виде входного конуса, гребня, раскатного конуса и выходного конуса, отл ич а ю щи йс я тем, что, с целью повышения срока службы комплекта валков при работе на угле раскатки 4, диаметр валка по вершине гребня выполнен равным 0,987-0,988 диаметра конца раскатного конуса и равным 1,0441,045 диаметра основания гребня при соотношении длин гребня и раскатного конуса

0,18.

2, Валокпоп1,отличающийся тем, что часть его поверхности от основания

1736651

7 гребня до конца раскатного конуса выполнена из материала с твердостью большей, чем твердость остальных участков, и имеет наибольшую толщину поверхностного слоя

5 с большей твердостью на вершине гребня, равную 0,002-0,003 диаметра валка по вершине гребня, плавно уменьшающуюся в обе стороны,