Способ прокатки тонких деталей с переменной толщиной по ширине

Иллюстрации

Показать всеРеферат

Изобретение относится к технике обработки металлов давлением. Прямоугольную заготовку, нагретую до температуры горячей обработки, прокатывают в калиброванных валках с получением полуфабриката периферийных тонких участков заготовки с толщиной, равной толщине кромок готового изделия. Затем полученную заготовку повторно нагревают до горячей обработки, прокатывают в калиброванных валках с формообразованием центральной части изделия и правкой периферийныхтонких заготовок участков заготовки. 1 з.п. ф-лы, 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 B 21 Н 8/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4675301/27 (22) 11,04,89 (46) 30,05.92. Бюл. N 20 (71) Днепропетровский металлургический институт (72) С.В. Артеменко, А,Г, Сочан и И,Н. Аникеенко (53) 621.771.07.4(088.8) (56) Авторское свидетельство СССР

N 617143, кл. В 21 Н 8/00, 1976. (54) СПОСОБ ПРОКАТКИ ТОНКИХ ДЕТАЛЕЙ С ПЕРЕМЕННОЙ ТОЛЩИНОЙ ПО

ШИРИНЕ

Изобретение относится к технике обработки металлов давлением и может быть использовано при производстве тонких профилей с переменной толщиной по шири-, не, например оковок лопастей вертолетов.

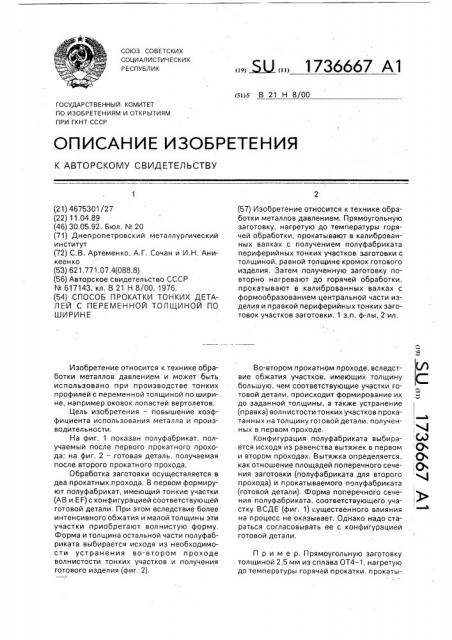

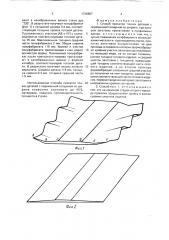

Цель изобретения — повышение коэффициента использования металла и производительностии, На фиг. 1 показан полуфабрикат, получаемый после первого прокатного прохода; на фиг, 2 — готовая деталь, получаемая после второго прокатного прохода.

Обработка заготовки осуществляется в два прокатных прохода, В первом формируют полуфабрикат, имеющий тонкие участки (АВ и EF) с конфигурацией соответствующей готовой детали, При этом вследствие более интенсивного обжатия и малой толщины эти участки приобретают волнистую форму.

Форма и толщина остальной части полуфабриката выбирается исходя из необходимости устранения во-втором проходе волнистости тонких участков и получения готового изделия (фиг. 2).

„„Ы „„1736667 А1 (57) Изобретение относится к технике обработки металлов давлением. Прямоугольную заготовку, нагретую до температуры горячей обработки, прокатывают в калиброванных валках с получением полуфабриката периферийных тонких участков заготовки с толщиной, равной толщине кромок готового изделия. Затем полученную заготовку повторно нагревают до горячей обработки, прокатывают в калиброванных валках с формообразованием центральной части изделия и правкой периферийныхтонких заготовок участков заготовки. 1 з.п. ф-лы, 2 ил.

Во-втором прокатном проходе, вследствие обжатия участков, имеющих толщину большую, чем соответствующие участки готовой детали, происходит формирование их до заданной толщины, а также устранение (правка) волнистости тонких участков прокатанных на толщину готовой детали, полученных в первом проходе.

Конфигурация полуфабриката выбирается исходя из равенства вытяжек в первом и втором проходах, Вытяжка определяется, как отношение площадей поперечного сечения заготовки (полуфабриката для второго прохода) и прокатываемого полуфабриката (готовой детали). Форма поперечного сечения полуфабриката, соответствующего участку ВСДЕ (фиг. 1) существенного влияния на процесс не оказывает. Однако надо стараться согласовывать ее с конфигурацией готовой детали, Пример, Прямоугольную заготовку толщиной 2,5 мм из сплава ОТ4 — 1, нагретую до температуры горячей прокатки. прокаты1736667 вают в калиброванных валках стана дуо

"330". В результате-получают полуфабрикат (фиг. 1) с толщиной кромки 0,4 мм, соответствующей толщине кромок готовой детали.

Протяженность участков (АВ и EF) с клиновидностью соответствующей готовой детали 15 мм. Максимальная толщина средней части полуфабриката 2 мм. Общая ширина полуфабриката 116 мм, Кромки и участки полуфабриката, прилегающие к ним, имеют волнистую форму, Полученный полуфабрикат после повторного нагрева прокатывают в калиброванных валках с формой калибра, соответствующей готовой детали, B результате получают оковку лопасти вертолета, Ширина детали 116 мм, толщина кромки 0,4 мм, толщина средней части

1,5 мм.

Использование способа прокатки тонких деталей с переменной толщиной по ширине позволяет экономить до 40% материала, повысить производительность процесса в 2 раза

Формула изобретения

1. Способ прокатки тонких деталей с переменной толщиной по ширине, при котором заготовку прокатывают в профильных

5 валках, отличающийся тем, что, с целью повышения коэффициента использования металла и производительности, прокатку заготовки осуществляют за два прохода, в первом из которых формообразу10 ют крайние участки заготовки до получения, по меньшей мере, на их концах толщины. равной толщине готового изделия. и средний участок заготовки с толщиной, превышающей толщину соответствующей части гото15 ваго изделия, а во втором проходе формообразуют указанный средний участок до получения на нем толщины, равной толщине соответствующей части гoTQBQI изделия, перераспределяя материал заготовки в

20 направлении крайних ее частей.

2. Способ по п. 1, отл и ч а ю щи и с я тем. что на конечной стадии второго прохода прокатки осуществляют правку в валках