Захватное устройство для грузов с такелажными кронштейнами

Иллюстрации

Показать всеРеферат

Использование: изобретение может быть использовано для погрузки (выгрузки) грузов в места, где невозможен доступ людей к грузу, например в заглубленные колодцы , шахты, и их автоматического освобождения или захвата. Сущность изобретения: захватное устройство состоит из рамы 1, штока 2, блокирующего механизма 3, захватов 4. Механизмы 3 контролируют наличие кронштейнов и дают возможность передвижения штока 2 для захвата груза 5 захватами 4, Шток 2 обеспечивает автоматическую фиксацию (расфиксацию) захватов 4 при погрузке (выгрузке) груза 5. 9 ил.

* (19) (11) союз советских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si)s В 66 С 1/66

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4862516/11 (22) 23.08.90 (46) 30,05.92. Бюл, 1Ф 20 (71) Конструкторское бюро транспортного машиностроения (72) В.Ф.Гостев и В,В.Фатуев (53) 621.86,061 (088.8) (56) Авторское свидетельство СССР

N 1659342, кл. К 66 С 1/65, 1989. (54) ЗАХВАТНОЕ УСТРОЙСТВО ДЛЯ ГРУЗОВ СТАКЕЛА)КНЫМИ КРОНШТЕЙНАМИ

Изобретение относится к грузоэахватным средствам, предназначенным, B частности, для погрузки. (выгрузки) штучных грузов, имеющих такелажные кронштейны, в месте, где невозможен доступ людей (операторов) к грузу, например для погрузки (выгрузки) груза в эаглубленные колодцы, шахты и их автоматического освобождения или захвата.

Известный крановый захват, содержа- . щий основание, связанный с основанием ползун, в котором установлен с возможностью перемещения вертикальный шток, к которому присоединено приспособление для подвески устройства к крану, шарнирно закрепленные на основании захватные рычаги, соединенные с ползуном посредством тяг и двуплечих рычагов, и механизм фиксации захватных рычагов, Недостатком кранового захвата является возможность счетного нагружения такелажных узлов в случае несрабатывания (57) Использование: изобретение может быть использовано для-погрузки (выгрузки) грузов в места, где невозможен доступ людей к грузу, например в заглубленные колодцы, шахты, и их автоматического освобождения или захвата. Сущность изобретения: захватное устройство состоит из рамы 1, штока 2, блокирующего механизма

3, захватов 4, Механизмы 3 контролируют наличие кронштейнов и дают возможность передвижения штока 2, для захвата груза 5 захватами 4, Шток 2 обеспечивает автоматическую фиксацию (расфиксацию) захватов

4 при погрузке (выгрузке) груза 5. 9 ил. одного из захватных органов, так как каждый из них фиксируется по отдельности, Наиболее близким к предлагаемому является захватное устройство, содержащее шй раму, захватные органы, шток и ручной управляющий механизм.

Недостатком известного устройства яв- д) ляется то, что перед началом цикла работы („" необходимо настраивать захватное устрой- с© ство каждый раз в положение "Груз взять" или "Груз отдать" при помощи ручного механизма управления, что увеличивает время цикла загрузки или выгрузки груза, а также воэможность ошибочных действий оператора при настройке захватного устройства на положение "Груз взять" или "Груз отдать".

Цель изобретения — повышение надежности и уменьшение цикла времени погрузки (выгрузки) груза путем исключения ручного механизма управления и создания автоматической настройки захватного уст1736903 ройства в режиме чередования работы

"Груз взять" или Труа отдать", Операция "Груз взять" представляет собой загрузку захватного устройства в колодец, его автоматическую стыковку с такелажными кронштейнами груза и одновременное автоматическое взведение устройства на последующую операцию "Груз отдать".

Операция Труа отдать." представляет собой загрузку захватного устройства в колодец, его автоматическую отстыковку от такелажных кронштейнов груза, подъем устройства из колодца с автоматическим взведением захватного устройства на работу . "Груз взять".

Поставленная цель достигается тем, что центральный шток состоит из вала с выполненным на его внешней поверхности замк-. нутым зигзагообразным пазом, состоящим из короткого и длинного звеньев, содержащей упоры тяги с установленными на ней подпружиненными фиксаторами и стакана, снабженного штифтом, упорами и фигурным пазом, .причем стакан через упорный подь:ипник установлен на тяге с возможностью поворота и взаимодействует посредством штифта с зигзагообразным пазом вала, тяга посредством подпружиненных фиксаторов взаимодействует с фигурным пазом стакана, а упоры стакана взаимодействуют с упорами тяги в момент нахождения штифта в нижней части короткого звена зигзагообразного паза, захваты кинематически связаны с тягой.

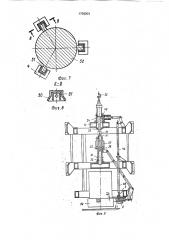

На фиг, 1 представлено захватное устройство, общий вид; на фиг, 2 — узел! на фиг. 1 (механизм управления устройством); на фиг.

3 — разрез.А — А на фиг, 2 (сечение по штоку, когда захватное устройство настроено в положение "Груз отдать"); на фиг. 4 — то же, захватное устройство настроено в положение "Груз взять"; на фиг. 5 — развертка поверхности вала; на фиг, 6 — разрез Б — Б на фиг. 3 и 4 (установка фиксатора); на фиг. 7— сечение по такелажным кронштейнам груза; на фиг. 8- разрез  — Bна фиг,,7; на фйг. 9 — устройство, висящее на кране с грузом, общий вид.

Грузозахватное устройство состоит из кольца 1 (фиг. 1), на котором установлены равномерно по окружности три кронштейна

2, имеющие отверстие 3. К кронштейнам 2 крепятся кронштейны 4, в отверстиях которых расположены захваты 5, На кольце 1 в полости кронштейна 2 расположены кронштейны 6. Кольцо 1 при помощи стоек 7 жестко крепится к кольцу 8. В центре кольца 8 имеется отверстие 9, На кольце 8 установлены три кронштейна 10, отверстия 11 которых расположены в плоскости захватов 5.

Кольцо 8 при помощи стоек 12 жестко крепится к кольцу 13. На кольце 13 жестко установлена балка 14, которая имеет отверстие 15. Отверстия 1Ü и 9 соосны между собой. На кольце 13 в плоскости захвата

5 установлены три кронштейна 16. В отверстии 15 установлен стакан 17, а в отверстии

9 — стакан 18 (фиг. 2). В стаканах 17 (фиг. I) и 18 (фиг. 2) расположен шток 19 (фиг. 1).

Шток 19 состоит из втулок 20 (фиг, 2).

Втулка 20 имеет кольцевой упор 21, паз 22, упорный подшипник 23, запресованную втулку 24 и три равномерно расположенных по окружности упора 25 (фйг. 2, 3 и 4), Втулка 20 (фиг. 1) шарнирно соединена с захватом 5 при помощи кронштейна 26, тяги 27, водила 28 и тяги 29, На втулке 20 установлены два подпружиненных фиксатора 30 (фиг. 3, 4 и 6). Во втулке 24 (фиг. 2) и стакане 17 (фиг. 1) установлен вал 31 (фиг. 2).

Вал 31 имеет возможность стыковаться с крюкам 32 (фиг. 1) крана(не показан). Вал 31 снабжен пазом 33, уступом 34, регулируемой гайкой 35 (фиг, 2), На вале 31 выполнен замкнутый зигзагообразный паз 36 (фиг,2 и 5), О который состоит в пределах 60 из вертикальных участков Г, Е, наклонных участков В, Д, К, И. Для обеспечения работоспособности в пазах участка В выполнены дополнительные пазы Л.

На подшипник 23 устанавливается поворотный стакан 37 (фиг. 2), который центрируется по диаметру вала 31, Поворотный стакан 37 снабжен штифтом 38, тремя упорами 39 (фиг. 2, 3 и 4) и шестью фигурными пазами 40 (фиг, 6). Каждый паз 40 состоит из вертикального участка К, горизонтального участка П и наклонного участка М, Штифт 38

{фиг. 2) своим торцом расположен в зигзагообразном пазе 36, Паз 33 (фиг, 1) взаимодействует со штифтом 41, который установлен на стакане 17, исключая поворот вала 31 (фиг. 2), На стакане 17 в плоскости захвата 5 установки блокирующий механизм 42, состоящий из подпружиненного фиксатора 43, корпуса 44, тяги 45, коромысла 46, тяги 47 и толкателя 48 (фиг. 1).

Кронштейн 4 имеет заходные конуса 49 (фиг. 1 и 7) и 50, которые обеспечивают центровку захватного устройства по такелажным кронштейнам 51 груза 52, Паз 22 (фиг. 2) втулки 20 находится в зацеплении со штифтом 53, установленным на стакане 18, исключая поворот втулки 20.

Захватное устройство работает следующим образом.

Захватное устройство стыкуется с крюком 32 крана и поднимается вверх, сначала поднимается вверх центральный шток 19, 1736903 пока гайка 35 (фиг. 2) не упрется в балку 14 (фиг. 8), при этом штифт 38 (фиг. 2) находится в одной из точек M (фиг. 5) паза 36 (фиг, 2), упоры 25 и 39 (фиг. 3) находятся во взаимном зацеплении и при подъеме штока 19 вверх точка M начинает поднимать стакан 37, а он, в свою очередь, поднимает втулку 20 (фиг, 2).

Так как втулка 20 кинематически связана с захватом 5, то он перемещается от центра и прячется за пределами конусной поверхности 49 (фиг. 1) кронштейна 4. Это обеспечивается размером (фиг, 5) хода вала 31 (фиг. 2) вверх. Торец 34 будет находиться выше защелки 43 (фиг. 8). В этом положении захватное устройство готово состыковаться с грузом 52, который находится в колодце, Заведя захватное устройство в колодец при помощи крана, оно начинает опускаться и своими бугелями (фиг. 1) ориентируется.

При достижении груза 52 захватное устройство своими конусными элементами 49 (фиг. 1) 50 (фиг. 2) центрируется окончательно и устройство устанавливается на груз 52 (фиг. 1), при этом толкатели 48 от взаимодействия с поверхностью такелажных кронштейнов 51 выводят из зацепления защелку

43 с упором 34 (фиг, 8) и вал 31 начинает опускаться, при этом, воздействуя боковой поверхностью наклонного участка Д паза 36 (фиг. 5) на штифт 38, поворачивает стакан 37 на заданный угол, При повороте стакана он своим фигурным пазом 40 (фиг; 6) (поверхностью M) утапливает фиксатор 30, который своим конусом начинает воздействовать на торец К стакана 32, исключая воэможность поворота стакана в обратную сторону, что гарантирует попадание штифта 38 в участок Г паза

36 (фиг. 5). После того, как движение вала 31 прекратится, он устанавливается на стакан

18 (фиг. 2), канаты крана прослабляются, что свидетельствует о готовности захватного устройства к выгрузке груза 52. Так как вал

31 кинематически связан с захватом 5, то при опускании вала 31 захваты 5 заходят в зоны такелажных кронштейнов 51 груза 52, в упоры 25 и 39 (фиг; 4) не взаимодействуют друг с другом, При подъеме захватного устройства вверх сначала вверх поднимается вал 31 до

5 упора его гайки 35 в балку 14 (фиг, 8), При этом подъеме вал 31 участком Г не может воздействовать на штифт 38 (фиг. 2) и стакан

37 кинематически не взаимодействует с захватами 5 (фиг. 8}. При подъеме вала 31

10 вверх (подъем вала 31 вверх равен примерно величине 1 (фиг. 2, 5) происходит подготовка захватного устройства для отстыковки от груза, которая заключается в том, что штифт 38 (фиг, 2) находится в зоне паза Л, а

15 второй фиксатор 30 опять воздействует на торец K стакана 37 (фиг. 6), направляя штифт. в участок В паза 36, и поэтому при установке груза 52 на землю (или в колодец) происходит отстыковка захватного устройства от та20 келажных кронштейнов, как было описано ранее, Таким образом, цикл работы захватного устройства повторяются и оно постоянно работает в режиме чередования "Груз

25 взять", "Груз отдать".

Формула изобретения

Захватное устройство для грузов с такелажными кронштейнами, содержащее несу30 щий элемент, связанные с ним захватные органы и подвижный в вертикальной плоскости шток, размещенный в несущем элементе и кинематически связанный с захватными органами, о т л и ч а ю щ е е с я

35 тем, что, с целью повышения надежности, шток включает вал, выполненный с зигзагообразным пазом на внешней поверхности, кинематически связанную с захватными органами втулку супорами и вертикально рас40 положенными подпружиненными пальцами, . установленный на втулке посредством упорного подшипника стакан, выполненный со штифтом, расположенным в зигзагообразном пазу вала, упорами для взаимодействия с упо45 рами втулки и фигурной проточкой, в которой расположены подпружиненные пальцы втулки, 1736903

1736903

1736903

17369ОЗ

1736903