Электролизер для переработки металлических отходов, содержащих благородные металлы, с растворимым взвешенным анодом

Иллюстрации

Показать всеРеферат

Изобретение относится к конструкциям электролизеров для получения благородных металлов из растворов при переработке металлических отходов. Цель изобретения - упрощение конструкции электролизера, повышение извлечения благородных металлов и степени разделения благородных и неблагородных металлов. Электролизер содержит реакционную емкость с дном, цилиндрический катод, верхний анодный и. катодный токГоподводы, диафрагму, разделяющую анодное и катодное пространства , накопитель с разгрузочным узлом , рабочий орган, размещенный в реакционной зоне. Электролизер снабжен подставкой с окнами, площадь которых составляет 60-80% от площади дна емкости. Анод расположен на подставке в центре катодного пространства. Анодный токоподвод выполнен в виде монолитного графитового цилиндра с графитовыми стержнями, установленными по периметру его верхнего основания и соединенными электрически вверху медным кольцом. Диафрагма выполнена в виде трубы из термообработанной поливинилхлоридной ткани, надетой на анодный токоподвод. Рабочий орган выполнен в виде цилиндрической червячной спирали с нормальным профилем, углом зацепления 15-60° и шагом, составляющим 0,2-0,3 от диаметра анодного токоподвода. 1 з.п. ф-лы, 1 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 С 25 С 7/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ, ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4789717/02 (22) 27.12.89 (46) 30.05.92. Бюл. ¹ 20 (71) Государственный центральный научноисследовательский, проектный и конструкторский институт драгоценных металлов и алмазов (72) Л.Л, Токарь, M.Ñ. Игумнов, M.Þ. Павлов и С.А. Ерофеев (53) 621.357.9(088.8) (56) Цветные металлы, 1985. ¹ 5, с. 21-25, (54) ЭЛЕКТРОЛИЗЕР ДЛЯ ПЕРЕРАБОТКИ

МЕТАЛЛИЧЕСКИХ ОТХОДОВ, СОДЕРЖА- .

ЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ, С РАСТВОРИМЫМ ВЗВЕШЕННЫМ АНОДОМ (57) Изобретение относится к конструкциям . электролизеров для получения благородных металлов из растворов при переработке металлических отходов, Цель -изобретения— упрощение конструкции электролизера, повышение извлечения благородных металлов и степени разделения благородных и неблагородных металлов, Электролизер содерИзобретение относится к металлургии благородных металлов и может быть использовано на предприятиях цветной металлургии для переработки .металлических отходов, содержащих благородные металлы, электролизом.

Известен электропизер для обеднения отработанных электролитов, содержащих цветные металлы, и рафинирования меди, включающий емкость, насыпные анод и катод, диафрагму, разделяющую анодное и катодное пространства, токоподводы, "ложное" дно с отверстиями для прокачки электролита, разгрузочное устройство.

<и! . Ы <и> 1 737023 А 1 жит реакционную емкость с дном, цилиндрический катод, верхний анодный и. катодный токоподводы, диафрагму, разделяющую анодное и катодное пространства, накопитель с разгрузочным узлом, рабочий орган, размещенный в реакционной зоне. Электролизер снабжен подставкой с окнами, площадь которых составляет 60 — 80 от площади дна емкости.

Анод расположен на подставке в центре катодного пространства, Анодный токоподвод . выполнен в виде монолитного графитового цилиндра с графитовыми стержнями, установленными по периметру его верхнего основания и соедйненными электрически вверху медным кольцом, Диафрагма выполнена в виде трубы из термообработанной поливинилхлоридной ткани, надетой на анодный токоподвод. Рабочий орган выполнен в виде цилиндрической червячной спирали с нормальным профилем, углом зацепления 15-60 и шагом, составляющим

0,2 — 0,3 от диаметра анодного токоподвода.

1 з.п. ф-лы, 1 ил., 1 табл.

Однако данный электролизер не обеспечивает разделения и комплексного извлечения растворенных в электролите металлов, Наиболее близким по технической сущности к предлагаемому является электропизер УЛ для электрохимического анодного растворения металлических отходов, (стружки и т.п.) представляющий собой реакционную емкость с цилиндрическими катодом и анодом, разделенными диафрагмой, и рабочим органом, жестко связанным с виброприводом. Эпектролизер снабжен

1737023

40

50 гакже загрузочным и разгрузочным устройствами.

Однако известный электролизер не может обеспечить высокую степень разделения благородных и неблагородных металлов, которые имеют близкие электродные потенциалы, Кроме того, устройство имеет сложнук> конструкцию, связанную с использованием вибротехники, Цель изобретения — создание электролизера, обеспечивающего повышение степени разделения благородных и неблагородных металлов из сплавов, упрощение конструкции электролизера, повышение извлечения благородных металлов, Поставленная цель достигается тем, что в электролизере для рафинирования металлических отходов, содержащих благородные металлы, включающем реакционную емкость, цилиндрический катод, верхний анодный и катодный токоподводы, диафрагму, разделяющую катодное и анодное пространства, накопитель с разгрузочным узлом, агитатор взвешенного слоя с рабочим органом в реакционной зоне, анод располо>кен в центре катодного пространства, анодный токоподвод выполнен в виде монолитного графитового цилиндра, причем по периметру верхнего основания цилиндра установлены графитовые стержни, которые замкнуты в ьерхней части медным кольцом, цилиндр расположен на подставке, имеющей окна, площадь которых составляет 60—

80% от площади дна, а диафрагма выполнена в форме трубы из термообработанной поливинилхлоридной. ткани, надетой на анодный токоподвод, рабочий орган выполнен в виде цилиндрической червячной спирали с шагом. составляющим 0,20,3 от длины спирали, углом зацепления

15-60, диаметром 0,2 — 0,3 от диаметра графитового цилиндра.

Сущцость конструктивного выполнения электролизера для переработки металлических отходов,,îäåðæàùèõ благородные металлы, заключается в том, что совокупность заявляемых отличительных признаков (взаимное расположение катода и анода, конструкция анодного токоподвода, подставка анодного токоподвода, соотношение площади поверхности отверстий подставки анодного токоподвода, строение рабочего органа) определяет контакт отходов с токоподводом по всему объему, постоянное обновление растворяемЬй поверхности отходов, простоту разгрузки. продуктов электролйза, легкость обслуживания электролизе ра.

8 результате происходит не только растворение компонентов, но и их разделение по продуктам (одни остаются в анодном продукте, другие переходят в.раствор, третьи также переходят в раствор, а затем в виде товарного продукта осаждаются на катоде). Так, например, при переработке низкопробного сплава, содер>кащего медь, серебро, железо, цинк, установлено, что медь, цинк, железо переходят в раствор, где остается почти все железо и цинк, а медь из раствора осаждается на катоде. Серебро полностью остается в анодном остатке.

Обоснование параметров, Изготовление окон подставки площадью менее 60 % от общей площади дна не обеспечивает свободного падения катодного продукта в бункер-накопитель, т,е. при достижении электрохимической селекции небла городн ых компонентов затруднено удаление катодного продукта из реакционного пространства, Кроме того, возможен перегрев, что приводит к уменьшению скорости растворения компснентов сплава и может также привести к замыканию катода и анода накоротко.

Увеличение площади. окон более 80% от . всей площади дна не увеличивает степень разделения компонентов, но существенно уменьшает надежность конструкции, Термообработка диафрагмы проводится для увеличения жесткости поливинилхлоридной ткани и придания ей определенной формы, а также для уменьшения микроотверстий ткани, что обеспечивает невозможность перехода твердых частиц перерабатываемых отходов из анодного пространства в катодное, т.е. обеспечивает высокую степень разделения компонентов, Интервалы угла зацепления 15 — 60 и диаметра спирали 0,2 — 0,3 от диаметра анодного токоподвода с шагом 0,2 — 0,3 от длины спирали обеспечивает наиболее полное перемешивание анодного слоя при переработке материалов в широком диапазоне крупности.

Как меньшие, так и большие значения заявленных параметров спирали не обеспечивают контакта электролита во всем.объеме сплава, что снижает селективность разделения, Совокупность этих признаков, а именно взаимное расположение анода и катода, наличие анодного токоподвода, состоящего из графитового цилиндра с ввинченными в него графитовыми стержнями, термообработаиной поливинилхлоридной диафрагмы, .цилиндрической червячной спирали,. подставки под анодный токоподвод с площадью окон 60 — 80% от площади дна, а также размеры рабочего органа, обеспечивают повышение степени разделения благо1737023 родных и неблагородных металлов в 1,2 раза больше, чем в прототипе. а также упрощает конструкцию аппарата, Таким образом, совокупность отличительных признаков сообщает новое свойство, а именно контакт по всему объему анода, высокую степень разделения компонентов и получение их в виде товарных продуктов.

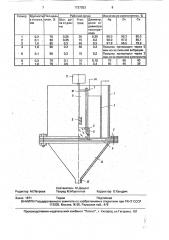

На чертеже представлен предлагаемый электролизер, общий вид.

Электролизер содержит реакционную емкость 1, катод 2, подставку 3 для насыпного анода с окнами 4, анодный токоподвод

10 в виде монолитного графитового цилиндра

5, установленного в центре подставки 3, 15 графитовых стержней 6, установленных по периметру верхнего основания графитового цилиндра 5, медное кольцо 7, замыкающее графитовые стержни в их верхней части, диафрагму 8, выполненную в форме трубы 20 из поливинилхлоридной ткани, установленной на подставке 3, внутри которой расположен графитовый цилиндр 5, рабочий орган 9 в виде червячной спирали, шток 10, мотор 11 и бункер-накопитель 12 с разгру- 25 зочным узлом 13.

Предлагаемый электролизер работает следующим образом.

Гранулированный сплав, содержащий серебро, медь, цинк, железо, засыпают 30 внутрь диафрагмы 8 на поверхность анодного токоподвода 5. Материал перемешива- . ют с помощью мотора 11 и червячной . спирали 9, затем подключают постоянный ток, который подводят через анодный токо- 35 подвод к сплаву, что приводит к растворению более электроотрицательных компонентов сплава.

Эти компоненты переходят в электролит, а затем, пройдя через диафрагму 8, 40 осаждаются на катоде 2. Катодный осадок— медный порошок — падает через окна 4 в бункер-накопитель 12, а по окончании электролиза удаляется через разгрузочный узел

13. 45

По окончании электролиза диафрагму 8 с анодным токоподводом вынимают из электролизера для удаления анодного продукта — концентрата благородных металлов.

Пример. Гранулированный сплав, 50 содержащий 55% Ag; 33,5% Си; 11,3% Zn;

0,2% Fe, загружают в электролизер. В качестве электролита используют 20%-ный раствор серной кислоты, которым заполняют рабочее пространство электролизера, 55

Включают электродвигатель червячной спирали, скорость вращения 30 об/мин.

Подают напряжение на электролизер, потенциал анода +0,55 В. После проведения процесса получают раствор, содержащий 2п и Fe, катодный продукт — порошок меди, и анодный продукт — концентрат серебра (90%).

Порошок меди и концентрат серебра после промывки и сушки являются готовыми продуктами для рафинирования и аффинажа, В анодном продукте получено черновое серебро (извлечение 98%), в катодном продукте — черновая медь (извлечение 80%), в электролите — цинк (извлечение 80%) и железо (извлечение 98%).

В таблице приведены данные по влиянию заявленных соотношений на процесс переработки металлических отходов.

Формула изобретения

1. Электролизер для переработки металлических отходов, содержащих благородные металлы, с растворимым взвешенным анодом, содержащий реакционную емкость с дном, цилиндрический катод, верхний анодный и катодный токоподводы, диафрагму, разделяющую анодное и катод. ное пространства, накопитель с разгрузочным узлом и рабочий орган, размещенный в реакционной зоне для создания взвешенного слоя, отл и ча ющий с я тем, что, с целью упрощения конструкции электролизера, повышения извлечения благородных металлов и степени разделения благородных и неблагородных металлов, он снабжен подставкой с окнами, площадь которых составляет 60 — 80% от площади дна емкости, анод расположен на подставке в центре катодного пространства, анодный токоподвод выполнен в виде монолитного графитового цилиндра с графитовыми стержнями, установленными по периметру его верхнего основания и соединенными электрически вверху медным кольцом, диафрагма выполнена в виде трубы из термообработанной поливинилхлоридной ткани, надетой на анодный токоподвод, а рабочий орган выполнен в виде цилиндрической червячной спирали.

2. Электролизер по и. 1, о т л и ч а юшийся тем, что спираль выполнена с нормальным профилем, углом зацепления

15 — 60 и шагом, составляющим 0,2-0;3 от диаметра анодного токоподвода, 1737023

Составитель М,Дицент

Редактор M.Ïåòðoâà ТехредМ.Моргентал Корректор O.Êóíäðèê

Заказ 1871 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва. Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород. ул.Гагарина, 101