Способ окислительной стабилизации формованного изделия из полиакрилонитрила в процессе получения углеродных материалов

Иллюстрации

Показать всеРеферат

Использование: в технологии химической промышленности как сырье для получения углеродных волокон. Сущность изобретения: формованное изделие из полиакрилонитрила облучают потоком лазерного излучения длиной волны 10,6 мкм. Поток модулирован по интенсивности частотой 70-80; 90-100 Гц и, соответственно, дозой 22-25; 18-20 Дж/см2 и временем 0,1 и 0,8 с. 2 табл. со С

СОЮЗ СОВЕТСКИХ

СОЦИАЛ ИСТИЧ Е СКИХ

РЕСПУБЛИК (5!)5 D 01 F 9/22

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4752393/05 (22) 23.10,89 (46) 30,05.92. Бюл. ¹ 20 (71) Ленинградский институт текстильной и легкой промышленности им. С.М.Кирова (72) К.Е.Бояркин, Н.В.Платонова, И.Б.Клименко, М.Л,Сыркина, Б.А.Виноградов, С.П.Майбуров и Б.М.Тараканов (53) 677,494 (088.8) (56) Патент США

¹ 4526770, кл, D 01 F 9/22, опублик. 1985.

Авторское свидетельство НРБ № 32791, кл. D 01 F 9/22, 1982.

Силинь Э.А, и др. Исследование структурных превращений полиакрилонитрила под воздействием инфракрасного излучения. — Электрохимия, 1966, т. 2, N" 1, с, 117 — 121.

Изобретение относится к получению синтетических материалов, а именно к способам термической обработки полиакрилонитрильного (ПАН) сырья при получении углеродных материалов.

Известны различные способы обработки ПАН сырья с целью оптимизации стадии окислительной стабилизации.

Известен способ, заключающийся в пропитке волокон на основе сополимеров акрилонитрила (АН) карбоновой кислотой, что приводит к сокращению времени окисления, Известен способ предварительной обработки ПАН сырья раствором HzOz в 5—

25%-ном растворе гидроксида Na, что также сокращает время окислительной стабилизации.,, Ы» 1737037 А1 (54) СПОСОБ ОКИСЛИТЕЛЬНОЙ СТАБИЛИЗАЦИИ ИЗДЕЛИЯ ИЗ ПОЛИАКРИЛОНИТРИЛА В ПРОЦЕССЕ ПОЛУЧЕНИЯ

УГЛЕРОДНЫХ МАТЕРИАЛОВ (57) Использование: в технологии химической промышленности как сырье для получения углеродных волокон. Сущность изобретения: формованное изделие из полиакрилонитрила облучают потоком лазерного излучения длиной волны 10,6 мкм.

Поток модулирован по интенсивности частотой 70 — 80; 90 — 100 Гц и, соответственно, дозой 22 — 25; 18 — 20 Дж/см и временем 0,1 и 0,8 с. 2 табл.

Недостатком данных способов является незначительное сокращение продолжительности стадии окисления. Кроме того, рассмотренные способы не способствуют значительному снижению экзоэффекта при термообработке, что приводит к деструкции и снижению качества углеродного материала. Модификация сырья химически активными веществами также сопровождается нежелательными деструкционными и роцессами.

Наиболее близким к предлагаемому является способ предварительной обработки

ПАН, заключающийся в облучении материала ИК-излучением, что приводит к ускорению процесса окисления.

Данный способ предварительной обработки ПАН сырья имеет следующие недостатки:

1737037 низкая мощность воздействия и вследствие этого большая продолжительность облучения (например, ПАН пленки толщиной 8 — 12 мкм для сколько-нибудь заметного ускорения процесса окисления требуется облучать 30 — 60 мин), а интенсификация процесса предварительной обработки невозможна, так как при увеличении мощности

ИК-источника начинают идти неконтролируемые процессы деструкции ПАН за счет экзоэффекта, что снижает качество углеродного материала; использование в качестве источника

ИК-излучения ксеноновой лампы высокого давления с широким спектром излучения в диапазоне 0,1 — 5 мкм, что приводит к деструкции полимера за счет воздействия излучения в ультрафиолетовой и видимой областях, а применение светофильтров с целью монохроматизации источника в ИКобласти спектра еще больше снижает мощность воздействия и, следовательно, эффективность обработки; сложность условий облучения (образец находится в вакууме 10 — 10 мм рт. ст.), затрудняющая промышленное использование способа; принципиальная неправильность выбора условий облучения (облучение проводится в вакууме, а не на воздухе), что также приводит при дальнейшей обработке сырья к низкому качеству углеродного материала.

Цель изобретения — значительное сокращение времени технологического процесса получения углеродного материала за счетускорения образования полисопряженных структур в волокнах и пленках при одновременном повышении качества получаемых углеродных материалов и упрощение условий облучения, Поставленная цель достигается тем, что

ПАН волокно или пленку подвергают предварительному облучению потоком лазерного излучения с длиной волны 10,6 мкм, модулированным по интенсивности частотой соответственно 70-80; 90-100 Гq„дозой соответственно 22 — 25; 18 — 20 Дж/см и временем облучения соответственно 1,0 и 0,8 с, Пример 1. Проводят облучение технического ПАН жгутика с линейной плотностью 857 текс (линейная плотность элементарного волокна 0,17 текс), плотностью 1,194 г/см . В качестве источника излучения используют COz-лазер ЛГН-701 с длиной волны 10,6 мкм, мощность которого регулируют в пределах 10 — 60 Вт. Для равномерного распределения интенсивности по диаметру пучка проводят его расфокусировку с последующим диафрагмированием более равномерного участка.

5G

ПАН жгутик в изометрических условиях линейно перемещается относительно неподвижного луча. Плотность дозы падающего на образец лазерного излучения 15 — 35

Дж/см изменяется путем регулирования скорости перемещения жгутика (1,67. 10

5 10 м/с). Для обеспечения одинакового времени воздействия по всему пятну засветки отверстие использованной диафрагмы имеет форму квадрата со стороной 7 мм.

Облучение проводят на воздухе при комнатной температуре. Для модуляции излучения используют дисковый (при скважности 1) механический обтюратор, позволяющий модулировать поток лазерного излучения частотой 10 — 5000 Гц с глубиной модуляции 1.

Для сравнения результатов предварительной обработки по предлагаемому и известному способам параллельно с лазерным облучением часть образцов подвергают облучению по известному способу, Кроме того, для контроля проводят анализ времени окисления и качества углеродного сырья, полученного из предварительно необработанного (исходного) ПАН жгутика.

Время окисления исходного образца, образцов, подвергнутых облучению ИК-лампой и СО -лазером, определяют после окисления до достижения одинаковой плотности. После окисления образцы карбонизируют и находят разрывную прочность (на моноволокнах) и прочность B петле (на жгутиках) получаемых углеродных волокон.

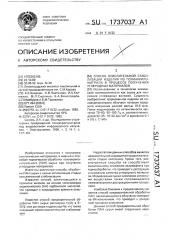

В табл. 1 приведены результаты испытаний.

Полученные данные показывают положительный эффект от облучения ПАН волокон излучением ИК-лазера: по сравнению с известным способом сокращается время окисления, улучшается качество углеродных волокон. Кроме того, из данных табл. 1 (испытания 1.3.1 — 1.3.10).видно, что оптимальными параметрами облучения ПАН волокон являются следующие: частота модуляции

70 — 80 Гц, доза 22 — 25 Дж/см, время облучения 1 с, П р и.м е р 2. Проводят облучение ПАН пленки толщиной 18 мкм, полученной из раствора ДМФА и термоориентированной растяжением до кратности А 7. Методика облучения аналогична примеру 1, Методика предварительной обработки излучением ИК-лампы такая же, как в известном способе, В табл. 2 приведены результаты испытаний.

Из данных табл. 2 видно, что предварительная обработка ПАН пленки лазерным излучением дает положительный эффект— сокращается время окисления, несколько

1737037

Параметр« облучения, время окисления и прочностные парэ». тры углеродных волокон

Испытан»" j Натериал

Длина волны Время окисиэгучения, пения, ч мкн

Про ность в петле, сН/текс

Разрывная прочность, кгс/мнэ

Плотность розы облучения, пм/смэ

Частота

»lОлуляцин гц

Время облучения, с

10,8+3,1

10,1 + 3,2

292+ 9

244 2 21

17+1

ПАН жгутик, исходный

Al Н мгутик, обруче»ныл И!;- . па»пой

1.!

16 ь !

36о0

0,1-5,0

1,2

1,1

1. !.

1-3.-

1.3,3

1,3.4

3.5

1.3.6 !.3.7

1.3.8

1.3 .9

1.3.!0

11,6+ 2,9

12,1» 2,2

16,8 + 2,0

10,6

10,6

10,6

10,6

10,6

10,6

10,6

10,6

10,6

10,6!

3 =1

11+ !

1 1

305= !9

311+ !о

343 18

1ОО

0,80

0,88

1,00

1,08

1,20

1,00

1,00

1,00

1,00

ПРИ нгутик, оолученный лазеры м излучением

22

27

14,2 ь2

14,9 + c2,1

16, +2,0

13» 1 !

2 З 1

11+1

29п» 22 329» 20

342» 18 пп ь

Нэо " эгтся рзэруыс-. г осраэц прп облучен„и

Табло ца

Парамгтры ослучгния, аэгмч окисления, оаэрывнэя поочность и удел»-ое ооъгмное электрическое сопротиэлание углеролного материагэ

Натериаг. ! !

Испыyàí:ÿ

Врем» облучения, С

Плотность дозы облучения» пм/см1

Частотз Длина волы модуляции, излучения, гц мкм

Вреня окис- Разрывная пения, ч прочность, ггс/смэ

r Удельное объеммпе электрическое сопротивление, Ом.см

РРН пгг»ка, исход0,36 + 0,21

0,2» 3 0,16

1аэ 2

2,1+ 1,7

1,5+ +1,2

». эя

ГРН очанка, облучг»нэп ИН-лампой

»прототип)

ПАН пленка, оолучгнная лазер»ни малу»гнием

2.2

900 — 1800

0,1-5,0

17»о2 .. з

2.3

2 2

2. !.3

2.3.4

2.3.5

2.3.6

2.3.7

2.".8

2,8»1,5

3,2+ 1,2

6, !+ +1,1

0,60

0,72

0,80

0,9-

0,80

0,80

0,80

0,80

18

23

2О

20!

0,6

10,6

10,6

10,6

10,6

10,6

10,6

10,6

10О

110

15 2

14- 2

13+ 2

0,21 0,13

О,!1+ 1,2

0,06+ 0,0»!

4 т.2

14=2

13 2

4,!+ 1,2

76 1,2

6,0+ 1,!

0,13» 0,07

0,09з 0,05

0,06 + 0,0» е

Наб.-сдается раэру ение пле к» э зонг воздгйствнч иэлу»гния

Составитель Б, Тараканов

Техред М,Моргентал Корректор Т. Малец

Редактор M. Петрова

Заказ 1872 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101 растет разрывная прочность и уменьшается удельное объемное электрическое сопротивление углеродного материала, полученного из ПАН пленок, что важно при использовании технологии лазерной обработки для получения прочных проводящих слоев в полимерной матрице.

Из табл. 2 (испытания 2.3.1 — 2.3.8) также видно обоснование оптимальных параметров лазерного облучения ПАН пленок, а именно частота модуляции 90 — 100 Гц, доза

18 — 20 Дж/см, время облучения 0,8 с.

Таким образом, в сравнении с известным предлагаемый способ предварительного окисления полиакрилонитрильного сырья в процессе получения углеродного материала позволяет значительно сократить время окисления и одновременно улучшить качество получаемого углеродного материала при упрощении условий облучения.

Формула изобретения

5 Способ окислительной стабилизации формованного изделия из, полиакрилонитрила в процессе получения углеродных материалов предварительным облучением и термообработкой на воздухе, о т л и ч а ю10 шийся тем, что, с целью упрощения процесса и улучшения эксплуатационных свойств углеродных материалов, облучение осуществляют потоком лазерного излучения с длиной волны 10,6 мкм, модулирован15 ным по интенсивности частотой 70 — 80;

90 — 100 Гц и, соответственно, дозой 22-25;

18 — 20 Дж/см и временем 0,1 и 0,8 с, Таблица 1