Способ сушки растворов и суспензий

Иллюстрации

Показать всеРеферат

Использование: для сушки растворов и суспензий путем их распыления. Сущность изобретения: раствор или суспензии подают встречно теплоносителю, состоящему из центрального и периферийного потоков, при этом периферийный поток формируют из вертикальных вихрей и сменные вихри закручивают относительно друг друга в противоположных направлениях, а центральный поток теплоносителя формируют из радиальных потоков, каждый из которых подают между смежными вертикальными вихрями, имеющими с ним одно направление. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (l9) (I I) (я)э F 26 В 3/12

ГОСУДАРСТВЕ I+IblA КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Од

К) (лЭ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4756682/06 (22) 03. 31.89 (46) 30.05.92. Бюл. М 20 (71) Всесоюзный научно-исследовательский институт химической промышленности (72) Э.Г. Медведев. В.А Романов, Н.И. Рышкевич, А.Г.Забродский, В,В. Палиенко, M.M. Палласма и В.В. Зайцев

4Ь (53) 66.047.751(088,8) (56) Патент Японии

М 61-51921, кл. F 26 В 3/12, опублик. 1986. (54) СПОСОБ СУШКИ РАСТВОРОВ И СУСПЕНЗИЙ

Изобретение относится к технике сушки распылением и может быть использовано для обезвоживания растворов и суспензий в, химической, пищевой, фармацевтической и других отраслях промышленности.

Известен способ распылительной сушки в потоке теплоносителя путем распыле.ния материала навстречу восходящему теплоносителю, разделенному на центральный поток и периферийный поток с относительным расходом теплоносителя (0,5 от его суммарного объема).

Известный способ позволяет несколько интенсифицировать тепло- и массоперенос и увеличить производительность сушилки,. однако при таком решении возможны случаи перегрева стенок камеры и возгорания продукта, налипшего на стенках вблизи подводящих патрубков. В результате приходится вести процесс сушки при более низкой начальной температуре подаваемого теплоносителя, что не позволяет в достаточной мере интенсифицировать процесс теп(57) Использование: для сушки растворов и суспенэий путем их распыления. Сущность изобретения: раствор или суспензии подают встречно теплоносителю, состоящему из центрального и периферийного потоков, при этом периферийный поток формируют из вертикальных вихрей и сменные вихри закручивают относительно друг друга в противоположных направлениях, а центральный поток теплоносителя формируют из радиальных потоков, каждый из которых подают между смежными вертикальными вихрями, имеющими с ним одно направление. 2 ил. ло- и массопереноса. Кроме. того, при вводе центральной части потока происходитчастичное разрушение периферийного вращающегося слоя, что в свою очередь дополнительно снижает эффект закрутки периферийного потока.

Цель изобретения — интенсификация процесса сушки растворов и суспензий.

Поставленная цель достигается тем, что согласно предлагаемому способу при сушке растворов и суспензий путем их распыления встречно теплоносителю, состоящему из центрального и периферийного потоков, последний формируют иэ вертикальных вихрей, при этом смежные вихри закручивают относительно друг друга .в противоположных направлениях, а центральный поток теплоносителя формируют из радиальных потоков, каждый иэ.которых подают между смежными вертикальными вихрями, имеющими с ним одно направление.

Применение предлагаемого способа позволит наряду с увеличением козффициен1737236 тов.тепло- и массообмена обеспечить равномерное распределение теплоносителя по сечению сушильной камеры и возможность работы при высоких начальных температурах теплоносителя.

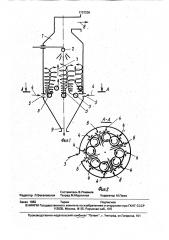

На фиг. 1 представлена схема распылительной башни, на фиг, 2 — разрез А-А на фиг. 1.

Распылительная башня содержит сушильную камеру 1 с распылителем 2 в верхней части, линию 3 подвода теплоносителя с отводами 4 для подачи периферийного потока, состоящего из вертикальных вихрей

5, и отводами 6 для подачи центрального потока 7, линию 8 отвода отработанного теплоносителя и линию 9 отвода высушенного продукта.

Предлагаемый способ осуществляется следующим образом.

Высушиваемый материал, например композицию синтетического моющего средства (CMC) влажностью 45 — 40 дисперги. руют с помощью распылителя 2 в верхней части сушильной камеры 1, Через отводы 4 и 6 в нижнюю часть камеры 1 подаются соответственно периферийный и центральный потоки, При этом периферийный поток формируют из верти кальных вихрей 5, в котором смежные вихри закручивают относительно друг друга в противоположных направлениях, а центральный поток — из радиальных потоков 7, каждый из которых подают между смежными вертикальными вихрями, имеющими с ним одно направление.

Количество отводов для формирования центрального потока (не менее трех) выбирается из условий создания равномерного поля скоростМ в центре сушильной камеры. При этом, поднимаясь вертикально, центральный поток занимает в сушильной камере объем, ограниченный периферийными вертикальными вихрями.

Внутри каждого вихря скорость теплоносителя возрастает от центра к периферии. Поэтому наиболее крупные частицы, попадая в периферийную зону (где самые высокие коэффициенты тепломассообмена), могут переходить в переферийные зоны соседних вихрей при их контакте по высоте камеры. Это увеличивает время сушки наиболее крупных частиц. В то же время с уменьшением размера частиц внутри каждого вихря.от периферии к центру сокращается их еуемя пребывания в сушильной камере, Тжим образом происходит саморегулирование интенсивности сушки полидисперсных частиц и выравнивание их конечной влажности. Кроме того, каждый вихрь является. сепарационной камерой, 30

55 дой части композиции за счет присутствия сухих частичек s капле исключают раздувание гранул при сушке, делают их монолитными, более прочными, способствуют увеличению насыпной плотности, Взаимная подкрутка вихрей, постоянные обновления и турбулиэация пограничных слоев у стенки камеры и на границе с центральным потоком позволяют значительно увеличить коэффициент тепломассообмена по сравнению со способом-прототипом, а незначительная поверхность контакта теплоносителя со стенкой камеры и постоянное обновление пограничного слоя позволяют увеличить начальную температуру теплоносителя, что, в свою очередь, дополнительно увеличивает влагонапряженность и повышает производительность сушильной башни либо снижает расход топлива на сушку.

Теплоноситель для формирования центрального потока, подаваемый по линии 3 и отводам 6, не разрушает периферийный nQ" ток, а дополнительно подкручивает смежные с ним вихревые потоки.

Исходя из аналогии между процессами тепло- и массопереноса, расчеты сушилок часто производят на основе теплообмена капель с потоком теплоносителя, в том числе на основе опытных значений объемных коэффициентов теплопередачи или удельной влагонапряженности сушильной камевнутри которой помимо разделения на мелкие и крупные гранулы, опускающиеся вниз (готовый продукт), в центральной части вихря происходит унос пылеобразных фракций

5 в верхнюю часть сушильной камеры. Последняя, попадая под факел распыляемой композиции, служит зародышами гранул иного качества. При этом изменяется и механизм сушки, положительно влияющий на

10 качество продукта и технико-экономические показатели процесса.

Композиция CMC является суспензией с содержанием твердой части 60 — 65% Пылеобразные продукты (практически моно15 дисперсные), внедряясь в капли СМС, не растворяются, а вытесняют к поверхности капли и впитывают ее ("подсушивают"). Наличие твердых частичек примерно одинакового и малого размера внутри капли

20 ускоряет процесс сушки: не образуется сплошная корка, имеющая большое диффузионное сопротивление, так как влага распределена между отдельными твердыми частичками и легкодиффундирует между ни25 ми, диффузия же влаги внутрь каждой сухой частички также не лимитирует скорость процесса ввиду небольшого размера последней (большие поверхности), Кроме того, высокие влагопроводность частицы и наличие твер1737236 6 ры. Такой подход тем более правомерен при сушке композиции СМС, когда процесс протекает практически при постоянной скорости (влажность готового продукта 10 ).

Эксперименты по определению влия- 5 ния аэродинамической обстановки в сушилке на интенсификацию процессов тепло- и массопереноса проводились на лабораторной установке, представляющей собой стеклянную модель распылительной сушил- 10 ки (Ф-75 мм, L&00 мм) с теплоизоляцией, в которой движение диспергированного продукта (H20) и теплоносителя организовано по принципу противотока. 8 процессе опытов, проводимых в идентичных условиях, 15 определялась влагонапряженность сушильной.камеры при различных вариантах подвода теплоносителя.

При этом, перемещая распылитель по высоте модели, находили положение, при 20 котором температура на выходе составляла

100 С (при входе 300 С}, определяли объем сушильной камеры.

Основные показатели процесса сушки представлены в таблице. 25

Из таблицы следует, что при организации процесса сушки по предлагаемому способу снимается максимальное количество влаги с единицы объема сушильной камеры (на 25 больше, чем по способу-прототипу).

Таким образом, использование предлагаемого способа позволяет поддерживать эффективный аэродинамический и тепловой режимы в сушилке, что обеспечивает увеличение влагонапряженности (производительности) примерно на 25 по сравнению с известными способами и одновременно устраняет подгорание материала на стенках башни и повышает экономичность процесса сушки.

Формула изобретения

Способ сушки растворов и суспензий путем их распыления встречно теплоносителю, состоящему иэ центрального и периферийного потоков, отличающийся тем, что, с целью интенсификации процесса сушки, периферИйный поток теплоносителя формируют из вертикальных вихрей, при этом смежные вихри эакруч,лвают относительно друг друга в противоположных направлениях, а центральный поток теплоносителя формируют из радиальных потоков, каждый из которых подают между смежными вертикальными вихрями, имеющими с ним одно направление .

1737236

4 8

Составитель В.Романов

Редактор Л.Веселовская Техред М.Моргентал Корректор М.Пожо

Заказ 1882 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Рэушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород. ул,Гагарина, 101