Устройство для раскалывания плодовых косточек

Иллюстрации

Показать всеРеферат

Изобретение относится к пищевой промышленности и предназначено для раскалыванияплодовыхкосточек , преимущественно абрикосовых, Цель изобретения - повышение качества раскалывания за счет предотвращения повреждения ядра косточек. Рабочая поверхность раска/ лывающего механизма 10 и транспортирующий элемент 8 выполнены зубчатыми и образуют зубчатую пару. В нижней части бункера 1 установлен питатель в виде зубчатого барабана 2, выпускной патрубок которого расположен непосредственно над транспортером 7. Раскалывающий механизм 10 подпружинен пружиной и смонтирован с возможностью изменения радиального зазора зубчатой пары посредством винта. Косточки из бункера 1 зубчатым барабаном 2 равномерно и предварительно сориентированно подаются на зубчатый транспортер. В ячейках 9 с треугольным сечением косточки устанавливаются в положение, при котором их плоскость , проходящая по шву, перпендикулярна горизонтальной оси транспортера. В таком положении равномерно и с постепенно увеличивающимся усилием они сдавливаются плоской поверхностью усеченного зуба раскалывающего механизма 10. В результате скорлупа раскалывается по шву на две половинки , сохраняя целостность ядра косточки . 2 ил. 4 Г (Л ы ш 10 ы о Фиг 1

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (Sl)5 А 23 N 5/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

МФ (21) 4657419/13 (22) 01,03,89 (46) 07.06,92,Бюл. ¹ 21 (71) Сырдарьинский государственный педагогический институт им. Г.Г.Гуляма (72) Г,Шакиров и Э,Ташбаев (53) 631,361,74 (088,8) (56) Авторское свидетельство СССР

N 827016, кл. А 23 N 5/00, 1981.

Авторское свидетельство СССР

¹ 760932, кл. А 23 N 5/00, 1980.

Патент США

¹ 4468711,,кл. А 23 N 5/00, 1984.

Авторское свидетельство СССР

N 235486, кл. А 23 N 5/10, 1969. (54) УСТРОЙСТВО ДЛЯ РАСКАЛЫВАНИЯ

ПЛОДОВЫХ КОСТОЧЕК (57) Изобретение относится к пищевой промышленности и предназначено для раскалывания плодовых косточек, преимущественно абрикосовых, Цель изобретения — повышение качества раскалывания за счет предотвращения повреждения ядра косточек. Рабочая поверхность раска„„SU ÄÄ 1738236 А1 лывающего механизма 10 и транспортирующий элемент 8 выполнены зубчатыми и образуют зубчатую пару. В нижней части бункера 1 установлен питатель в виде зубчатого барабана 2, выпускной патрубок которого расположен непосредственно над транспортером 7. Раскалывающий механизм 10 подпружинен пружиной и смонтирован с возможностью изменения радиального зазора зубчатой пары посредством винта. Косточки из бункера 1 зубчатым барабаном 2 равномерно и предварительно сориентированно подаются на зубчатый транспортер. В ячейках 9 с треугольным сечением косточки устанавливаются в положение, при котором их плоскость, проходящая по шву, перпендикулярна горизонтальной оси транспортера, В таком положении равномерно и с постепенно увеличивающимся усилием они сдавливаются плоской поверхностью усеченного зуба раскалывающего механизма 10, В результате скорлупа раскалывается по шву на две половинки, сохраняя целостность ядра косточки. 2 ил, 1738236

Изобретение относится к пищевой промышленности и предназначено для раскалывания плодовых косточек, преимущественно абрикосовых, персиковых, сливовых, а также может быть использовано для раскалывания миндаля.

Известно устройство для извлечения ядер из орехов, содержащее питатель, транспортирующий узел, выполненный в виде ленточных транспортеров, обращенных к другому своими рабочими ветвями, по продольной оси которых выполнены профильные пазы овальной формы, ножевой узел и приспособление для отделения ядер от скорлупы.

Недостатком данного устройства является то, что для извлечения ядер орехи необходимо предварительно разрезать на две части, т.е. не обеспечивается целостность ядра ореха.

Известна также машина центробежного типа для обрушения плодовых косточек.

Эта машина содержит цилиндрический вертикальный корпус, внутри которого концентрично установлен цилиндр с закрепленным на его внутренней стенке винтовым перфорированным лотком, загрузочный бункер с выводящим патрубком, дисковый ротор с радиальными лотками, привод ротора и деку с пластинками, закрепленными на ее ободе.

Недостатком этой машины является то, что в результате центробежного обрушения косточек их ядра значительно повреждаются, Известно устройство для раскалывания орехов с раскалывающими узлами возвратно-поступательного типа, содержащее бункер, питатель, транспортер с ячеистым грузонесущим органом и расположенные.в ряд раскалывающие узлы, Наличие в известном устройстве множества раскалывающих узлов усложняют его конструкцию, Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является устройство для раскалывания миндаля, содержащее бункер, сортировочные барабаны, расположенные под ними питатель для ориентировочной и поштучной подачи миндаля, раскалывающие элементы в виде вальцев, расположенный под вальцами транспортера с ячеистым грузонесущим органом разделительный механизм и емкости для сбора ядра и скорлупы.

Питатель устройства состоит из бункера, выполненного в виде параллельно расположенных сужающихся фигурных каналов и набора дисков с радиальными

55 ячейками, посаженных с зазором на вал, между которыми установлены неподвижные направляющие пластины. Раскалывающие вальцы состоит из насаженных на валы цилиндрических дисков с последовательно уменьшающимся диаметром.

Орехи из бункера попадает во вращающиеся сортировочные барабаны, откуда поступают в питатель для поштучной и ориентированной подачи. Проходя через суживающиеся фигурные каналы питателя, орех устанавливается так, что меньшая ось его эллипсообразного сечения перпендикулярна стенкам канала. Далее орех попадает в радиальную ячейку дисков питателя, который осуществляет равномерную подачу орехов на раскалывающие вальцы. В ячейке питателя и в момент выгрузки из нее орех сохраняет свое положение, поскольку ширина ячейки питателя и расстояние между направляющими пластинами меньше большей оси сечения миндаля.

Оптимальным условием для раскалывания плодовых косточек, имеющими приблизительно одинаковую форму и структуру (косточки плодов абрикоса, сливы, миндаля и т.п.), является условие, когда сдавливание косточек осуществляется по их шву в направлении большой оси их эллипсообразного сечения. В этом случае скорлупа раскалывается по шву на две половинки, а ядро косточки не повреждается, Кроме того, при сдавливании косточки в данном направлении ее ядро менее подвержено воздействию со стороны скорлупы, поскольку в данном направлении зазор между ядром и скорлупой максимален.

Однако данное положение косточки является неустойчивым для захвата и раскалывания ее вращающимися вальцами.

Миндаль поступает на вращающиеся вальцы в положении неустойчивом для захвата и раскалывания, В момент захвата миндаля вальцами он поворачивается вокруг своей оси, в результате ядро миндаля повреждается.

Часть миндаля поступает в положение, когда плоскостЬ, проходящая по шву, параллельна вальцам. В этом случае скорлупа миндаля раскалывается на множество мелких частей, Поскольку в этом направлении зазор между ядром и скорлупой минимален, то скорлупа, раскалываясь на мелкие части, воздействует на ядро миндаля и повреждает его.

Для обеспечения ориентированной подачи миндаля на вращающиеся вальцы необходимо наличие питателей сложной конструкции, а именно питателей в виде параллельно расположенных сужающихся

1738236

50

55 вниз фигурных каналов и набора дисков с радиальными ячейками, Цель изобретения — повышение качества раскалывания за счет предотвращения повреждения ядра косточек.

Цель достигается тем, что в устройстве для раскалывания плодовых косточек, содержащем бункер с питателем для ориентированной подачи косточек, транспортер с ячеистым грузонесущим органом и раскалывающий элемент, установленный с возможностью вращения и расположенный над транспортером, рабочая поверхность раскалывающего элемента и грузонесущий орган транспортера выполнены зубчатыми и образуют зубчатую пару, при этом раскалывающий элемент подпружинен и установлен с возможностью изменения радиального зазора зубчатой пары, а питатель выполнен в виде зубчатого барабана и расположен под грузонесущим органом транспортера. Зубья раскалывающего элемента выполняют усеченной формы.

Наличие зубчатой рабочей поверхности у раскалывающего элемента и зубчатого грузонесущего органа транспортера позволяет образовать путем установки раскалывающего элемента над транспортером зубчатую пару, необходимую для равномерной и ориентированной подачи косточек к зубчатому раскалывающему элементу и их эффективного раскалывания без повреждения ядра, Такое выполнение и расположение узлов значительно упрощает конструкцию устройства.

Наличие расположенного непосредственно над грузонесущим органом транспортера питателя в виде зубчатого барабана позволяет обеспечить равномерную и предварительно сориентированную подачу косточек на зубчатый грузонесущий орган транспортера. При вращении зубчатого питателя косточки, захватываемые зубьями питателя, попадают в ячейки, образованные боковыми поверхностями зубьев питателя, и равномерно подаются на грузонесущий орган транспортера.

Поскольку питатель расположен непосредственно над грузонесущим органом, то в случае увеличения скорости вращения питателя предотвращается накопление косточек на транспортере, так как лишняя часть косточек захватывается зубьями питателя и возвращается назад в бункер, т.е, косточки располагаются в ячейках грузонесущего органа равномерно в один слой.

Так как грузонесущий орган выполнен зубчатым, то косточки будут ориентироваться в ячейках зубчатого грузонесущего органа преимущественно в положении, при котором плоскость, проходящая по шву. будет перпендикулярна горизонтальной плоскости транспортера, т.е. наиболее оптимальном положении для раскалывания.

По мере движения грузонесущего органа в результате незначительных вибраций несориентированная часть косточек стремится в ячейки треугольного сечения.

Раскалывающий элемент подпружинен и установлен с возможностью радиального зазора зубчатой пары, что обеспечивает возможность раскалывания косточек различного размера, в частности косточки плодов абрикоса, сливы, персика, а также косточек миндаля, Кроме того, обеспечивается равномерное, с постепенно увеличивающимся усилием, сжатие косточек по мере прохождения ее через зону раскалывания, а также предотвращается преждевременный износ зубчатой пары, в случае попадания в зону раскал ы вания камешков.

Зубья раскалывающего элемента усечены для — îãî, чтобы сдавливание косточек осуществлялось плоской поверхностью зуба, что обеспечивает устойчивое положение косточки.

Устойчивое положение косточки при раскалывании обеспечивается за счет того, что она находится в ячейках треугольного сечения, В этом случае при сдавливании косточки в оптимальном для раскалывания направлении, а именно по шву вдоль большой оси ее эллипсообразного сечения, косточка надежно фиксируется боковыми поверхностями зубьев грузонесущего органа, а скорлупа косточки раскалывается по шву на две части, не повреждая ядро косточки

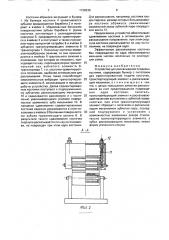

На фиг. 1 показано устройство для раскалывания плодовых косточек, общий вид; на фиг. 2 — разрез А-А на фиг. 1.

Устройство для раскалывания плодовых косточек состоит из бункера 1, питателя в виде зубчатого. барабана 2 с двумя ячейками для косточек 4, Зубчатый барабан размещен в цилиндрическом корпусе 5 с выпускным патрубком б, Под выпускным патрубком расположен транспортер 7 с зубчатым транспортирующим элементом 8 и ячейками 9 для косточек. Над зубчатым транспортирующим элементом 8 расположен зубчатый раскалывающийся. механизм 10, который образует с зубчатым грузонесущим органом 8 зубчатую пару, Раскалывающий механизм снабжен пружиной 11 и установлен с возможностью изменения радиального зазора зубчатой пары посредством винта

12.

Устройство для раскалывания плодовых косточек работает следующим образом.

1738236

Косточки абрикоса загружают в бункер

1. Из бункера косточки 4 захватываются зубьями вращающегося барабана 2 и попадают в ячейки 3, образованные боковыми поверхностями зубьев барабана 2, Далее косточки, контактируя с цилиндрическим корпусом 5, предварительно ориентируются в ячейках 3 и поступают в таком положении через выпускной патрубок 6 в ячейки 9 зубчатого транспортирующего элемента 8 транспортера 7. Поскольку косточки имеют эллипсообраэное сечение, то они ориентируются в ячейках 9 треугольного сечения в положении, при котором их плоскость, проходящая по шву, перпендикулярна горизонтальной оси зубчатого элемента 8, транспортера 7, т.е. косточки ориентируются в положении, наиболее оптимальном для раскалывания. Этому также способствуют незначительные вибрации транспортирующего элемента 8, возникающие в процессе работы устройства, Далее сориентированные косточки поступают к подпружиненному зубчатому раскалывающему механизму

10 и сдавливаются равномерно и с постепенно увеличивающимся усилием поверхностью усеченного зуба механизма 10. В процессе сдавливания сориентированные косточки надежно удерживаются в этом положении в ячейках 9 боковыми поверхностями зубьев грузонесущего органа 8, В результате такого сдавливания косточки скорлупа раскалывается по шву на половинки, не повреждая при этом ядро косточки.

Для раскалывания, например, косточек плодов персика, размер которых больше размера косточек абрикоса, увеличивают радиальный зазор зубчатой пары посредст5 вом винта 12.

Предлагаемое устройство обеспечивает сдавливание косточек в оптимальном для раскалывания направлении, при этом скорлупа косточки раскалывается по шву на по10 ловинки, не повреждая ядро.

Эффективное раскалывание косточки беэ повреждения ее ядра обеспечивается меньшим числом несложных по конструкции узлов.

Формула изобретения

Устройство для раскалывания плодовых косточек, содержащее бункер с питателем для ориентированной подачи косточек, 20 транспортирующий элемент и раскалывающий механизм, о т л и ч а ю щ е е с я тем, что, с целью повышения качества раскалывания за счет предотвращения повреждения ядра косточек, питатель, 25 транспортирующий элемент и раскалывающий механизм выполнены с зубчатой поверхностью, при этом транспортирующий элемент образует с питателем и раскалывающим механизмом зубчатые пары, послед30 ний подпружинен и установлен с возможностью изменения зазора относительно транспортирующего элемента, а зубья раскалывающего механизма имеют форму усеченного конуса,