Способ правки закаленных дисковых фрез из быстрорежущей стали

Иллюстрации

Показать всеРеферат

Сущность изобретения: правку фрезы производят путем однократной обточки ее резцом из сверхтвердого материала, перемещаемым по дуге от центра к краю фрезы со скоростью вращения 80-100 м/мин при скорости радиального перемещения 0,04- 0,06 мм/об и глубиной снимаемого слоя, зависящей от толщины фрезы. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУ.БЛИК (51) 5

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

«%Ф а ( г f2,/еф ге е (21) 4674467/27 (22) 05.04.89 (46) 07.06.92, Бюл, ¹ 21 (71) Московское специальное конструкторско-технологическое бюро металлорежущего инструмента и оборудования (72) А.В.Соловьев (53) 621.982.5 (088.8) (56) Патент ФРГ № 1267065, кл. В 23 D 63/18, опубл. 24, 10.62, Изобретение относится к способам правки закаленных плоских листовых деталей типа дисков и может быть использовано в инструментальной отрасли промышленности при изготовлении дисковых отрезных и прорезных фрез.

Целью изобретения является снижение энергосиловых параметров процесса правки и повышение ее качества (уровень коробления).

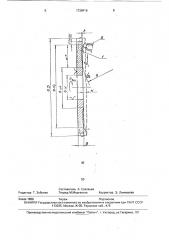

На чертеже приведена схема предлагаемого способа.

Способ осуществляется следующим образом.

Закаленную дисковую фрезу 1, имеющую после окончательной механической обработки коробление К, устанавливают в приспособление вогнутой стороной к резцу

2 (на чертеже пунктиром) и выпрямляют при зажиме Ф за счет упругих деформаций фрезы. Фрезе 1 задают вращательное движение со скоростью резания V = 80 — 100 м/мин. Резцу 2 из сверхтвердого материала сообщают поступательное движение по радиусу R = 6250К, где R — радиус дуги переме. Ж, 1738416 А1 (54) СПОСОБ ПРАВКИ ЗАКАЛЕННЫХ ДИСКОВЫХ ФРЕЗ ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ (57) Сущность изобретения: правку фрезы производят путем однократной обточки ее резцом из сверхтвердого материала, перемещаемым по дуге от центра к краю фрезы со скоростью вращения 80 — 100 мlмин при скорости радиального перемещения 0,040,06 мм/об и глубиной снимаемого слоя, зависящей от толщины фрезы. 1 ил. щения резца, мм; К вЂ” величина исходного коробления, мм.

Правку выполняют за один ход резца по

R с перемещением от / d> до ф б2 — от центра к периферии со скоростью радиального перемещения S = 0,04...0,06 мм от центра к краю фрезы. Максимальная глубина слоя, снимаемого при обточке h = 0,05 для фреэтолщинои й-до 20MM. h=О, г для фрее толщиной В > 2,0 мм: B конце обточки резец

2 не доходит до впадин зуба фрезы на 2,0 CO

+0,5 мм, Процесс правки проводят без охлаж- ф дения. гй

Для ориентировочных расчетов p(d< и ()

dz можно принять, что а* = 50К мм, где а* — длина хода резца по прямой.

Толщина слоя, снимаемого при правке и (0,05...0,1) соизмерима с допуском на ширину фрезы (flo ГОСТ 2679-73 -(3Я) и не вызывает ослабления фрез, так как обточка закаленного слоя вызывает сильное упрочнение, компенсирующее некоторую потерю прочности.

Пример. Для правки берется фреза дисковая g(80.1,3 из стали Р6М5, твердость

1738416

40

50

HRC 61...63, шероховатость торца 0,9 мкм, величина коробления 0,15...0,30. Правка осуществлялась на станке токарном IK62.

Резец — токарный сборный подрезной с механическим креплением цилиндрической вставки с режущим элементом из композита

01 20 х 25 х 125; использовано приспособление для установки и зажима фрезы.

Правка производилась в режиме непрерывного точения (точение без удара), не доходя до впадин зубьев на 2 0,5 мм по вогнутой стороне диска по радиусу R = 62,5—

125 мм, с режимами и = 318 — 400 об/мин; V

= 80 — 100 м/мин; $ = 0,04 мм/об;

М =0,05 мм без СОЖ

hz =0,10 мм

Зона обработки в зависимости от радиуса R: р 30... ф76, В результате обработки при Ь = 0,05 коробление уменьшалось на 0,10...0,15 мм, а при hz = 0,010 — на 0,25...0,30 мм, При этом шероховатость уменьшалась с 0,9 до 0,24, а твердость поверхности увеличивалась на

0,5...1,0 HRC.

Предлагаемый способ правки может быть применен при производстве дисковых отрезных и прорезных фрез из быстрорежущей стали Р6М5 (ГОСТ 2679 — 73) и, в частности, для исправления брака по короблению после заключительной операции цикла механической обработки — шлифовки поднутрений на торцах фрез. В настоящее время такие фрезы либо подвергаются уценке, либо идут в переделку на меньшие типоразмеры. При этом процент брака в производстве

5 составляет не менее 20%. Лабораторное опробование показало, что предлагаемый способ позволяет практически полностью исправить брак по короблению без ущерба для эксплуатационных характеристик фре10 зы.

Формула изобретения

Способ правки закаленных дисковых фрез из быстрорежущей стали, включающий механическое воздействие на боковую

15 поверхность фрезы инструментом, о т л и ч аю шийся тем, что, с целью снижения энергосиловых параметров процесса правки и повышения ее качества, механическое воздействие осуществляют путем однократ20 ной обточки вогнутой боковой поверхности фрезы резцом из сверхтвердого материала, перемещаемым по дуге окружности от центра к краю фрезы со скоростью резания

80...100 м/мин при скорости радиального

25 перемещения 0,04...0,06 мм/об, при этом глубина слоя, снимаемого при обточке, составляет 0,05 мм для фрез толщиной до 2,0 мм и 0,1 мм для фрез толщиной более 2,0 мм, а радиус дуги перемещения резца принима30 ется равным R = 6250 К, где R — радиус дуги перемещения резца, мм; К вЂ” величина исходного коробления, мм.

1738416

Составитель А, Соловьев

Редактор Т. Зубкова Техред М.Моргентал Корректор Э. Лончакова

Заказ 1956 Тираж Подписное

ВНИИПИ Государственного-комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r Ужгород, ул.Гагарина, 101