Способ изготовления полых деталей с фланцем

Иллюстрации

Показать всеРеферат

Использование: обработка металлов давлением при изготовлении корпусных деталей с фланцем преимущественно путем вытяжки или ротационной вытяжки. Сущность изобретения: полый полуфабрикат 1 с фланцем 2 и припуском 6 на обрезку устанавливают в матрицу 3. На ее торце выполнен формообразующий участок 4 с глубиной на 0,3...0,5 мм меньше толщины фланца. Инструментом 5 деформируют фланец 2 путем заполнения участка 4. Одновременно осуществляют сплющивание припуска 6 также до толщины 0,3...0,5 мм, после чего его обрезают . 1 табл., 6 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 21 0 19/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4695609/27 (22) 06.03,89 (46) 07.06,92. Бюл, ¹ 21 (71) Научно-производственное объединение

"Техмаш" (72) Г.С.Ракошиц и К.П.Рабинович (53) 621.981.1.08 (088.8) (56) Мещерин В,Т. Листовая штамповка: Атлас схем. М.: Машиностроение, 1975, с. 137, рис, 421. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ С ФЛАНЦЕМ

Изобретение относится к обработке металлов давлением.

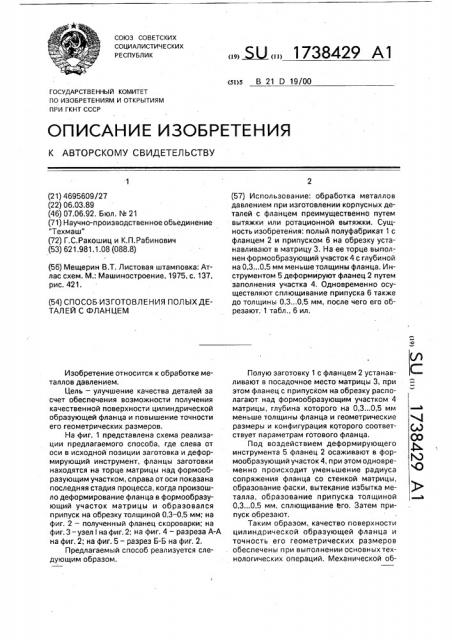

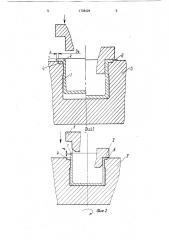

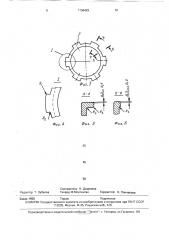

Цель — улучшение качества деталей за счет обеспечения возможности получения качественной поверхности цилиндрической образующей фланца и повышение точности его геометрических размеров, На фиг. 1 представлена схема реализации предлагаемого способа, где слева от оси в исходной позиции заготовка и деформирующий инструмент, фланцы заготовки находятся на торце матрицы над формообразующим участком, справа от оси показана последняя стадия процесса, когда произошло деформирование фланца в формообразующий участок матрицы и образовался припуск на обрезку толщиной 0,3 — 0,5 мм; на фиг, 2 — полученный фланец скороварки; на фиг. 3 — узел I íà фиг, 2; на фиг. 4 — разреза А-А на фиг. 2; на фиг. 5 — разрез Б-Б на фиг, 2.

Предлагаемый способ реализуется следующим образом. Ы 1738429 А1 (57) Использование: обработка металлов давлением при изготовлении корпусных деталей с фланцем преимущественно путем вытяжки или ротационной вытяжки. Сущность изобретения: полый полуфабрикат 1 с фланцем 2 и припуском 6 на обрезку устанавливают в матрицу 3. На ее торце выполнен формообразующий участок 4 с глубиной на 0,3...0,5 мм меньше толщины фланца, Инструментом 5 деформируют фланец 2 путем заполнения участка 4. Одновременно осуществляют сплющивание припуска 6 также до толщины 0,3„,0,5 мм, после чего его обрезают. 1 табл„б ил.

Полую заготовку 1 с фланцем 2 устанавливают в посадочное место матрицы 3, при этом фланец с припуском на обрезку располагают над формообразующим участком 4 матрицы, глубина которого на 0,3...0,5 мм меньше толщины фланца и геометрические размеры и конфигурация которого соответ- (1 ствует параметрам готового фланца. 00

Под воздействием деформирующего инструмента 5 фланец 2 осаживают в формообразующий участок 4, при этом одновременно происходит уменьшение радиуса сопряжения фланца со стенкой матрицы, образование фаски, вытекание избытка металла, образование припуска толщиной з

0,3...0,5 мм, сплющивание его. Затем припуск обрезают.

Таким образом, качество поверхности цилиндрической образующей фланца и точность его геометрических размеров обеспечены при выполнении основных технологических операций, Механической об1738429 работке подвергалась незначительная толщина фланца, составляющая 0,3...0,5 мм, соответствующая толщине припуска, Способ иллюстрируется на примере изготовления скороварки, фланец корпуса которой имеет сложную геометрическую форму и соединяется с крышкой скороварки с помощью байонетного замка.

Заданные характеристики скороварки: шероховатость фланца и поверхности разделения образующей его Ra = 0,80. Геометрические размеры конструктивных элементов — радиусов закруглений должны составлять: В1 = 3 мм; К2 = 3 мм; Вз = 2 мм;

R4 = 0,5 мм. Допуск + 0,1 мм.

Перед процессом изготовления производили расчет припуска заготовки для получения припуска толщиной 0,3...0,5 мм с помощью расчетной таблицы.

Пример. Получение скороварки диаметром Оф = 220 м при диаметре детали

Одет = 210 мм. Толщина детали 4 мм. — — — =10,4; по таблице h» = 10,4

Одет 210 мм, Площадь сечения припуска Амин = 10,04 х х0,5 = 5,2 мм . Величина припуска перед

5,2 осадкой фланца Л= = 1, 3 мм.

Диаметр заготовки D с учетом минимального припуска на обрезку толщиной 4 мм (обеспечивающим получение припуска

0,3 мм)

220 + 1,3i 2 = 222,6 мм.

Приняли диаметр заготовки 222,6 мм.

Затем производили деформирование заготовки в матрице, после чего припуск обрезали.

Полученная скороварка имела фланец

5 со следующими характеристиками: шероховатость его и поверхности разделения образующей фланца йо = 0,80. Геометрические размеры радиусов закруглений фланца составляли: R>=3 мм ч-0,1 мм; R2=3мм ч 0,1

10 мм; Кз = 2 мм ч 0,1 мм; R4=0,5 мм ч 0,1 мм.

Полученные предлагаемым способом заданные и точные геометрические размеры высокого качества поверхностей фланца обеспечивали герметизацию соединения

15 крышки и корпуса скороварки.

Формула изобретения

Способ изготовления полых деталей с фланцем, включающий получение полого полуфабриката с припуском на обрезку, его

20 . установку в матрицу, имеющую формообразующий участок на ее торце, деформирование фланца, а также обрезку припуска, о тл и ч а ю шийся тем, что, с целью улучшения качества деталей за счет обеспе25 чения возможности получения качественной поверхности цилиндрической образующей фланца и повышения точности

его геометрических размеров, деформирование фланца производят в формообразую30 щий участок матрицы, глубина которого на

0,3...0,5 мм меньше толщины фланца, путем его заполнения и одновременно осуществляют сплющивание припуска на обрезку также до толщины 0,3...0,5 мм, а

35 его обрезку производят после деформирования фланца, .1738429

Фиг. 2

1738429

Rf

Фиг. 5

Составитель Н. Диделева

Редактор T. Зубкова Техред М.Моргентал Корректор Э. Лончакова

Заказ 1956 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r Ужгород, ул.Гагарина, 101