Способ изготовления кольцевых изделий

Иллюстрации

Показать всеРеферат

Использование: обработка металлов давлением, технология изготовления кольцевых деталей. Цилиндрическую заготовку осаживают с образованием фланца и одновременно формируют на торцовой поверхности кольцевое углубление. Затем заготовку прошивают с одновременным истечением металла в образованное кольцевое углубление. 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 21 К 1/76

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4832210/27 (22) 29,05.90 (46) 07.06.92. Бюл. М 21 (71) Казанский филиал Научно-исследовательского института технологии и организации производства двигателей (72) В.С.Чистяков, А.В.Тюленев и О.К.Апехтин (53) 621.961.2(088.8) (56) Заявка Великобритании

М 2110571, кл. В 23 P 17/00, 1983. (54) СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ИЗДЕЛИЙ

Изобретение относится к обработке металлов давлением и может быть использовано в различных отраслях машиностроения при изготовлении кольцевых деталей, например, уплотнительных колец.

Известен штамп для вырубки изделий обкаткой путем прошивки центральной зоны заготовки в процессе обкатывания (a.ñ.

СССР М 1031587, кл. В 21 D 37/12). Недостатком известного способа являются большие отходы металла и, как следсгвие, невысокий коэффициент использования металла, составляющий 0,08-0,15.

В качестве прототипа выбран способ штамповки изделий типа колец, согласно которому заготовку в виде прутка осаживают с образованием фланца, а затем осуществляют прошивку центральной зоны с образованием кольцевого изделия (Заявка

Великобритании N 2110571, кл. В 23 P

17/00, 1983).

Однако известный способ обладает рядом недостатков.

Для его осуществления требуются прессы повышенной мощности, поскольку фор.. Ж 1738466 А1 (57) Использование: обработка металлов давлением, технология изготовления кольцевых деталей. Цилиндрическую заготовку осаживают с образованием фланца и одновременно формируют на торцовой поверхности кольцевое углубление. Затем заготовку прошивают с одновременным истечением металла в образованное кольцевое углубление. 4 ил. мообразование фланца осуществляется по всей площади поперечного сечения и при высоких удельных давлениях на инструмент. Это приводит к снижению стойкости инструмента, а также к необходимости применения в ряде случаев нагрева заготовки, что сужает номенклатуру штампуемых колец. Кроме того осуществление способа предполагает наличие трех самостоятельных движений пресса (прижима, пуансона и выталкивателя), что затрудняет его реализацию.

Применение для этих целей прессов для штамповки обкатыванием, при описанной в известном способе последовательности переходов, не представляется возможным изза резкого усложнения конструкции оборудования. В частности, из-за необходимости размещения гидроцилиндра привода прошивного пуансона в корпусе механизма обкатывания и невозможности обеспечения беззазорного сопряжения прижима и пуансона, что ведет в процессе осадки к затеканию металла в зазоры, и, как следствие, приводит к большим затратам материала и ухудшает качество изделий.

1738466

Цель изобретения — расширение номенклатуры деталей, повышение стойкости инструмента и экономия материала.

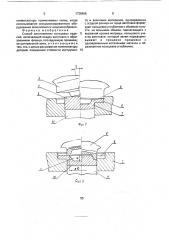

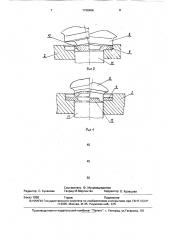

Это достигается тем, что одновременно с осадкой фланца на торце заготовки формируют кольцевое углубление с объемом полости, не меньшим объема, прилегающего к вырезной кромке матрицы кольцевого участка заготовки, который затем переформовывают в процессе .. прошивки с, одновременным истечением металла в образованное кольцевое углубление, На фиг.1 показано исходное положение заготовки и заготовка после выдавливания кольцевого углубления на ее торце; на фиг.2 — заготовка после прошивки и полученное кольцевое изделие; на фиг,3 — формообразование фланца при выдавливании кольцевых углублений со стороны противоположного торца; на фиг.4- заключительная стадия штамповки и образованный после штамповки отход.

Способ осуществляют в следующей последовательности.

Заготовку 1 в виде длинномерного прутка устанавливают в матрицу 2 (фиг.1). При опускании траверсы пресса (не показано) пуансон 3 воздействует на торец заготовки

1. В процессе осевого перемещения пуансон воздействует частью своей рабочей поверхности на торец заготовки, выдавливая в центре заготовки 1 кольцевое углубление

4 и одновременно формирует фланец 5.

Кольцевое углубление 4 выполняют с объемом, не меньшим объема кольцевого участка 6 заготовки, прилегающего к вырезной кромке 7 матрицы 2, Далее (фиг.2) пуансоном 8 осуществляют прошивку центральной зоны заготовки с образованием кольцевого изделия 9. При этом одновременно с прошивкой переформовывают кольцевой участок 6 заготовки 10 с истечением металла в ранее образованное кольцевое углубление 4. После этого кольцевое изделие 9 удаляют из матрицы 2, Заготовку 10 выталкивателем 11 перемещают в новое положение, а пуансон 3 (фиг.1) осуществляет осадку заготовки с одновременным оформлением фланца 5 и выдавливанием полости 4. Далее процесс осуществляют аналогично описанной выше последовательности. На заключительной стадии формообразования заготовку 10 (фиг.3) устанавливают плоским (недеформиpoBBHHblM) торцом к пуансону 3 и осуществляют выдавливание фланца 5 за счет вытеснения металла из центральной зоны к периферии.

Затем осуществляют (фиг.4) формообразование изделия 9 и отделение отхода.

Отштампованное изделие 9 и отход 12 удаляют из матрицы. B матрицу 2 устанавливают следующую заготовку и процесс повторяют.

Предложенным способом можно осуществлять формообразование разнообразных по высоте, диаметру и толщине кольцевых изделий. Благодаря благоприятной схеме локального воздействия удается добиться существенного снижения потребных деформирующих усилий на прессах небольшой мощности, Благодаря тому, что прошивка осуществляется на сравнительно узком кольцевом участке заготовки, прилегающей к вырезной кромке матрицы, удается существенно снизить удельные нагрузки и, как следствие, повысить стойкость инструмента.

B предлагаемом способе свободное истечение металла в кольцевое углубление в процессе прошивки способствует повышению качества за счет уменьшения величины заусенца, поскольку прошивка осуществляется в условиях всестороннего сжатия.

Пример. Производили изготовление обкатыванием медных уплотнительных колец с размерами — наружный диаметр 80 мм, внутренний диаметр 60 мм, толщиной 2 мм.

В качестве исходных заготовок использовались заготовки в виде прутка D = 60 мм и высотой 15 мм. Формообразование осуществляли на прессе сферодвижной штамповки усилием 250 тс, На первом переходе осуществляют осадку фланца и формообразование углубления с размерами D = 44 мм и Н=2,1 мм., .. Режимы формообразования; усилие — 26 тс, число колебаний инструмента в минуту — 116, угол наклона пуансона (g) —. 3 . Скорость деформирования — 2 мм/с.

На втором переходе полуфабрикат прошивают с получением кольцевого изделия заданных размеров.

Далее полуфабрикат устанавливают деформированным торцом в матрицу и осуществляют формообразование фланца с последующим отделением кольца и удалением отхода. Из исходной заготовки D = 60 мм и высотой 15 мм было получено 8 колец. При этом коэффициент использования заготовки составляет 0,82.

Для осуществления предлагаемого способа можно использовать дешевые гидравлические прессы, оснащенные сферодвижными механизмами общей стоимостью 25,0 — 30,0 тыс. руб. Это позволяет в 5 — 10 раз уменьшить капитальные затраты.

Особенно эффективно применение предлагаемого способа при небольших (от

1,0 до 5,0 тыс.) деталей s год и большой

1738466

Ри8 с

55 номенклатуры применяемых колец, когда использование специализированного оборудования экономически нецелесообразно.

Формула изобретения

Способ изготовления кольцевых изделий, включающий осадку заготовки с образованием фланца, последующую прошивку ее центральной зоны, отличающийся тем, что, с целью расширения номенклатуры деталей, повышения стойкости инструмента и экономии материала, одновременно с осадкой фланца на торце заготовки формируют кольцевое углубление с объемом полости, не меньшим объема, прилегающего к

5 вырезной кромке матрицы, кольцевого участка заготовки, который затем переформовывают в процессе прошивки с одновременным истечением металла в образованное кольцевое углубление.

1738466

Составитель Ф. Мухамедгарипов

Редактор С. Кулакова Техред М.Моргентал Корректор О. Кравцова

Заказ 1958 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101