Способ удаления корундовых керамических стержней из внутренних полостей изделий

Иллюстрации

Показать всеРеферат

Сущность изобретения: отливки обрабатывают водными растворами щелочей при их концентрации в растворах гидроксидов 250 - 400 г/дм3 и температуре 250 - 450°С. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)й В 22 D 29/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ . К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4863364/02 (22) 11,06.90 (46) 07.06.92. Бюл. ЬВ 21 (71) Запорожский индустриальный институт и Запорожское машиностроительное конструкторское бюро "Прогресс" (72) А.И.Иванов, Ю.П.Насекан, Г.И.Пейчев, В.М,Литвин, Г.П.Калашников, В.Е.Замковой, В.Г.Клочихин В.В.Медведев, В.Н.Севастьянов и В.П.Коляда (53) 621.74.045(088.8) (56) Патент США N 4141781, кл. В 22 0.29/00, опублик. 1979.

Изобретение относится к литейному производству, а именно к удалению керамических стержней из внутренней полости изделий, в частности рабочих лопаток, отливаемых методом направленной кристаллизации.

Известен способ удаления керамических стержней, состоящих из высокоогнеупорного и химически стойкого оксида алюминия, используемых для литья лопаток с направленной кристаллизацией, в расплаве бифторида калия (КНРг).

Недостатком данного способа является то, что расплав бифторида калия, вследст. вие своей высокой химической активности, .растворяет не только керамический стер-. женьь, но и растравливает поверхность отли-. вок. Кроме того, процесс обработки в расплаве бифторида калия экологически вреден, так как в результате реакции оксида алюминия с бифторидом калия образуются фториды, е том числе фтористый водород— высокотоксичное соединение.

Наиболее близким техническим решением является способ удаления керамиче„)5U 1738470 А1 (54) СПОСОБ УДАЛЕНИЯ КОРУНДОВЦХ

КЕРАМИЧЕСКИХ СТЕРЖНЕЙ ИЗ ВНУТРЕННИХ ПОЛОСТЕЙ ИЗДЕЛИЙ (57) Сущность изобретения: отливки обрабатывают водными растворами щелочей при их концентрации в растворах гидроксидов

250-,400 r/äì и температуре 250 — 450 С.

1 табл. ских стержней, изготовленных иэ отливок, получаемых направленным затвердеванием эвтектических и жаропрочных сплавов.

Способ заключается в том, что отливку с керамическим стержнем помещают е автоклав со щелочным раствором и нагревают до 200 С. За счет химического воздействия щелочи растворяется связка зерен керамического материала, одновременно с растворением связки происходит разрушение структуры стержня и частичное удаление зерен основного керамического материала путем механического воздействия.

Способ имеет существенные недостатки. Обработка керамических стержней щелочными растворами при температурах ниже 200 С не обеспечивает полного растворения корундовой составляющей стерж- . ней. После удаления легкорастворимых связок стержня необходимо обрабатывать дополнительно. используя методь» механического удаления зерен корунда.

Промышленность переходит на использование тугоплавких керамических стерж1738470

10

30

40

50 ней, физико-химические свойства которых обеспечивают требуемую термоустойчивость, термопластичность, прочность в условиях литья лопаток с направленной кристаллизацией. Такие стержни состоят, практически из зерен электрокорунда с тугоплавкой глиноэемистой связкой. Щелочная обработка этих составов при температурах ниже 200 С не обеспечивает разрушения структуры стержня и не позволит растворить корундовую составляющую. стержня. Причиной .этого является то, что корунд при температурах ниже 200 С практически не растворяется в щелочах, поэтому гидрохимическая обработка стержней не приводит к разрушению их. структуры и so внутренних полостях лопаток остаются неразложившиеся части керамики, Цель изобретения — повышение качества иэделий за счет обеспечения более пол- 2 ного химического растворения стержней и повышения производительности.

Поставленная цель достигается тем, что в известном способе, включающем обработку изделий растворами гидроксидов натрия; 2 калия или их смесей, согласно. изобретению, обработку производят при концентрации щелочей в растворах гидроксидов

250 — 400 г/дм и температуре 250 — 450 С.

Способ осуществляют следующим образом.

Изделия погружают в автоклав с раство.ром гидроксидов натрия или калия, или их смесей, Концентрация раствора щелочи составляет 250-400 г/дм . Обработку керамических стержней в изделиях ведут при температуре 260-450 С до полного растворения стержневой смеси. Дяя реализации способа испольэовали лопатки, полученные методом направленной кристаллизации.

Содержание злектрокорунда в -керамических стержнях не менее 89,2. (вес.). Лопатки изготовлены из сплава ЖС 32 и ЖС 26.

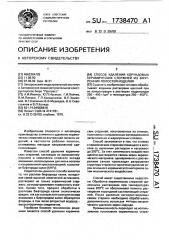

Для удаления керамического стержня из лопаток последние помещали в автокла- 4 вы и заливали водным раствором щелочи с содержанием R20 от 200 до 500 г/дм . Были использованы растворы следующих концентраций Na20 и К20 (г/дмэ); р-р 1: 200 Na20; р — р 2: 250 йагО: р —.р 3: 250 К20 р-р 4: 300 NazO; р — р 5: 150 NazO+ 150 КгО; р-р 6: 400 NazO; р-р7: 400 К20; ртр 8: 450 Naz0; р — р 9: 500 ÊãÎ.

Обработку лопаток проводили при температурах от 200 до 500 С циклами по 4 и 8 ч, По окончании каждого цикла лопатки извлекали и с помощью специального щупа оценивали степень удаления керамического стержня, Максимальная продолжительность обработки была принята 80 ч. Степень удаления стержней из полостей лопаток рассчитывали на основании данных рентгеновского анализа лопаток, внутреннюю полость которых предварительно заполняли рентгеноаморфиым материалом. Качество поверхности лопаток после обработки в щелочных растворах контролировали рентгенофазовым и кристаллооптическим методами. Для исследования качества внутренней поверхности лопаток часть обраэцов была вскрыта и изучена микроструктура, фазовый и химический состав их поверхности.

Условия и результаты обработки лопаток щелочными растворами приведены в таблице

Предлагаемые интервалы температур и концентраций растворов обусловлены необходимостью полного удаления стержневой смеси из отливки и получением высококачественной внутренней и внешней поверхности лопатки. Концентрация раствора щелочей и температура обработки взаимосвязаны и обеспечивают полное растворение стержневой смеси

При температуре и концентрации раствора щелочи ниже предлагаемых пределов растворение корундовой составляющей идет медленно и не обеспечивает полного растворения стержня за 80 ч. При температуре обработки выше 450 С в автоклавах развивается давление, превышающее 100

МПа, что требует усложнения конструкции аппаратов для выщелачивания, а воздействие щелочи при этих температурах приводит к растравливанию внутренней и внешней поверхностей отливок, При повышении концентрации щелочи свыше 400

r/äM скорость растворения корундовой составляющей лопаток резко снижается вследствие повышения вязкости растворов и выделения в объемах пор керамики алюминатов натрия и калия, которые способны зкранировать поверхности части корунда и тем самым частично предотвращать их растворение.

Формула изобретения

Способ удаления корундовых керамических стержней из внутренних полостей изделий, включающий обработку иэделий водными растворами гидроксидов натрия, калия или их смесями в автоклавах, о т л и ча ю шийся тем, что, с целью повышения качества изделий путем обеспечения более полного химического растворения стерж6

1738470

5 ней и повышения производительности, об- лочей в растворах гидроксидов 250-400 работку производят при концентрации ще- . г/дм и температуре 250-450ОС.

Условия об аботки лопаток

Рез льтаты об аботки лопаток

Продолжительность обработки, ч

Качество поверхности лопаток .

Содержание щелони в Температурастворе, г/дм ра обработки, ОС

Степень удаления стержня. объем

500(p-ð 9) 450

100

Составитель Ю.Насекан

Техред М.Моргентал Корректор Н.Король

Редактор Н.Химчук

Заказной Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

200 (р-р 1)

400 (р-р 7)

:250 (р-р 2)

250 (p-p 3)

300(р-р4)

300 (р-р 5)

400 (р-р 6)

400 (р-р 7)

450 (р-р 8)

450 (р-р 8) 200

300 .

500

80 80

72

48

16

4

13,3

26,8

100

Хорошее

То же

N

Хорошее

То же

° I

Нарушение неповерхностного слоя на глубину до

30 мкм.

Растравливание поверхностного слоя на глубину о 30 мкм.