Устройство для подрезки торцов труб

Иллюстрации

Показать всеРеферат

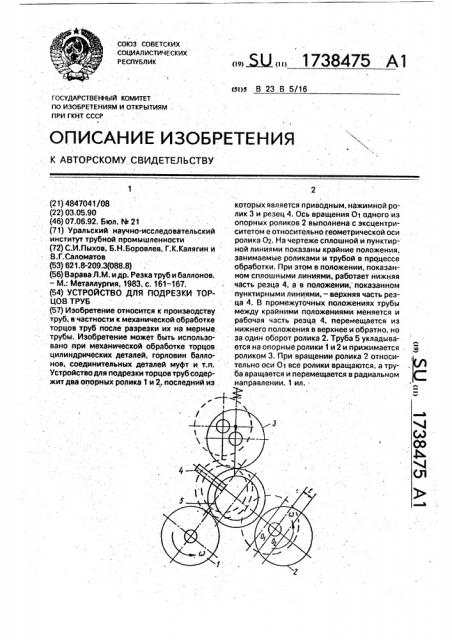

Изобретение относится к производству труб, в частности к механической обработке торцов труб после разрезки их на мерные трубы. Изобретение может быть использовано при механической обработке торцов цилиндрических деталей, горловин баллонов , соединительных деталей муфт и т.п. Устройство для подрезки торцов труб содержит два опорных ролика 1 и 2, последний из которых является приводным, нажимной ролик 3 и резец 4. Ось вращения Oi одного из опорных роликов 2 выполнена с эксцентриситетом е относительно геометрической оси ролика 02. На чертеже сплошной и пунктирной линиями показаны крайние положения, занимаемые роликами и трубой в процессе обработки. При этом в положении, показанном сплошными линиями, работает нижняя часть резца 4, а в положении, показанном пунктирными линиями, - верхняя часть резца 4. В промежуточных положениях трубы между крайними положениями меняется и рабочая часть резца 4, перемещается из нижнего положения в верхнее и обратно, но за один оборот ролика 2. Труба 5 укладывается на опорные ролики 1 и 2 и прижимается роликом 3. При вращении ролика 2 относительно оси Oi все ролики вращаются, а труба вращается и перемещается в радиальном направлении. 1 ил. СП с XI со 00 4 VI ел

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)з В 23 В 5/16

ГОСУДАРСТВЕННЫЙ КОМИТЕТ .

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

--Е г

1 (21) 4847041/08 (22) 03.05.90 (46) 07.06.92. Бюл. Ра 21 (71) Уральский научно-исследовательский институт трубной промышленности (72) С..И.Пыхов, Б.Н.Боровлев, Г.К.Калягин и

В.Г.Саломатов (53) 621.8-209.3(088.8) (56) Варава Л.М, и др. Резка труб и баллонов. — M.: Металлургия, 1983, с. 161-167. (54) УСТРОЙСТВО ДЛЯ ПОДРЕЗКИ ТОРЦОВ ТРУБ (57) Изобретение относится к производству труб; в частности к механической обработке торцов труб после разрезки их на мерные трубы. Изобретение может быть использовано .при механической обработке торцов цилиндрических деталей, горловин баллонов, соединительных деталей муфт и т.п.

Устройство для подрезки торцов труб содержит два опорных ролика 1 и 2, последний из (. Ж 1738475 А1 которых является приводным, нажимной ролик 3 и резец 4. Ось вращения 0> одного иэ опорных роликов 2 выполнена с эксцентриситетом е относительно геометрической оси ролика 02. На чертеже сплошной и пунктирной линиями показаны крайние положения, занимаемые роликами и трубой.в процессе обработки. При этом в положении, показанном сплошными линиями, работает нижняя часть резца 4. а в положении, показанном пунктирными. линиями, — верхняя часть резца 4. В промежуточных положениях трубы между крайними положениями меняется и рабочая часть резца 4, перемещается из нижнего положения в верхнее и обратно, но за один оборот ролика 2. Труба 5 укладывается на опорные ролики 1 и 2 и прижимается роликом 3. При вращении ролика 2 относительно оси 01 все ролики вращаются, а труба вращается и перемещается в радиальном направлении. 1 ил.1738475 устройство для подрезки торцов труб вклю- 45 чает опорные приводные и прижимной ролики, предназначенные для размещения и приведения во вращение обрабатываемой трубы, а также неподвижный режущий элемент, ось.вращения одного из опорных ро- 50 ликов установлена с эксцентриситетом относительно его оси, величина которого меньше половины ширины режущей кромки режущего элемента, Выполнение опорного ролика с эксцен- 55 триситетом приводит к тому, что труба в процессе ее вращения и, следовательно, в процессе обработки "покачивается", т.е. кроме вращательного движения торец трубы совершает возвратно-поступательные

Изобретение относится к производству труб, в,частности механической обработке торцов труб после разрезки их на мерные трубы, и может быть использовано при механической обработке торцов полых цилиндрических деталей, горловин баллонов, соединительных деталей трубопроводов, муфт и т.п., а также многогранных полых профилей.

Известны станки для подрезки торцов труб, на которых трубу закрепляют в зажимном устройстве и обрабатывают торец заготовки с помощью резца, закрепленного во вращающейся головке.

Недостатком такого технического решения является неизменность площади контакта режущего инструмента с обрабатываемым торцом трубы, что приводит к быстрому износу резца, а, следовательно, к ухудшению качества торца. труб, повышенному расходу резцов и снижению производительности труда.

Известны бесшпиндельные станки. в которых труба укладывается на два опорных ролика. Один или оба этих ролика являются приводными и поджимаются сверху прижимным подпружиненным роликом. При вращении приводных роликов труба тоже вращается и подается к неподвижному резцу. В результате производится подрезка торца трубы.

Недостатком этого типа станков я вляется неизменность площади контакта режущего инструмента с обрабатываемым торцом трубы, что сокращает срок службы резца, ухудшает качество ггодреэки и снижает производительность труда, так как требуется частая замена резцов.

Цель изобретения — повышение стойкости режущего инструмента, что дает возможность,кроме того, улучшить качество обработки и повысить производительность труда.

Поставленная цель достигается тем, что

40 радиальные перемещения на величину, равную двум эксцентриситетам. Поскольку торцеподрезной резец закреплен неподвижно на станине, торец трубы при вращении и возвратно-поступательном радиальном перемещении в процессе механической обработки перемещается относительно резца вдоль его режущей кромки. Таким образом, в процессе вращения приводного ролика в каждый последующий момент вращения ролика в процессе резания вступают все но- . вые участки режущей кромки резца, а другие участки, только что находившиеся в контакте с обрабатываемым торцом; уходят из эоны резания. Таким образом, кромка резца, занятая резанием, как бы непрерывно обновляется, и каждая точка на режущей кромке эа один оборот приводного ролика проходит цикл, в котором работа и отдых чередуются. Кроме того, вследствие перемещения рабочей части вдоль режущей кромки традиционное для резания трение скольжения между режущей кромкой инст- . румента и обрабатываемым торцом детали заменяется частично трением качения.

Обеспечивается прерывистость и кратковременность работы каждого участка режущей кромки, улучшаются условия охлаждения лезвия инструмента эа время холостого пробега — отдыха. Небольшой линейный износ, который не накапливается как в обычном инструменте на одном неподвижном участке лезвия резца, а равномерно распределяется по всей его длине, хорошие условия теплоотвода от работающих участков резания, уменьшение сил трения между рабочими поверхностями инструмента и обрабатываемым металлом обеспечивают повышение стойкости режущего инструмента.

С целью получения максимального эффекта от выполнения опорного приводного ролика с эксцентриситетом относительно его геометрической оси, величину эксцентриситета выбирают меньше половины- длины режущей кромки резца. Это условие необходимо соблюдать для того, чтобы хотя бы один какой-либо участок резца всегда находился в контакте с обрабатываемой трубой. Если, длина режущей кромки меньше двух эксцентриситетов, то часть торца трубы может остаться необработанной во время одного оборота трубы и при следующем обороте может произойти поломка резца.

На чертеже показана схема устройства для подрезки торцов труб.

Устройство для подрезки торцов труб содержит два опорных ролика 1 и 2, последний из. которых является приводным, нажимной ролик 3 и резец 4. Ось вращения О>

1738475

Формула изобретения

Устройство для подреэки торцов труб, содержащее опорные приводные и прижимной ролики, предназначенные для размещения и приведения во вращение обрабатываемой трубы, а также неподвижный режущий элемент, о.т л и ч а ю щ е е с я тем, что, с целью повышения производительности, ось вращения одного иэ опорных роликов установлена с эксцентриситетом относительно его оси, величина которого меньше половины ширины режущей кромки режущего элемента.

Составитель Г.Калягин, Техред М.Моргентал Корректор Н. Король

Редактор Н,Химчук

Заказ (& У Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина. 101 одного иэ опорных роликов 2 выполнена с эксцентриситетом е относительно геометрической оси ролика Oz. На чертеже сплошной и пунктирной линиями показаны крайние 5 положения, занимаемые роликами и трубой ° в процессе обработки. При этом в положении, описанном сплошными линиями, работает нижняя часть резца 4, а в положении, изображенном пунктирными линиями, — 10 верхняя часть резца 4, В промежуточных положениях трубы 5 между крайними положениями меняется и рабочая часть резца 4: перемещается из нижнего положения в верхнее и обратно, но за один оборот ролика 2. 15

Устройство работает следующим образом.

Труба 5 укладывается на опорные ролики.1 и 2.и прижимается роликом 3. При вращении ролика 2 относительно оси Oi все 20 ролики вращаются, а.труба вращается и перемещается в радиальном направлении.

Лабораторные испытания проводились на экспериментальной установке, состоящей из двух опорных роликов диаметром 25

100 мм. Ось вращения одного из опорных роликов была смещена на 10 мм относительно его геометрической оси. Испытание проводилось на отрезках- труб диаметром

102х3,2 мм. длиной.1500 мм. Длина режу- 30 щей кромки резца составляла 25 мм. Испытания проводились при вращении опорных роликов со скоростью . t20 об,/мин. Время непрерывной работы резца до износа 1 мм. по задней грани составило 182 мин. Контрольные испытания по ппдрезке торцов аналогичных труб известным способом на бесшпиндельном станке показали, что стойкость резца составляет 32 мин, Стойкость резца повышена почти в 6 раз.

Таким образом, использование изобретения дает возможность повысить срок службы инструмента, а следовательно, повысить производительность труда и качество обработки.