Способ формирования ребристого рельефа на поверхности деталей

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 23 К 15/00, 26/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 2а,

2 л р.ф.г„„Гу (21) 4353792/31-27 (22) 31.12.87 (46) 07.06.92, Бюл, ¹ 21 (71) Московский энергетический институт (72) И.B.Çóåâ и А.Г.Галкин (53) 621.791.72 (088,8) (56) Заявка Японии № 60-30595, кл. В 23 К 26/00, 1985. (54) СПОСОБ ФОРМИРОВАНИЯ РЕБРИСТОГО РЕЛЬЕФА НА ПОВЕРХНОСТИ ДЕТ А.ЛЕЙ (67) Изобретение относится к термической обработке материалов, а именно к лучевым способам обработки поверхности тел вращения. Цель изобретения — увеличение глубины формируемого рельефа. Выбор частоты вращения детали осуществляют из соотношения 1/2 KУг20/pR г, < и .

,м„7 вращения, 1/с; (т> — поверхностное натяжение расплавленного материала при максимальной температуре расплава, Н/м; Кмакс—

Изобретение относится к термической обработке материалов, а именно к лучевым способам обработки поверхности тел вращения..

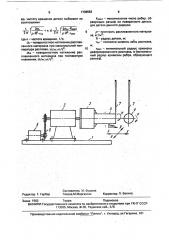

Целью изобретения является увеличение глубины формируемого рельефа, На чертеже изображена схема устройства для реализации способа.

Способ заключается в локальном нагреве концентрированным потоком (лазерный иаи электронный луч) поверхностного слоя вращающейся и поступательно перемещающейся детали до. температуры плавления, т.е. до образования на поверхности детали

„„5U „„1738553 А1 йаксимальное число ребер, образующих рельеф; р — плотность расплавленного материала, кг/м; conn — поверхностное натя3,, жение расплавленного материала, Н/м; R— радиус детали, м; гпл — половина ширины зоны расплава, м; rM H — минимальный радиус кривизны деформированного расплава, м. Поверхностный слой детали подвергается локальному нагреву концентрированным потоком энергии (лазерный или электронный луч) до температуры образования на поверхности детали жидкой фазы. Выбор частоты вращения детали из указанного соотношения обеспечивает деформацию расплава под действием центробежных сил и его застывание в виде периодических наплывов острой формы. 3а счет указанного эффекта на поверхности детали формируется контрастный рельеф с требуемой глубиной и необходимым радиусом кривизны ребер, образующих рельеф.

1 ил. жидкой фазы. Частоту вращения детали выбирают иэ соотношения где и — частота вращения; а0 — поверхностное натяжение расплавленного материала при максимальной температуре расплава, H/è; кг/с;

2.

Кицак . максимальное число ребер, образующих рельеф на поверхности детали, для детали данного радиуса;

1738553

p — плотность расплавленного материала, кг/м; одд — поверхностное натяжение расплавленного материала при температуре плавления, Н/м; кг/с;

R — радиус детали, м; гдд — половина ширины зоны расплава, М; гмин — минимальный радиус кривизны деформированного расплава, м (минимальный радиус кривизны ребра, образующего рельеф).

Устройство для реализации способа состоит из следующих элементов.

К столу 1 перемещения, имеющему рабочее перемещение Х-Х и настроечное перемещение Y-Y, крепится вращатель 2 с кулачковым патроном 3, в котором крепится обрабатываемая, деталь 4. Электродвигатель 5, также закрепленный на столе 1 перемещения, соединен ремнем 6 с вращателем

2. На деталь воздействует концентрирован-. ный поток энергии 7 (луч).

Формирование рельефа осуществляется следующим образом.

На зондирующем режиме луч с помощью настроечного перемещения Y-Y стола 1 выставляется на оси вращения обрабатываемой детали 4 с противоположного конца от места закрепления в кулачковом патроне 3. Вращатель 2 приводится во вращение электрическим двигателем 5 через ремень 6, и включается рабочая подача Х-Х . стола 1, вследствие чего вращающаяся деталь начинает перемещаться относительно луча в направлении к точке ее крепления в кулачковом патроне, Одновременно с включением рабочего перемещения параметры луча выводятся на рабочий режим. Осуществляется формирование рельефа на поверхности детали в соответствии с требуемой конфигурацией рельефа.

Если n < ., то давление, 1 20р

Р Гдл обусловленное центробежными силами, возникающими при вращении, не может преодолеть давление от сил поверхностного натяжения расплавленного материала при данной температуре расплава. Такой режим характерен для облагораживающего электронно-лучевого, лазерного и дугового переплава поверхности металлов. Однако в этих случаях образование микрорельефа связано с увеличением объема расплавленного металла и действием термокапиллярных сил. Этот рельеф обычно приходится удалять последующей механической обработкой, Если n > 2 то давление

Р Гмин от центробежных сил реодолевает макси5 мальное давление от сил поверхностного натяжения расплавленного материала, и происходит массовый срыв жидкой фазы, образуется микрорельеф, соизмеримый с рельефом при облагораживающем перепла10 ве, Увеличение глубины формируемого рельефа обеспечивается в вышеуказанном диапазоне частот вращения за счет того, что под действием центробежных сил расплав

15 деформируется и застывает в виде периодических наплывов острой формы, Пример конкретного выполнения рельефа на поверхности медной трубы. Парамет.ры процесса, определяемые свойствами

20 обрабатываемого материала, R = 0,01 м;

p = 8 10 . кг/м,;- гдл = 1,3 н/м; 0 р= 1,1 Н/м; n = 178 1/с (10200 об/мин). При параметрах электронного луча, ускоряющем напряжении Uy« = 40 кВ, токе луча, 25 4 = 40 мА, токе фокусировки 1ф = 0,45 А, скорости перемещения Одер = 5 10 м/с, -4 экспериментально получено гдд = 1 10 м;

-з гмин=1 10 м: Кмис(для R=0.01 м) =65, Подставляя эти значения в формулу:

35 2л

7,45< n 206 (450 об/мин < 12400 об/мин), для образца, число ребер К = 48;

176 6 1/с

ZX Р фиг (10600 об/мин),п = 170 1/с (10200 об/мин).

Способ позволяет формировать на поверхности обрабатываемых деталей качественный контрастный рельеф требуемой конфигурации с необходимым радиусом

50 кривизны ребер, образующих рельеф.

Формула изобретения

Способ формирования ребристого рельефа нэ поверхности деталей, при котором осуществляют локальный нагрев концентрированным потоком поверхностного слоя детали до температуры плавления, а деталь поступательно перемещают и вращают, отличающийся тем, что, с целью увеличения глубины формируемого релье1738553

Ки с — максимальное число ребер, образующих рельеф на поверхности детали, для детали данного, радиуса; фа, частоту вращения детали выбирают из соотношения

В о < 1 2опл Кмакс

< n -.г ——

1, p 2 гпту p R Гуин

Составитель И. Фролов

Редактор .Г. Гербер Техред М,Моргентал Корректор Л. Бескид

Заказ 1963 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r, Ужгород, ул.Гагарина, 101 где и — частота вращения, 1/с, оо — поверхностное натяжение расплав.ленного материала при максимальной температуре расплава, H/ì; кг/с ; спи -. поверхностйое натяжение расплавленного материала при температуре плавления, H/è; кг/с;

2, 5 р- плотность расплавленного материала, кг/м;. . й- радиусдетали, м;

Fnn — половина ширины зоны расплава, м;

10 - гмин — минимальный радиус кривизны деформированного расплава, м (минимальный радиус кривизны ребра, образующего рельеф).