Установка для диффузионной сварки в вакууме

Иллюстрации

Показать всеРеферат

Использование диффузионная сварка прецизионных узлов и элементов. Сущность изобретения: в установке для диффузионной сварки в вакууме катодный узел электронно-лучевого испарителя металла промежуточной пропайки жестко закреплен на основании сварочной камеры, водоохлаждаемый корпус испарителя введен в сварочную камеру посредством сильфона и закреплен на основании при помощи шарового шарнирного элемента. При этом торцовая часть корпуса, обращенная к катодному узлу, выполнена в виде сферического сегмента , центр которого совмещен с центром шарнирного элемента и на котором симметрично относительно оси корпуса выполнены по меньшей мере две равновеликие выемки, оси которых пересекаются в центре сферического сегмента. Благодаря такой KOHCI- рукции расширяются технологические возможности установки. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (s1)s В 23 К 20/26

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4852293/08

{22) 19.07.80 (46) 07.06.92. Бюл. ¹ 21 (71) Институт аналитического приборостроения Научно-технического объединения

АН СССР (72) В,А.Марков, И.И.Мосичев, Ю.С.Музалевский и А.Г.Щербак (53) 621.791.66.03 (088.8) (56) Авторское свидетельство СССР

N 11110000006644, кл. В 23 К 20/26, 1976. (54) УСТАНОВКА ДЛЯ ДИФФУЗИОННОЙ

СВАРКИ В ВАКУУМЕ (57) Использование диффузионная сварка прецизионных узлов и элементов, Сущность изобретения: в установке для .диффузионной сварки в вакууме катодный узел электИзобретение относится к сварке, в частности к диффузионной сварке в вакууме с использованием промежуточных прослоек, и может быть использовано при разработке и изготовлении оборудования, предназначенного для диффузионной сварки прецизионных узлов и элементов.

Известна установка для диффузионной сварки в вакууме, содержащая камеру с цилиндрическим радиационным нагревателем и опорой, шток нагружения, дополнительную шлюзовую вакуумную камеру с.загрузочным люком, в которой производится фиксация на конце штока нагружения оснастки со свариваемыми деталями, напылительное устройство, выполненное в боковом патрубке шлюзовой камеры с возможностью перемещения для установки испарителя между разнесенными деталями и нанесения промежуточного подслоя на сва. Ж, „1738557 А1 ранна-лучевого испарителя металла и ромежуточной пропайки жестко закреплен на основании сварочной камеры, водоохлаждаемый корпус испарителя введен в сварочную камеру посредством сильфона и закреплен на основании при помощи шарового шарнирного элемента, При этом торцовая часть корпуса, обращенная к катодному узлу, выполнена в виде сферического сегмента, центр которого совмещен с центром . шарнирного элемента и на котором симметрично относительно оси корпуса выполнены по меньшей мере две равновеликие выемки, оси которых пересекаются в центре сферического сегмента. Благодаря такой конг— рукции расширяются технологические возможности установки. 2 ил. риваемые поверхности, механизм негру>кения, средства очистки, контроля и управле- . ния. В данной установке свариваемые детали, размещенные в разнесенном положении в сварочной оснастке, фиксируются вместе с оснасткой через загрузочный люк в шлюзовой камере на конце штока нагружения. Загрузочный люк закрывается, шл|азовая камера вакуумируется, после чего из бокового патрубка этой камеры в зазор между соединяемыми деталями вводится испаритель (как правило вольфрамовая спираль) напылительного устройства и:на соединяемые поверхности осуществляется напыление металла промежуточного слоя. После напыления испаритель удаляется (посредст-, вом внешнего привода) из зазора между деталями, шток вместе со сварочной оснасткой опускается в сварочную камеру, отделенную от шлюзовой камеры затвором.

1738557 и в этой сварочной камере производится процесс диффузионной сварки.

Недостатками описанной установки являются: сложность конструкции установки, ограничивающая ее технологические воз- 5 можности и снижающая эксплуатационные характеристики; ограниченность круга материалов, используемых в качестве промежуточной прослойки, как по значениям упругости паров (термическое испарение), 10 так и по физико-химическим свойствам (наличие смачивания при одновременном отсутствии взаимодействия с материалом спирали испарителя, что ограничивает диапазон свариваемых материалов); невысо- 15 кое качество соединения, связанное с неодинаковым характером процесса напыления на свариваемые поверхности, находящиеся выше и ниже испарителя; невысокое качество соединения, обуслов- 20 ленное сложностью обеспечения требуемой очности взаиморасположения и необходимого расстояния между испарителем и соединенными поверхностями, на которые производится напыление подслоя; 25 ограниченные технологические возможности установки, связанные с тем, что за один сварочный цикл на соединяемые поверхности деталей напыляется только один материал подслойки, тогда как в ряде случаев 30 необходимо напыление нескольких слоев различных материалов, либо напыление материалов на каждую из соединяемых прослоек при сварке деталей из разноименных материалов. g5

Известна усгановка для диффузионной сварки, содержащая вакуумную камеру, состоящую из основания и колпака, средства откачки, управления и контроля. На основании вакуумной камеры установлены испари- 40 тели металла для нанесения промежуточной прослойки, диафрагмы, стойки, на которых закреплена плита, На плите размещена поворотная платформа с эксцентриком. На платформе установлена рама с держателя- 45 ми свариваемых деталей и механизмом сжимающего усилия. Наличие поворотной платформы, эксцентрика, рамы с механизмом сжимающего усилия позволяет одним приводом устанавливать детали над опре- 50 деленным испарителем, переводить их иэ положения напыления в положение сварки, сближать и сжимать детали, обеспечивая протекание процессов диффузионной сварки. В отличие от первого аналога описанная 55 установка, имеющая строго одинаковые условия напыления на обе соединенные детали, позволяет осуществлять многослойное напыление за счет последовательного испарения прослоек с различных испэрителей и расширяет круг материалов прослоек, так как испаритель может выполняться электронно-лучевым, что снимает ограничения в испарении металлов с высокой температурой плавления (тантал, ниобий и др.), а также активных металлов (титан, цирконий).

Недостатками данной установки являются; сравнительная ограниченность технологических воэможностей, связанная с тем, что свариваемые детали в держателях рамы. установки фиксированы в совместной позиции и перемещаются в положение напыления над каждым данным испарителем совместно. Это дает возможность осуществлять получение многослойных, но одинаковых для обеих свариваемых деталей промежуточных прослоек и не позволяет получать различные покрытия на каждой из свариваемых поверхностей; сложность конструкции установки, обусловленная громоздкой кинематикой внутрикамерного обьема, что резко ухудшает эксплуатационные характеристики установки и снижает возможности установки по сварке прецизионных узлов точного приборостроения; сложность конструкции установки, связанная с тем, что фактически получение многослойных покрытий обеспечивается выполнением в камере соответствук щего числа испарителей., каждый из которых должен быть снабжен автономной системой питания, водоохлаждения, контроля и т.д. Это резко ухудшает условия эксплуатации установки, увеличивает вероятность аварийных ситуаций и снижа:» технологичность про. цесса сварки.

Наиболее близкой к изобретению является установка для диффузионной сварки в вакууме, содержащая вакуумную сварочную камеру, в которой выполнены соосные камере шток нагружения, радиационный нагреватель и сварочная .опора. На основании камеры на расстоянии от ее оси,не превышающем радиуса нагревателя, размещен электронно-лучевой испаритель промежуточного металла прослойки в виде водоохлаждающего корпуса и закрепленного под ним катодного узла. В стенках камеры выполнен механизм закрепления и перемещения свариваемьх деталей в виде двух стержней, оси которых ггараллельны оси камеры и каждый из которых связан посредством упругого элемента с одним из двух штоков, введенных с возможностью возвратно-поступательного перемещения соосно друг с другом и перпендикулярно оси камеры через ее стенку и нагреватель, причем по меньшей мере один из штоков установлен с возможностью вращательного движения. Очевидно, что в данной конструк173Я557

10

35

45

55 ции направление смещения испарителя относительно оси камеры совпадает с направлением оси указанных штоков. Это позволяет за счет возвратно-поступательного перемещения штоков устанавливать свариваемые детали в позицию напыления либо в позицию сварки, размещая эти детали на сварочной опоре под штоком нагружения..

В данной установке имеет место возможность автономного манипулирования каждой из свариваемых деталей, поскольку каждый из штоков фиксируется автономно.

Это позволяет производить напыление как на обе детали совместно, так и только на одну любую из свариваемых деталей. B данной конструкции возможно выполнение дополнительных испарителей (как и во втором аналоге), размещение которых обусловлено указанными требованиями: расстоянием испарителей от оси; камеры, не превышающем радиуса радиационного нагревателя, расположением испарителей на одной диаметральной линии, направление которой совпадает с направлением оси штоков. В этом случае возможно получение на свариваемых деталях промежуточных прослоек в виде различных слоев металла. Однако в данном случае имеет место попытка повысить эффективность установки арифметическим увеличением позиций испарения, негативным следствием чего является усложнение конструкции установки и возможное увеличение габаритов камеры, учитывая приведенные выше требования к размещению испарителей, r.e. данный вариант является неприемлемым.

Недостатком установки являются ограничен н ые технологические возможности, обусловленные тем, что отсутствует возможность использования при диффузионной сварке многослойных и разноименных по отношению к каждой из свариваемых деталей промежуточных прослоек; не в полной мере удается реализовать требуемый уровень прецизионности процесса сварки в тех случаях, когда необходимое для этого уменьшение температуры процесса требует применения нескольких промежуточных прослоек; снижается качество соединения, поскольку ограничения в выборе прослойки ухудшают условия протекания процессов сварки за счет уменьшения эффективности использования адгезионных подслоев в сочетании с пластичными покрытиями; ухудшается точность сварного узла, так как недостаточную роль материала прослойки в процессе образования соединения приходится компенсировать другими факторами, в частности ростом сварочного давления. что весьма критично в отношении высокоточных изделий.

Предлагаемое техническое решение устраняет указанные недостатки.

Целью изобретения является расширение технологических возможностей установки.

Цель достигается тем, что в установке для диффузионной сварки в вакууме, содержащей сварочную камеру, в которой соосно ей размещены шток нагружения, введенный посредством сильфона через. крышку камеры, радиационный нагреватель, сварочную опору, а также расположенный на основании сварочной камеры электроннолучевой испаритель металла промежуточной прослойки, имеющий водоохлаждаемый корпус и катодный узел, состоящий из кольцевого катода и фокусирующего электрода, и механизм закрепления и перемещения свариваемых деталей, катодный узел электронно-лучевого испарителя жестко закреплен на основании сварочной камеры, водоохлаждаемый корпус испарителя введен в сварочную камеру посредством сильфона и закреплен на основании при помощи шарового шарнирного элемента, при этом торцовая часть корпуса, обращенная к катодному узлу, выполнена в виде сферического сегмента, центр которого совмещен с центром шарнирного элемента и на котором симметрично относитЕльно оси корпуса выполнены по меньшей мере две равновеликие выемки, продольные оси которых пересекаются в центре сферического сегмента, а к расположенной снаружи камере части водоохлаждаемого корпуса подсоеди-. нен механизм erо поворота и фиксации в положении, соответствующем соосному расположению каждой из выемок и катодного узла.

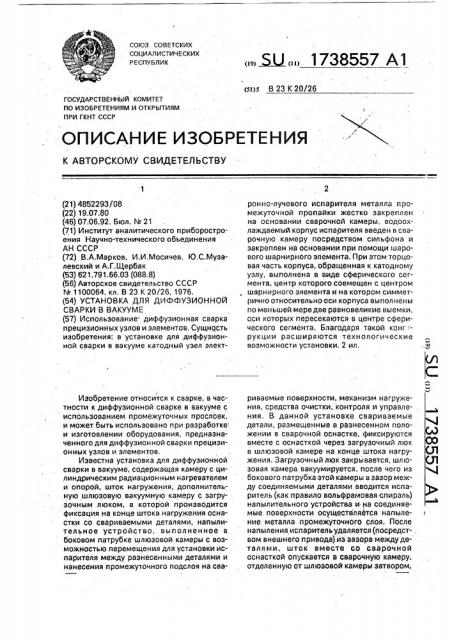

На фиг.1 показана сварочная камера установки для диффузионной сварки в вакууме, общий вид; на фиг.2 — схема напыления прослойки на свариваемые детали для одной позиции испарителя.

Устройство состоит из сварочной вакуумной камеры 1, через верхнюю крышку 2 которой в эту камеру посредством сильфона

3 введен шток 4 нагружения, соосный сварочной вакуумной камере 1. В камере выполнены соосные штоку нагружения радиационный нагреватель 5 и сварочная опора 6, установленная на нижнем основании 7 камеры, В стенки сварочной вакуумной камеры через элементы 8 ввода (например, сальники и сильфоны) введены два штока 9 и 10, оси которых совпадают и перпендикулярны оси. К1Кг этой камеры.

Штоки 9 и 10 имеют возможность возврат1738557

8 но-поступательного в направлениях А1В и

А1В1 соответственно и вращательного в направлениях С10 и С10 соответственно движения. Введенные в камеру концы штоков 9 и 10 через упругие элементы 11 и 12 соответственно связаны с вертикальными стержнями 13 и 14) оси которых параллельны оси К К2 камеры 1. На концах стержней 13 и 14 укреплены свариваемые детали 15 и 16 соответственно. На основании 7 камеры также на диэлек, трических стержнях 17 закреплен катодный узел, включающий кольцевой катод 18 и фокусирующий электрод 19. Водоохлаждаемый корпус 20 электронно-лучевого испарителя с внутренней полостью 21 для подачи охлаждающей воды своей средней частью установлен в зафиксированномна основании 7 сварочной вакуумной камеры направляющем шарнирном элементе 22, который обеспечивает качательнае движение водоохлаждаемого корпуса 20 относительно точки

О, лежащей на оси 0102 катодного узла и одновременно на оси L1L2 водоохлаждаемого корпуса 20 электронно-лучевого испарителя. Очевидно, что точка 0 является центром шарнирного элемента 22. Водоохлаждаемый корпус 20 электронно-лучевого испарителя введен в сварочную вакуумную камеру 1 через основание 7 этой камеры посредством сильфона 23, Рабочая торцовая, обращенная в сторону катодного узла часть водоохлаждаемого корпуса 20, выполнена в виде сферического сегмента 24, центр которого лежит на оси L>L2 этого корпуса. На этой рабочей части выполнены несколько (no меньшей мере дее) равновеликих, симметричных оси L1L2 корпуса выемок 25 и 26. оси которых N>N2 и М1М2 соответственно пересекаются в одной точке О. лежащей на оси, LiL2 водоохлаждаемого к пуса 20; Очевидно, что точка пЩ33сеченйя осей Й1Й2 и М1М2 выемок 25 и 28 соответственно совпадает с точкой. относительно которой имеет место качательное движение водоохлаждаемого корпуса 20 электронно-лучевого испарителя. В выемки 25 и 26 помещены навески 27 и 28 соотвегственно напыляемых металлов прослойки Ме и Ме; Выведенная за предЬ. елы свароЧной вакуумной камеры 1 часть водоохлаждаемого корпуса 20 снабжена поворотным механизмом 29 и делительным устройством (копиром) 30 и фиксатором 31, обеспечивающими расположение наружного конца водоохлаждаемого корпуса 20 в требуемой позиции, соответствующей совпадению оси одной из выемок с осью 0<02 катодного узла;

Работа установки для диффузионной сварки в вакууме осуществляется следующим образом.

При открытой верхней крышке 2 сварочной вакуумной камеры 1 к торцам стержней

13 и 14 крепят свариваемые детали 15 и 16 соответственно. Крепление может осуществляться посредством винтов, зажимов и т;и.

Исходное положение деталей соответствует требуемой схеме напыления, например согласно фиг.1, когда на обе соединенные поверхности напыляется один и тот же

10 материал подслоя, зти соединенные поверхности деталей 15 и 16 обращены в сторону электронно-лучевого испарителя и находятся непосредственно над ним. Далее в выем- . ки 25 и 26, выполненные на рабочем

15 сферическом сегменте 24 водоохлаждаемого корпуса 20 электронно-лучевого испарителя загружают навески 27 и 28 испаряемых металлов Ме и Ме прослойки. На фиг.1 и 2 показан, вариант, когда промежуточная

20 прослойка может быть получена напылением на соединенные поверхностйдвух металлов Ме и Ме в различном сочетании и в различной последовательности. В принципе на рабочей поверхности сферического

25 сегмента 24 водоохлаждаемого корпуса 20 может быть предусмотрено три, четыре и более выемок, что соответственно увеличивает количество металлов, используемых r: качестве промежуточной прослойки. Водо30 охлаждаемый корпус 20 устанавливают в положение, соответствующее напылению первого подслоя, например Ме,. т,е. в положение, когда ось й1М2 выемки 25, в которой находится навеска 27 Меэ, совпадает с осью

35 0102 катодного узла. Зто обеспечивается поворотным механизмом 29, копиром 30 ь фиксатором 31, которые связаны с выведенной за пределы сварочной вакуумной камеры 1 частью водоохлаждаемого корпуса 20.

40 Совместно с копиром 30 требуемую ориентацию водоохлаждаемого корпуса 20 обеспечивает направляющий шарнирный элемент 22, в котором своей средней частью установлен водоохлаждаемый корпус 20, 45 Поскольку он должен ориентироваться относительно оси 0102 катодного узла, который на стержнях 17 закреплен на основании

T сварочной вакуумной камеры, на этом же основании жестко крепится и шарнирный

50 элемент 22 и конир 30. Очевидно, что центр шарнира 22 совпадает с точкой О, относительно которой осуществляется качательное движение корпуса 20 и в этой точке должны пересекаться ось 0102 катодного

55 узла, ось L)L2 водоохлаждаемого корпуса 20 и оси N1N2 âûåìêè 25 и М1М2 выемки 26, а также оси других выемок при их количестве более двух. Сильфон 23 в данном случае является элементом, обеспечивающим герметичность при смене позиций испарения

1738557

10 мой для напыления температуры и подавая питание на катод(кольцевой) 18 и фокусирующий электрод 19, осуществляют напыление на соединяемую поверхность детали 15

20 прослойки металла Ме . Далее возможен вариант, когда, необходимо напыление на слой металла Ме, уже нанесенного на поверхность детали 16. слоя третьего металла

Me (не обозначен). Для этого из зоны напы25 ления посредством перемещения штока 9 выводится деталь 15. с помощью соответствующих манипуляций штока 10 в позицию напыления устанавливают деталь 16 и выводят в позицию испарения следующую

30 выемку (не показано), выполненную на поверхности сферического сегмента 24 водоохлаждающего корпуса 20, с помещенной в этой ьыемке навеской Ме . Последняя. операция осуществляется с помощью по35 воротного механизма 29, делительного устройства (копира) 30 и фиксатора 31.

Аналогично при напылении многослойных покрытий в различной очередности по отноаению к каждой из соединенных деталей

40 производят требуемое количество смены позиций испарения поворотами водоохлаждаемого корпуса 20 и соответствующее количество установок в позицию напыления соединяемых деталей (совместно или па од45 ной).

После завершения цикла "напыление". обусловленного получением на каждой из соединяемых деталей требуемой комбинации промежуточных прослоек, производят

50 осевое перемещение штока в направлении

В до совпадения оси стержня 14 с осью .

Kgb сварочной вакуумной камеры, а также сварочной опоры 6 и штока 4, введенного в сварочную вакуумную камеру через верх55 нюю крышку 2 посредством сильфона 3. После этого поворачивают шток 10 в направлении С1.или на угол 180 . обеспечи-. . вая ориентацию свариваемой поверхности детали 16 в сторону штока 4 нагружения.

При этом сохраняется соосность детали 16 водоохлаждаемого корпуса 20. Ориентация сильфона 23 относительно, например, шар- . нирного элемента 22 не оговаривается, так как сильфон может быть расположен различным образом, оставляя шарнирный элемент e.сварочной вакуумной камере, как это показано на фиг.1 и 2,или определяя положение шарнирного элемента 22 вне камеры. Далее камеру 1 закрывают крышкой 2, откачивают до требуемой степени разряжения (10 — 10 мм рт.ст.) с помощью средств откачки (не показаны). посредством радиационного нагревателя 5 производят нагрев деталей 15 и 16 до температуры, обеспечивающей оптимальные условия напыления и осуществляют процесс напыления Ме на соединяемую поверхность, например, только деталей 15 и 16.

Для этого на катод 18 пода1от ток накала и ускоряющее напряжение, обеспечивающие эмиссию электронов, которые посредством фокусирующего электрода 19 фокусируют на навеске 27 в выемке 25. По окончании процесса напыления (при получении требуемой толщины покрытия Ме ) напыление прекращают снятием питания с катодного узла.

В зависимости от конкретной схемы. общего процесса диффузионной сварки производят напыление следующего металла прослойки Ме на соединяемую поверхность, например, только детали 25, Для этого посредством перемещения изтока «О в направлении В> на расстояние, обеспечивающее вывод детали 16 из зоны напыления. Аналогичного результата можно достигнуть, развернув деталь 15 посредст-. вом вращения штока 10 в направлении С1 или Î . Элемент 8 ввода при этом можно переместить в направлении В до обеспечения соосного положения детали 15 и ка-. .тодного узла (ось 0 02), хотя в общем случае это не является обязательным, по-. скольку конструктивно установка должна обеспечивать оптимальные условия напыления прослойки и в позиции, показанной на фиг.1, т.е., когда обе детали несколько смещены .от оси О Ог. Далее осуществляют выставку водоохлаждаемого корпуса 20 в положение, при котором в позиции испарения находится навеска 28 в выемке 26, т.е.. в позиции, когда ось M>Mz выемки 26 совпадает с.осью 0 02 катодного узла. Это осуществляется посредством поворотного механизма 29, обеспечивающего перемещение конца водоохлаждаемого корпуса 20 по поверхности делительного устройства 30 с фиксацией в требуемом положении с помощью фиксатора 31. Указанное положение водоохлаждаемого корпуса 20 соответствует схеме на фиг.2 . Очевидно, что при двух выемках на рабочей поверхности сферического сегмента 24, водоохлаждаемый корпус 20 совершает качательные движения в одной плоскости, проходящей через ось

0102 катодного узла, относительно точки О.

В случае, если на рабочей поверхности сферического сегмента 24 выполнейр три или более выемок, то ось L>Q водоохлаждаемого корпуса 20 при его функционировании (смене позиции напыления) совершает перемещения по поверхности конуса,. верши-, на которого совпадает с точкой О. В этой новой позиции (фиг.2), подогревая радиационным нагревателем 5 деталь 15 до требуе1738557

1г

25

55 со штоком 4 нагружения и сварочной опорой 6, так как стержень 14 проворачивается в плоскости, проходящей через ось К1К2, поскольку ось штока 10 перпендикулярна этой оси К1К . После выставки детали 16 в положение сварки посредством осевого перемещения штока 9 в направлении В до момента, когда ось стержня 13 совпадает с осью К1К2, выставляют в положение сварки и деталь 15. Таким образом, детали 15 и 16 находятся в соосном положении, их свариваемые поверхности обращены навстречу одна другой и обе они находятся в позиции сварки. Очевидно, что фиксацию стержней

13 и 14 в упругих элементах необходимо производить с учетом того, чтобы обеспечивалась возможность поочередной установки деталей в позиции сварки, в которых между деталями 15 и 16, между каждой из этих деталей и соответственно опорой 6 и штоком 4 нагружения должен быть в исходном положении зазор величиной 1-2 мм.

Размещенные в позиции сварки соединенные детали 15 и 16 нагревают до требуемой температуры сварки посредством радиационного нагревателя 5.и посредством осевого перемещения штока 4 нагружения (что задается внешним приводом) прикладывают к деталям 15 и 16 сварочную нагрузку. При стыковке деталей 15 и 16, обеспечиваемой перемещением штока 4 нагружения, ликвидация между деталями и сварочной опорой 6 происходит за счет упругой деформации упругих элементов 11 и

12. Совместное действие температуры и давления в течение заданного времени сварки обеспечивает протекание процессов сварки и образование сварного соединения.

Очевидно, что в данной конструкции необходимым фактором является автономный характер манипулирования каждой из свариваемых деталей во внутреннем объеме для того, чтобы производить многократную перестановку деталей в позицию напыления в любой очередности.

Оптимальным вариантом является выполнение испарителя электронно-лучевого типа и конструктивное оформление испарителя в виде стационарно-зафиксированного на основании сварочной вакуумной камеры катодного узла и подвижным водоохлаждаемым корпусом, перемещение которого по заданной траектории с промежуточными позициями фиксации обеспечивает выведение в положение испарения различных выполненных на этом корпусе позиций, соответствующих навескам различных металлов прослойки. Этому общему техническому решению соответствует конкретизация конструктивных элементов установки, связанная с конфигурацией. рабочего торца корпуса электронно-лучевого испарителя, выполнением на этой рабочей поверхности нескольких симметричных оси водоохлаждаемого корпуса: выемок для размещения навесок металлов прослойки, выведение части корпуса за пределы сварочной вакуумной камеры с помощью сил ьфона, выполнение шарнирного узла, обеспечивающего заданный характер перемещения водоохлаждаемого корпуса и поворотного механизма с позициями фиксации, что Iloзволяет управлять сменой позиций испарения.

Эта совокупность конструктивных элементов определяет существенные признаки изобретения, отвечающие условно необходимости и достаточности, а также принципу единства признаков, которые обладают устойчивой взаимосвязью.

Таким образом, предлагаемая установка позволяет реализовать процесс диффузионной сварки: с воэможностью использования промежуточных прослоек в виде многослойных, разноименных по отношению к каждой из свариваемых деталей напыленных металлических покрытий; с обеспечением требуемого уровня прецизионного процесса сварки за счет понижения температуры процесса, что достигается возможностью оптимального сочетания нескольких слоев промежуточных покрытий: слоев, обеспечивающих как адгезионный эффект„так и свариваемость при пониженных температурах; с получением требуемого качества соединения в части герметичности и прочности соединения, поскольку отсутствуют ограничения в выборе материалов комбинированных многослойных покрытий, причем конструкция электронно-лучевого испарителя обеспечивает идентичность взаимной ориентации катодного узла испарителя и навески испаряемого металла, что определяет стабильность условий процесса напыления для различных слоев и высокий уровень управляемости и регулируемости процесса испарения; с обеспечением требуемой точности сварного узла, поскольку отсутствует необходимость компенсации ограниченного выбора материалов прослойки за счет увеличения сварочного давления, как это имело место в известном устройстве.

Все изложенное в совокупности обеспечивает существенное расширение технологических воэможностей установки, что выражается в расширении круга свариваемых материалов, в расширении диапазона типоразмеров соединяемых узлов, в повы13

1738557

zzzvz. шении точности и качества изделий и сварных соединений по сравнению с известным устройством и сварных соединений по сравнению с известнйм устройством.

В СКБ аналитического приборостроения НТО АН СССР опробована установка предлагаемой конструкции при изготовлении пьезоакустических датчиков, получаемых диффузионной сваркой в вакууме таких монокристаллов, как ниобат, литий, кварц и т.д.

За один сварочный цикл в вакуумной камере осуществлялось напыление на соединенные поверхности монокристаллов комбинированных прослоек таких металлов, как хром,.титан, алюминий с общей толщиной прослойки 2-3 мкм при толщине каждого из подслоев в пределах 0,5-1,5 мкм. Последующая.температура сварки составляла величину 120-160 С при сварочной нагрузке

0,05 — 0,20 кгс/мм . Такая технология позвог лила получить пьезоакустические датчики акустических систем, не имеющих аналогов в мировом приборостроении по ряду функциональных характеристик.

В настоящее время в СКБ АП НТ0

AH СССР производится разработка технической документации для использования ус isHoGKN для диффузионной сварки в акууме описанной конс рукции в серийном и роиз водстве и ьезоа кустич вских чувствительных элементов.

Формула изобретения установка для диффузио.: .:ой сварки в вакууме, содержэща:.! ва очн jii. камеру, в ф, i+1 7 которой соосно с ней размещены шток нагружения, введенный посредством сильфона через крышку камеры, радиационный . нагреватель. сварочную опору, а также

5 расположенный на основании сварочной камеры электронно-лучевой испаритель металла промежуточной прослойки, имеющий водоохлаждаемый корпус и катодный узел, состоящий из кольцевого катода и

10 фокусирующего электрода, и механизм закрепления и перемещения свариваемых деталей, о т л и ч а ю ща я с я тем, что. с целью расширения технологических возможностей, катодный узел электронно-лу15 чевого испарителя жестко закреплен на основании сварочной камеры, водоохлаждаемый корпус испарителя введен в сварочную камеру посредством сильфона и закреплен на основании при помощи ша20 рового шарнирного элемента, при этом торцовая часть корпуса, обращенная к катодному узлу, выполнена в виде сферического сегмента, центр которого совмещен с центром шарнирного элемента и на кото25 ром симметрично относительно оси корпуса выполнены по меньшей мере две равновеликие выемки, продольные оси которых пересекаются в центре сферическо-о сегмента, а к расположенной снаружи

30 камеры части водоохлаждаемого корпуса подсоединен механизм его поворота и фиксации в положении, соответствующем соос ;ому расположению каждой из выемок и катодного узла, !

4,!6 !.7 /5 !!

1738557

Составитель В. Марков.

Редактор Г. Гербер Техред М.Моргентал Корректор Л. Бескид

Заказ 1963- Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101