Устройство для изготовления абразивного инструмента

Иллюстрации

Показать всеРеферат

Использование: при производстве абразивных инструментов, в частности шлифовал ьно-калибровочных кругов-цилиндров, предназначенных для шлифования древесных материалов. Сущность изобретения: для повышения производительности процесса изготовления инстр мента прессРиг / форма устройства выполнена в виде стакана 5 с равномерно расположенными в верхней части отверстиями, а прессующий элемент выполнен в виде поршня 4, размещенного в стакане с возможностью осевого перемещения . При этом устройство снабжено тремя группами кольцевых магнитов, из которых два магнита 13, 15 первой группы установлены одноименно друг к другу и закреплены в центральной части поршня и на дополнительно введенной в устройство и размещенной внутри стакана крышке 14, а магниты 7, 8 второй группы установлены в стакане и на внешней стороне поршня дискретно и одноименно друг другу. При этом третья группа магнитов 2 установлена в стакане концентрично ему и разноименно по отношению к магнитам стакана.2 ил. Ж-- ел С Компоненты снеси -ч со 00 о N) 00

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ, РЕСПУБЛИК (я)5 В 24 D 17/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ нютки (21) 4832805/08 (22) 11,04.90 (46) 07,06.92. Бюл. ¹ 21 (71) Львовский лесотехнический институт (72) И.М.Пишник, В,А.Багрийчук и Б.И.Проданчук (53) 621.922.079 (088,8) (56) Авторское свидетельство СССР

¹ 965753, кл, В 24 D 17/00. (54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ

АБРАЗИВНОГО ИНСТРУМЕНТА (57) Использование: при производстве абразивных инструментов, в частности шлифовально-калибровочных кругов-цилиндров, предназначенных для шлифования древесных материалов. Сущность изобретения: для повышения производительности процесса изготовления инстр.,мента пресс Ы „1738628 А1 форма устройства выполнена в виде стакана

5 с равномерно расположенными в верхней части отверстиями, а прессующий элемент выполнен в виде поршня 4, размещенного в стакане с возможностью осевого перемещения. При этом устройство снабжено тремя группами кольцевых магнитов, из которых два магнита 13, 15 первой группы установлены одноименно друг к другу и закреплены в центральной части поршня и на дополнительно введенной в устройство и размещенной внутри стакана крышке 14, а магниты 7, 8 второй группы установлены в стакане и на внешней стороне поршня дискретно и одноименно друг другу. При этом третья группа . магнитов 2 установлена в стакане концентрично ему и разноименно по отношению к магнитам стакана. 2 ил. . 1д

1738628

10

55

Изобретение относится к производству абразивных инструментов, в частности шлифовальноо-калибровал ьн ых кругов-цилиндров, предназначенных для шлифования древесных материалов, и может использоваться в мебельной и деревообрабатывающей промышленности.

Целью изобретения является повышение производительности процесса изготовления инструмента.

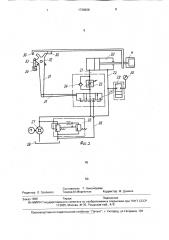

На фиг.1 показано устройство изготовления абразивных цилиндров, общий вид; на фиг.2 — гидравлическая схема устройства, Устройство для изготовления абразивных кругов-цилиндров состоит из соосно установленных на немагнитной подставке стола 1 ряда постоянных кольцевых магнитов 2, цилиндра 3, поршня гидроцилиндра

4, стакана 5, промасленного с внутренней стороны минеральным маслом. Одноименными полюсами с немагнитными вставками

6 установлены постоянные магниты 7 и 8 поршня 4 и стакана 5, за:репленные винтами с помощью крышек 9 и 10, На торце цилиндра 3 размещен немагнитный вкладыш с внутренним буртиком 11, на котором закреплен крышкой 12 постоянный магнит

13 конусностью от центра. Одноименно полюсами к нему закреплен крышкой 14, конусностью к центру постоянный магнит 15, установленный на внутреннем торце поршня 4. Через окна 16 в стакане 5 (желательно их делать больше 8, 12 шт.) подается абразивная смесь 17; сначала связующее с ферромагнитным порошком в количестве до

20, а затем абразивные зерна, Конусность магнита позволяет попадать абразивной смеси после засыпки только на кольцо 18.

Подача может осуществляться самотеком или под давлением при крайнем верхнем положении поршня гидроцилиндра 4. Для. получения однородности абразивной смеси на подставке стола 1 крепится промасленное маслом кольцо 18, а износостойкая подставка 19 винтами фиксируется к торцу поршня 4. Длину (высоту) ряда кольцевых постоянных магнитов 2 формируют равной необходимой длине абразивного цилиндра.

При необходимости получения абразивного цилиндра большей длины смесь подается и формируется порционно до определенной плотности поршнем 4, а подставка стола 1 после спрессования очередного слоя абразива опускается вниз механическим способом (например, зубчатая передача) на величину спрессованного слоя.

Величина зазора между одноименными полюсами постоянных магнитов 13 и 15 регулирует плотность абразивной смеси (меньше зазор — больше плотность запрессовки). Для этого давление в штоковой части гидроцилиндра 20 выбирают меньшим силы отталкивания постоянных магнитов 13 и 15.

Гидроцилиндр со стаканом 5 крепится к станине станка винтами посредством крышки

10. Зазор между одноименными полюсами магнитов 7 и 8 выбирают меньшим величины (размера) абразивного зерна, Гидроцилиндр 20 соединен магистралями 21 и 22 с дросселем 23 с обратным клапаном 24, золотником 25, а также через предохранительный клапан 26 — с мотором-гидронасосом

27, Последний связан с маслобаком 28, Для контроля за давлением в штоковой полости гидроцилиндра 20 на магистрали 22 подключен кран 29 с манометром 30, Золотник

25 соединен штангами переключателя 31 через опору 32 с водилом 33 электромагнита

34, приводимого в движение через трос педали управления. Упоры 35 играют роль ограничителей хода гидроцилиндра 20, а магистраль 36 используется для слива масла.

Устройство для изготовления абразивного инструмента работает следующим образом.

Масло с бака 28 лопастным насосом 27 поступает в магистраль, золотником 25 направляется к гидроцилиндру 20, В рабочую часть цилиндра масло поступает через дроссель 23, которым обеспечивается плавный ход поршня 4. Этот ход ограничивается правым упором 35, который через штанги 31 воздействует на золотник 25, В процессе работы гидропривод обеспечивает три позиции поршня: рабочий, холостой ход, стоп, Для включения рабочего хода ногой нажимают на педаль управления, при этом включается электромагнит 34 управления золотником 25, который соединяет через магистрали-21 и 22 полости гидроцилиндра

20 одновременно. Вследствие разности создаваемых усилий поршень 4 движется в сторону на прессование смеси, В конце рабочего хода ограничитель-упор 35 перемещает золотник 25 в положение, при котором бесштоковая полость гидроцилиндра соединяется со сливом через магистраль 36, поршень 4 посредством упора 35 ставит золотник 25 в среднее (нейтральное) положение и слив из бесштоковой полости прекращается, а поршень 4 останавливается, При неподвижном поршне 4 масло золотником 25 направляется на слив в маслобак 28, Для повторения цикла необходимо повторно нажать на педаль включения хода.

1738628

20

30

40

55

Процесс прессования (изготовления цилиндра) начинается при движении поршня гидроцилиндра 4 с крайнего положения гидроцилиндра. В этой позиции поршня 4 подается под давлением (или самотеком) необходимое количество абразивной смеси

17, равное будущей длине (высоте) круга-цилиндра, на такое же расстояние по линейке устанавливаются одноимен ными пол юсами постоянные магниты 13 и 15 (регулируется плотность абразивной смеси, т,е. больше зазор — меньше плотность и наоборот). При необходимости получения абразивного цилиндра большей длины-высоты подача каждой новой абразивной порции смеси осуществляется равными объемами после изготовления предыдущего слоя, С этой целью возможно опускание немагнитной подставки стола 1 механическим способом (зубчатая или винтовая передача) на высотудлину сформированного слоя, Абразивная смесь 17 подается поэтапно через окна 16 (их количество 8, 12) в следующей последовательности: сначала связующее с размещенным в нем наполнителем ферромагнитным порошком в количестве до 20 от объема смеси, а далее абразивные зерна.

При движении штока с поршнем гидроцилиндра 4 с верхнего крайнего положения вниз одноименные полюсы постоянных магнитов 7 и 8 с немагнитными вставками 6 поршня 4 и стакана 5 бесконтактно направляют его движение и за счет многоразового хода поршня изготавливают, спрессовывают смесь, О конце прессования свидетельствует отбой поршня 4 через одноименно установленные постоянные магниты 15 и

13, так как давление в полости 20 ниже силы отталкивания указанных постоянных магнитов. Поршень 4 не доходит до сформированного абразивного слоя 17, так как осуществляется слив масла из полости 20 в магистраль. Для контроля за величиной зазора могут использоваться широко известные на практике датчики Хола, Зазоры между стенками стакана 5 поршня 4 и цилиндром 3 равны 0,05 — 0,1 мм, т.е, меньше размеров абразивного зерна. По длине абразивная смесь формируется кольцом 18 и износостойкой подставкой 19. Наличие ферромагнитного порошка в абразивной смеси позволяет создать магнитопровод между разноименными полюсами постоянных магнитов 7 и 2, вследствие чего магнитные силовые линии частично ориентируют зерна по цилиндру 3 и убыстряют процесс полимеризации абразивной смеси

17 на нем, После запрессовки абразивного слоя и необходимой технологической выдержки (т.е. до полной или частичной полимеризации связующего под действием магнитного поля) поршень 4 подымается в крайнее верхнее положение, а стол с подставкой опускается в крайнее нижнее положение, где последовательно снимаются вкладыш 11 и уже абразивный цилиндр 3.

Производительность изготовления абразивных цилиндров увеличивается не менее чем в 2 — 4 раза за счет действия магнитного поля постоянных магнитов и наличия наполнителя — ферромагнитного порошка.

Однородная плотность абразивной смеси достигается прессующим многоразовым ходом поршня с одинаковым усилием при контроле степени прессовки смеси зазором одноименных полюсов постоянных магнитов 13 и 15, так как порция поданной абразивной смеси соответствует определенной длине-высоте абразивного цилиндра, Формула изобретения

Устройство для изготовления абразивного инструмента, содержащее пресс-форму с соосно установленным в ней прессующим элементом, о т л и ч а ю щ е ес я тем, что, с целью повышения производительности процесса изготовления инструмента, пресс-форма выполнена в виде стакана с равномерно расположенными в верхней части отверстиями, а прессующий элемент выполнен в виде поршня, размещенного в стакане с воэможностью осевого перемещения, при этом устройство снабжено тремя группами кольцевых магнитов, из которых два магнита первой группы установлены одноименно друг к другу и закреплены в центральной части поршня и на дополнительно введенной в устройство и размещенной внутри стакана крышке, а магниты второй группы установлены в стакане и на внешней стороне поршня дискретно и одноименно друг другу, причем третья группа магнитов установлена в стакане концентрично ему и разноименно по отношению к магнитам стакана.

1738628

28 аг.

50

Составитель Т. Никонорова

Редактор Л. Гратилло Техред М,Моргентал Корректор M.. Демчик

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 1966 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5