Сырьевая смесь для изготовления силикатного кирпича

Иллюстрации

Показать всеРеферат

Сущность изобретения: сырьевая смесь для изготовления силикатного кирпича содержит , мас.%: известь 6,8-9; молотый песок 5,8-7,2; шлам сточных вод очистки микроэлектронных радиодеталей, нейтрализованный известковым молоком 0,4-1; песок остальное. Известь, песок и шлам подвергают совместному помолу до удельной поверхности 4000 см2/г. Полученное вяжущее смешивают с песком и гасят, а затем перед прессованием увлажняют до формовочной влажности 7-8%, прессуют образцы и подвергают их автоклавной обработке по режиму 2+8+2 ч при давлении 8 эти. Характеристики смеси: прочность сырца 0,54-0,57 МПа, плотность 1920-1990 кг/м5, водопоглощение 11,4-12%, морозостойкость 41-48 циклов, коэффициент коррозионной стойкости в растворе солей NaCI+KCI 0,72-0,73. 2 табл. In

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)з С 04 В 28/20

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4717119/33 (22) 12.07.89 (46) 07.06.92. Бюл. ¹ 21 (71) Минский научно-исследовательский институт строительных материалов (72) В.Б.Ковалевский, В.П.Ронин, В.М.Архипцев, Г.И.Шальманова и А.Г.Губская (53) 666,965(088.8) (56) Авторское свидетельство СССР

N. 1440891, кл. С 04 В 28/20, 1987.

Авторское свидетельство СССР

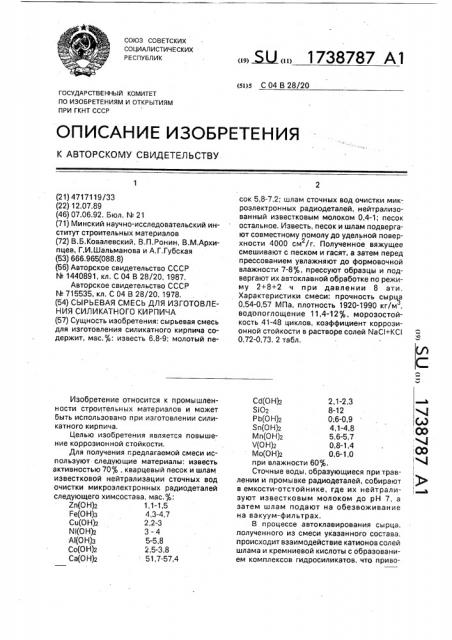

¹ 715535, кл. С 04 В 28/20, 1978. (54) СЫPЬEВАЯ CMEСЬ ДЛЯ ИЗГОТОBЛЕНИЯ СИЛИКАТНОГО КИРПИЧА (57) Сущность изобретения: сырьевая смесь для изготовления силикатного кирпича содержит, мас.%: известь 6,8-9; молотый пеИзобретение относится к промышленности строительных материалов и может быть использовано при изготовлении силикатного кирпича.

Целью изобретения является повышение коррозионной стойкости, Для получения предлагаемой смеси используют следующие материалы: известь активностью 70%, кварцевый песок и шлам известковой нейтрализации сточных вод очистки микроэлектронных радиодеталей следующего химсостава, мас.%:

Zn(OH)2 1,1-1,5

Ре(ОН)з 4,3-4,7

CU(0H)2 2,2-3

NI(0 H)2 3-4

А!(ОН)з 5-5,8

Co(0Н)2 2,5-3,8

Са(ОН)2 51,7-57,4

<тв> Я2пт> 1738787 А1 сок 5,8-7,2; шлам сточных вод очистки микроэлектронных радиодеталей, нейтрализованный известковым молоком 0,4-1; песок остальное. Известь, песок и шлам подвергают совместному помолу до удельной поверхности 4000 см /г. Полученное вяжущее смешивают с песком и гасят, а затем перед прессованием увлажняют до формовочной влажности 7-8%, прессуют образцы и подвергают их автоклавной обработке по режиму 2+8+2 ч при давлении 8 ати, Характеристики смеси: прочность сырца

0,54-0,57 МПа, плотность 1920-1990 кг/M водопоглощение 11,4-12%, морозостойкость 41-48 циклов, коэффициент коррозионной стойкости в растворе солей NaCI+KCI

0,72-0,73. 2 табл.

Cd(0H)2 2,1-2,3 и

SiOz 8-12 4

P Ь(0 Н)2 0;6-0,9 ()

S n(0 H)2 4,1-4,8: 0р

Мп(ОН)2 5,6-5,7

V(0H)z 0,8-1,4

Мо(ОН)2 0,6-1,0 О при влажности 60%.

Сточные воды, образующиеся при травлении и промывке радиодеталей, собирают ) е в емкости-отстойнике, где их нейтрали-, д зуют известковым молоком до рН 7, а затем шлам подают на обезвоживание на вакуум-фильтрах.

В процессе автоклавирования сырца, полученного из смеси указанного состава, происходит взаимодействие катионов солей шлама и кремниевой кислоты с образованием комплексов гидросиликатов, что приво1738787

6,8-9,0

5,8-7,2

0,4-1,0

Остальное

Известь

Молотый песок

Указанный шлам

Песок

50

55 дит к дополнительному упрочнению сипикатного камня и модификации капиллярнопористой структуры материала. Все это приводит к улучшению свойств изделия.

Кроме того, в процессе автоклавирования сырца, полученного из смеси указанного состава, происходит взаимодействие катионов солей двух- и трехвалентных металлов и кремниевой кислоты с образованием комплексов гидросиликатов, имеющих большую. устойчивость к действию агрессивной среды, что позволяет повысить долговечность изделий.

Смесь готовят следующим образом.

Известь, песок и шлам подвергают совместному помолу до удельной поверхности

400 см /г. Полученное вяжущее смешивают с песком-заполнителем и гасят, а затем перед прессованием доувлажняют водой.

Формовочная влажность смеси перед прессованием составляет 7-8/,, Из полученной массы формуют образцы-цилиндры размером 7.7 см при давлении прессования 180220 кг/см и подвергают автоклавной обработке в изотермических условиях при 8 ати по режиму: подьем температуры в течение 2 ч; изотермическая выдержка 8 ч, охлаждение 2 ч (по известному способу, что соответствует времени изотермической выдержки).

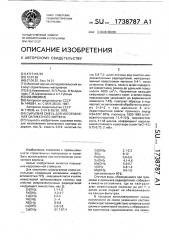

В табл. 1 приведены составы смесей для изготовления силикатного кирпича.

В табл, 2 приведены физико-механические показатели запаренных изделий за время изотермической выдержки в автоклавах при 0,8 МПа в течение 8 ч, в том числе стойкость изделий при периодическом {6 мес) насыщении растворами солей NaCI +

КС! с концентрацией 300-600 кг/л и высушивании, 5 Как видно из полученных в табл, 2 данных физико-механические показатели по морозостойкости запаренных изделий, полученных из силикатных смесей с добавкой шлама очистных сооружений радиотехниче10 ских производств в пределах 0,4-1,0 мас. ) от массы сухих компонентов, повышаются.

Введение добавки выше или ниже требуемых пределов ухудшают показатели запаренных изделий.

15 Применение предлагаемой сырьевой смеси позволяет повысить долговечность силикатного кирпича, удешевить композицию, утилизировать отходы производства, предотвратить засорение

20 окружающей среды, Формула изобретения

Сырьевая смесь для изготовления силикатного кирпича, включающая известь, молотый песок, известьсодержащий отход

25 производства и песок, отличающаяся тем, что, с целью повышения коррозионной стойкости, она содержит в качестве отхода производства шлам сточных вод очистки микроэлектронных радиодеталей, нейтра30 лизованный известковым молоком, при следующем соотношении компонентов, мас. :

1738787

Таблица!

Содержание компонентов, мас.4

0остав

Иолотый песок

Гидрозоль

Шлам очистПесокзаполнитель

Шлам гальванического производства

Известь ных сооружений радиотехническоемнезема ких производств

Известный

1. 7,4

2 7,4

3 7,6 .

4 7.9

5 7,9

Предлагаемый

7

9

86,9 2,2

87,0 2,1

83,5 1,6

80,0

80,1 1,0

3,5

3,5

7 3

«,0

11,0

1,05

1,00

0,70

0,40

0,35

7,35

7,2

6,5

5,8

5,7

5,6

84,90

85,00

84,90

84.80

84,65

86,60

6,7

6,8

7,9

9,0

9.,3

6;8

+ Пример для обоснования оптимальности соотношения компонентов.

Контрольный образец без добавки.

Таблица 2

* — контрольный образец без добавки

Составитель Т. Сельченкова

Редактор И. Дербак Техред M.Ìîðãåíòàë Корректор М. Максимишинец

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Заказ 1974 Тираж Подписное

BÍÈÈÏÈ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5