Шихта для изготовления огнеупоров

Иллюстрации

Показать всеРеферат

Изобретение относится к огнеупорной промышленности, а именно к составам высокоглиноземистых огнеупоров. Шихта содержит , мас.% : алюмохромфосфатное связующее (АХФС) 6-9. глинозем 32-36. кварцит содержащий компонент 14-22, дисперсные алюмохромовые отходы катализатора нефтехимического производства 5-10 и корундсодержащий компонент остальное. Шихту готовят следующим образом. Первоначально смешивают крупнозернистый корунд и алюмохромовые отходы с увлажнением до 3,5%, затем загружают кристаллический кремнезем и-глинозем и пере мешивают в течение 2-3 мин. Затем подают АХФС и проводят дополнительное перемешивание 2-3 мин. Массу прессуют при давлении 80-100 Н/мм2, затем после двухчасового вылеживания при цеховой температуре изделия направляют в садку для обжига при температуре 1600-1700°С. Предел прочности при сжатии свежесформованного сырца 3,5-5 Н/мм, после сушки 75-85 Н/мм2. Термостойкость 24-29 водных теплосмен. Температуры деформации под нагрузкой 0,2 Н /ммг 1700-1725°С. Износ изделий после службы в индукционной канальной печи от 73-100 до 80-108 мм. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 04 В 28 /34

ГОСУДАРСТВЕННЫИ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

I» к

»к

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4864453/33. (22) 06.09.90 (46) 07.06.92 Бюл. N 21 (71) Восточный научно-исследовательский и проектный институт огнеупорной промышленности (72) Т,И, Назарова, Л, B.Óçáåðã и В. И, Сизов (53) 666.974,2 (088.8) (56), Авторское свидетельство СССР

N. 963976, кл. С 04 В 35/10. 1980.

Авторское свидетельство СССР.

N- 814975, кл. С 04 B 35/10, 1978. (54) ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ (57) Изобретение относится к огнеупорной промышленности. а именно к составам высокоглиноэемистых огнеупоров. Шихта содержит, ма<. $: алюмохромфосфатное связующее (АХФС) 6-9. глинозем 32-36, кварцит содержащий компонент 14-22, дисперсные алюмохромовые отходы катализаИзобретение относится к огнеупорной промышленности, а именно к составам высокоглиноземистых огнеупоров. предназначенных для службы в условиях. переменных температур или интенсивного воздействия шлаков, например в сводах электропечей, а также в погружаемых фурмах при продувке металла газами и порошками.

Известна шихта для изготовления огнеупоров состава, мас. (,; гидрат окиси алюминия 5-10, ортофосфорная кислота 3-5. алюмохромфосфатная связка 3-15 и электрокорунд остальное. Изделия на основе известной шихты обладают недостаточными

„„5U 1738791 А1 тора нефтехимического производства 5-10 и корундсодержащий компонент остальное.

Шихту готовят следующим образом. Первоначально смешивают крупнозернистый корунд и алюмохромовые отходы с увлажнением до 3,5 j(„затем загружают кристаллический кремнезем и.глинозем и перемешивают в течение 2-3 мин. Затем подают АХФС и проводят дополнительное перемешивание 2-3 мин. Массу прессуют при давлении 80-100 H/мм, затем после двухчасового вылеживания при цеховой температуре изделия направляют в садку для обжига при температуре 1600-1700 С.

Предел прочности при сжатии свежесфор. мованного сырца 3,5-5 Н/мм, после сушки

75-85 Н/мм . Термостойкость 24-29 водных

2 теплосмен,. Темперагуры деформации под нагрузкой 0,2 Н/мм 1700-1725 С. Износ изделий после службы в индукционной канальной печи от 73-100 до 80-108 мм. 1 табл, бд прочностью и термостойкостью, что ограни-. QP чивает область их применения. с, Наиболее близкой к изобретению явля- ф ется шихта для изготовления огнеупоров состава, мас.7: электрокорунд 22-33,2, глинозем 38-51, кристаллический кварцит ч р, 18,5-28, ортофосфорная кислота 4,8-7.5, Недостатки известной шихты — сравнительно невысокая прочность как спрессованного сырца, так и после сушки, что приводит к повышению брака при и рессовании изделий и затрудняет процесс автоматизации съема изделий; сравнительно невысокие TGpMc)pToAKocTb и износостойкость иэделий при эксплуатации в сводах

1738791 электропечей, в агрегатах внепечной обработки стали и т.п, Цель изобретения — повышение предела прочности при сжатии спрессованного сырца и изделия после сушки. а также повышение термостойкости и износоустойчивости иэделий в сталеплавильных агрегатах.

Цель достигается тем. что шихта для изготовления огнеупоров. включающая фосфатное связующее. корундосодержащий компонент, глинозем и кварцит, содержит в качестве фосфатного связующего алюмохромфосфатное связующее и дополнительно дисперсные алюмохромовые отходы катализатора нефтехимического производства при следующем соотношении компонентов, мас. :

Алюмохромфосфатное связующее 6-9

Глинозем 32-36

Кварцитсодержащий компонент 14-22

Дисперсные алюмохромовые отходы катализатора нефтехимического производства 5-10

Корундсодержащий компонент Остальное

Алюмохромовые отходы катализатора нефтехимического производства (АХО) — это дисперсный (менее 0,06 мм, преобладающий размер частиц 70-20 мкм) высокоглиноземистый материал с огнеупорностью

1760 С следующего химического -состава. мас;%: 75 А1гОз; 11,6 СггОз: 10,2 ЯОг; 0,78

Tl02; 0,5 РегОз; 0,3 СаО: 1,62 R20.

Алюмохромфосфатное связующее (АХФС) — это раствор ортофосфорной кислоты с гидратами глинозема и оксидами хрома (ТУ 6-18-166-83) плотностью 1,60-1,74 г/см и состава А)гОз 0,8 СггОз 3 Рг05;

Механизм твердения шихты указанного состава, обусловленный склеиванием частиц огнеупорных заполнителей (кристаллический кремнезем и зернистый корунд) и образованием с их поверхностью водородных связей фосфатных анионов при относительно низких температурах, в значительной степени интенсифицируется присутствием катиона Сг з в апюмофосфатном растворе, твердыми дисперсными частицами оксидов хрома. алюминия, кремния, входящими в АХО, и тонкодисперсным состоянием глиноземистого компонента. Катионы хрома, основная масса глинозема и тонкодисперсные частицы оксидов хрома. кремнезема и глинозема ускоряют химическое взаимодействие крупнозернистых кору нда и кремнезема с фосфатным связующим, продуктом которого является

25

35

50 после обжига в результате разрыхляющего воздействия; при содержании AXQ менее

5% уменьшается количество химически

5

10 образование кислых одно- и двухэамещенных фосфатов алюминия и кремния, в результате чего уже в период формирования резко возрастает .механическая прочность сырца, что позволяет автоматизировать съем изделий и их садку на печной вагон для обжига, а также резко возрастает предел прочности изделий после сушки.

При нагревании из указанных компонентов формируются кристаллические фазы муллита, кристобалита, трехзамещенного фосфата алюминия, а по границам корундовых зерен формируется твердый раствор

СггОз в корунде. Совокупность указанных фаз и распределение их в огнеупоре обеспе-чивают устойчивость к резким сменам температур. Твердый раствор СггОз в корунде и кристобалитовая форма AIP04 с относительно низким коэффициентом термического линейного . расширения, жестко цементирующая тугоплавкие фазы, обеспечивают изделиям высокую термическую устойчи вость.

Глубокая дисперсия и активность катиона хрома в растворе алюмохромфосфатного связующего. а также дисперсность твердых частиц СггОз отходов катализатора способствуют в результате - твердофазных диффузионных процессов образованию химически устойчивого соединения А1гОзх хСггОз, предохраняют огнеупор (основные слагающие его кристаллические фазы муллит, остаточный кристобалит, корунд, фосфат алюминия) от металло- и шлакоразъедания в условиях эксплуатации, в результате чего orнеупоры значительно увеличивают сроки службы в футеровках металлургических и высокотемпературных агрегатов, особенно в агрегатах внепечной обработки стали при продувке порошками силикокальция.

При содержании в составе АХФС более

9 (состав 5 в таблице) снижается предел прочности при сжатии свежесформованного сырца, нарушается геометрия иэделий при последующих технологических операциях; содержание АХФС менее 6% снижает плотность сырца и ухудшает качество изделий.

При содержании в составе шихт АХО более 15% снижается плотность изделий инертного соединения А1гОз СггОз.

При содержании в составе более 37% тонкодисперсного глинозема ухудшается прессование (могут быть перепрессовочные трещины), при содержании 32% глинозема снижается выход муллита, повышается пористость и увеличивается износ огнеупора.

1738791

6 печной вагон для обжига при 1600-1700 С.

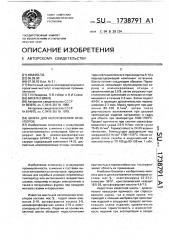

Показатели плотности и прочности сформованных изделий, свойства обожженных изделий и результаты службы их в металлургических агрегатах приведены в таблице.

Формула изобретения

Шихта для изготовления .огнеупоров, включающая фосфатное связующее, корундсодержащий компонент, глинозем и кварцит, содержащий компонент о т л и ч а юшийся тем, что, с целью повышения предела прочности при сжатии спрессованного сырца и изделия йосле сушки, а также повышения термостойкости и износоустойчивости огнеупора при работе в сталеплавильных агрегатах. она содержит в качестве фосфатного связующего алюмохромфосфатное связующее и дополнительно,дисперсные алюмохромовые отходы катализатора нефтехимического производства при следующем соотношении компонентов. мас,%:

Алюмохромфосфатное связующее 6-9

Глинозем 32-36

Кварцитсодержащий компонент

Дисперсные алюмохромовые отходы катализатора нефтехимического производства .. 5-10

Корундсодержащий компонент Остальное

14-22

Состав пихты, мас.Х

Предел прочности пр» синтии, Н/имт

n/n

Стойкость ь свод

ылектропечи

Открытвв порнстость, 8

Температура макала дефОрмации пол натрут" кай

0,2 Н/низ

Износ изделий паапа слувбн е индукционной канальной пенн. нм

Термостайкасть (1300-вода, ваднык теплосмен

Г сьеие- пасле сфариовхм - ки мого сырца колике- износ за ство плавку плавок суа- после абкига пп»

1700 С

1 Глинозем 32

Кварцит 14

ЯХО 5

АХФС 6

Электрокорунд

80-!Do ° 15,0

4 0 . 79,0 220 >17!О 26

Г10 . 2 ° 4

2 Глинозем 36

Кварцит 22

АХО !О

АХФС 9 .Электракорунд

220.>! 725 29

75,0

5,0

3 Глинозем 34

Кварцит. 18

AXO 7,5

ЯХаС 7,5

Электрокорумд

4 Глинозем 3!

Кварцит 3

АХО 4

АХ0С 5

Электрокорунд

230 >!700 - 24

117 1,08 80-105 14

85,0

3,5 у!705 25,0 100 2,3 80-105 Гй

225

85,0

3,5

Глинозем 37

Кеарцмт 23

АХП 11

ЯХФС 10

Электрокорунд

98 2 0 80100 13

>!710 25

3.7 76

215

Глинозем 34

Халцедон 18

ДХО 7 ° 5

АХФС 7,5

Эпектрокарумд

95,0 2,0 78-!00 15

78 225 . >17!0 27

4,5

При содержании кремнеземсодержащего компонента более 22% в результате обжига образуется больше остаточного кри стобалита (менее коррозионноустойчивой фазы) и снижается термостойкость; при содержании кремнеэемсодержащего компонента менее 14% снижается выход муллита 5 и повышается количество стеклофазы, что уменьшает износостойкость огнеупора, Предлагаемый состав компонентов обеспечивает значительно большее повышение прочности на сжатие и термостой- 10 кость изделий по сравнению с известным, Кроме того. предлагаемый состав обладает повышенной иэносостойкостью при эксплуатации в сталеплавильных агрегатах.

Пример. В качестве исходных кампо- 15 нентов использовали зернистый корунд (электрокорунд или спеченный корундовый шамот), дисперсный глинозем марки ГК, зернистый кристаллический кремнеземистый компонент (кварцит или халцедон), 20 алюмохромфосфатное связующее по ТУ 618-166-83 и алюмох ромовые отходы катализатора нефтехимического производства (АХО) ТУ 38-30-32-83.

Предварительно смешивают крупно- 25 зернистый корунд и АХО с увлажнением до . 3,5%, затем вводят кварцит и глинозем и перемешивают в течение 2-3.мин. Затем подают АХФС и вновь перемешивают 2-3 мин. Массу прессуют при давлении 80-100 30

Н/мм, затем после двухчасового вылеживания при цеховой температуре иэделия отправляют непосредственно в садку на

Паказатеги свойств огнеупорных изделий

89 2,8 80-! 00, 12,0

1738791

Продолжение таблицы

Стойкость в. своде электроламп

Нанос маделкй после слувбм

° мндукцнонной канальной пе чм, мм

Открмтак

flODl4C тосте, Ф

Состав вмктм, нас Л

1е1по сойкостъ (1100-вода) ° еодкмк теп; тесман

Температура начала; в рвана цмн пол нагрузкой

0,2 Н/Фете, С

Оредеп прочностп прм

Н/мнт

Ю пlп сматнм, после обмнта при

1700еС колмче" ство плавок мелос еа плевку, сеем- послв сумсрормован- км мото снрцв

Глмноаен 35

Хаарцмт 15 дХО 7

НХОС Ь

Хорундовмй ва кл 35

ЬО-108 (I3

230 ь1710 25,0

I,S

37 . ВО

Ь Глммоэен 33

Халцедон 17 0X0 В 3,5 85

ДХОС 7

Хорундоемй ввнот 35

8 Эл".р .орунд гг,0-33.2 (про- Глмноэен 38,0-51,4 0,7-1,0 65-58 2ГО-235 у1700 то- Хварцмт 18,S-2Ь,4 тмп) Ортофюсрорнаа вколота

l,8-7,5

10 ..Гмдрат окмсм апемнммп (ана- 5-10 лот) Орторосйормап кнслота 3-5- 30,5-03 дХОС 3-1$ гпектрокорунд ос тельное

100 2,3 80-105 10

230 21700 2%

IS-17 68-76 3,3 6,7 115-130

8-10

5-15

Составитель О.Моторина

Техред M.Ìîðãåíòàë . Корректор М.Демчик

Редактор E.Õîðèíâ

Производственно-издательский комбинат "Патент", r. Ужгород. ул.Гагарина. 101

Заказ 1975 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва. Ж-35. Раушская наб.. 4/5