Способ газотермического напыления покрытий

Иллюстрации

Показать всеРеферат

Изобретение относится к области нанесения покрытий газотермическим напылением для повышения надежности деталей, работающих в условиях знакопеременных нагрузок. Цель изобретения - повышение прочности сцепления покрытий и стойкости к действию знакопеременных нагрузок . На покрываемой поверхности предварительно формируют канавки шириной Ctga, где Ki -коэффициент заполнения, равный 1,1-1,3; h- глубина канавки , равная 0,5-1,0 толщины покрытия, мм; а - угол, под которым подают газопорошковую высокотемпературную струю и который обеспечивает пересечение проекции оси струи с образующими канавок. Канавкимогутвыполняться перекрывающимися с образованием между ними участков поверхности, площадь которых определяют из выражеиич S(2 dp К2)2. где 5Р - рабочая толщина покрытия; мм; Ка - коэффициент, учитывающий свойства накопляемого материала, равный от 1 до 2. При реализации способа для нанесения покрытия из окиси алюминия на стальную подложку прочность сцепления составляет 27-29 МПа и стойкость к ударам 11-13. 2 з. п. ф-лы. 3 ил., 2 табл. t сл с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si)s С 23 С 4/04, 4/12

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

flO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4708832/02 (22) 15.03.89 (46) 07.06.92. Бюл. ¹ 21 (71) Научно-производственное объединение технологии автомобильной промышленности и Научно-производственное кооперативное предприятие "Молния" (72) В. И. Ахматов, Ю. Н, Кобелев, А. В. Исаев и Л. В. Чудинов (53) 621;793.7(088.8) (56) Борисов Ю. С. и др. Газотермические покрытия из порошковых материалов. Справочник. — Киев: Наукова думка, 1987, с. 41—

44.

Хасуй А. Техника напыления. — М.; Ма. шиностроение, 1975; с. 51-52. (54) СПОСОБ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ (57) Изобретение относится к области нанесения покрытий гаэотермическим напылением для повышения надежности деталей, работающих в условиях знакопеременных нагрузок. Цель изобретения — повышение

Изобретение относится к упрочнению изделий путем распыления материала в расплавленном состоянии.

Целью изобретения является повышение прочности сцепления покрытия и стойкости к действию энакопеременных нагрузок.

Способ газотермического напыления покрытий включает формирование на покрываемой поверхности канавок, создание высокотемпературного газопорошкового потока и напыление материала покрытия на поверхность, при этом гаэопорошковую струю подают на покрываемую поверхность

„, Я2„„17388б7А1 прочности сцепления - покрытий и стойкости к действию знакопеременных нагрузок. На покрываемой поверхности предварительно формируют канавки шириной b=Kth Ctga, где К1 — коэффициент заполнения, равный 1,1 — 1,3; h — глубина канавки, равная 0,5 — 1,0 толщины покрытия, мм; а — угол, под которым подают газопорошковую высокотемпературную струю и который обеспечивает пересечение проекции оси струи с образующими канавок. Канавки могут выполняться перекрывающимися с образованием между ними участков поверхности, пло-. щадь которых определяют из.выраже и 1

S=(2 др Кг), где др — рабочая толщина покрытия; мм; К2 — коэффициент, учитывающий свойства накопляемого материала, равный от 1 до 2. При реализации способа для нанесения покрытия из окиси алюминия на стальную подложку прочность сцепления составляет 27 — 29 МПа и стойкость к ударам 11-13. 2 з. и. ф-лы, 3 ил., 2 табл. под углом а так, чтобы проекция оси струи бд пересекалась с образующими канавок.

Ширину канавок Ь определяют из выра- Со жения ©с

Ь=К1. h Ctga, 4 где К вЂ” коэффициент заполнения, равный

1,1-1,З; ), Ь вЂ” ширина канавки, мм;

h — глубина канавки, равная 0,5-1,0 толщины покрытия, мм.

Канавки формирует перекрещивающимися с образованием между ними участков поверхности, площадь S которых определяют из выражения

S — -(2 др К2) 1738867 где др — рабочая толщина покрытия; мм;

Кг — коэффициент,.учитывающий свойства напыляемого материала, равный от 1 до 2.

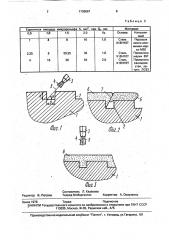

На фиг. 1 представлена технологическая схема осуществления способа; на фиг.

2 - иэделие с нанесенным покрытием; на фиг. 3 — схема нанесения покрытия на поверхность детали с перекрещивающимися канавками.

На чертежах обозначены обрабатываемая деталь 1 с канавками 2. устройство 3 для напыления, конус 4 распыла с осью 5, напыленное покрытие 6, плоскости.7 раздела участков покрытия на напыляемой поверхности, проекция 8 оси 5 на покрываемую поверхность детали 1.

Сущность способа заключается в следующем.

Благодаря. наклону оси 5 конуса распыла к поверхности детали 1 при одновременном напылении материала покрытия на поверхность. детали и в канавки материал покрытия не заполняет целиком канавки 2 ввиду так называемого "теневого" эффекта, причем в местах соединения покрытий двух соседних участков, разделенных канавками, образуются плоскости 7 раздела (микротрещины), которые разделяют всю поверхность покрытия на элементарные участки в соответствии с рисунком нанесенных на поверхность детали канавок 2, благодаря чему удается снизить внутренние напряжения в покрытии 6 до любой минимальной величины в соответствии с частотой расположения канавок 2 на поверхности детали t.

Дополнительный эффект от неполного заполнения канавок связан с образованием микрополостей, что в особенности проявляется при нанесении термостойких и теплозащитных покрытий, и заключается в развязке так называемых узлов тепловых напряжений в детали и покрытии, Форма канавок может быть различной: прямоугольной, типа ласточкина хвоста, круглой или овальной с заплечиками и т. и, В последних случаях будет образовываться замковое соединение слоя покрытия с деталью, что дополнительно способствует повышению прочности сцепления покрытия с деталью и исключает его отслаивание в процессе эксплуатации.

Более высокая стойкость покрытия к термоударам связана с тем, что способ позволяет организовать стоки избыточной энергии. накопляемой в покрытии при термических видах напыления, по двум вариантам: через специально организованные дефекты покрытия и через неплотности, рыхлоты в покрытии за счет напыления в канавки под одним постоянным углом.

Избыточная энергия, имеющаяся в по5 крытии в виде термических напряжений, реализуется в виде тепловой, которая наносит вред покрытию тем меньший, чем меньше путь для ее выхода, В изобретении имеются два пути сброса или выхода избыточной

10 энергии: через трещины в окружающее пространство и через неплотности внутрь детали (заготовки), Определение параметров канавки по

15 заданной рабочей толщине покрытия с учетом свойств напыляемого материала производится с помощью табл. 1, где указана зависимость ширины канавки от угла наклона оси конуса распыла, и табл. 2, где приво20 дится зависимость единичной площади выступа канавки от толщины и пластических свойств напыляемого материала.

Пример. Исходные данные: подложка

25 (материал основы — сталь Х18Н10Т), размер образца 40х40 мм. толщина 10 мм, Материал покрытия — порошковая окись алюминия марки М50. Задают рабочую толщину по-, крытия, например, 1 мм. Коэффициент Кг

30 выбирают равным 1, так как материал покрытия относится к непластическим материалам и не обладает способностью гасить термические напряжения, возникающие при формировании покрытия в режиме пла35 стической деформации, . Из формулы S-(2 др . Кг) определяют величину единичной площади, образуемой при создании канавки, $=4мм . г

Глубину канавки выбирают 0,5 мм, т. е, 40 равную 1/2 толщины напыления покрытия.

Г! ри оптимальном угле напыления 45 ширина канавки, определяемая из табл. 1, при коэффициенте заполнения К=1,1 равна 0,55 мм, 45 Далее осуществляют создание рельефа на фрезерном станке. рельеф создают дисковой фрезой толщиной 4,1 мм путем врезания ее на глубину 0;5мм с шагом 2 мм в двух взаимно перпендикулярных направлениях.

50 После этого поверхность образца подвергают дробеструйной обработке электрокорундом, при этом наряду с активацией поверхности происходит снятие оставшихся заусенцев и притупление острых кромок

55 рельефа..

Напыление покрытия на полученные канавки осуществляют на установке типа

УПУ-ЗД по следующему режиму; ток дуги

400 А; напряжение 60 В; расход плазмообразующего газа (азота) 40 л/мин; расход

1738867

Табл и ца 1

П р и м е ч а н и е. K> — коэффициетн заполнения (для напыляемого материала порошка окиси алюминия марки М50 K> = 1,1; для напыляемого материала проволока свинцовистая, латунь марки ЛС63 К> =1,3). транспортирующего газа (азота) 3,6 л/мин; угол напыления 45О.

Путем сканирования по поверхности покрытия получают требуемую толщину покрытия.

Затем выравнивают микронеровности на покрытии путем шлифования на плоскошлифовальном станке и определяют прочность сцепления покрытия с основой (по . клеевой методике) и стойкость к ударам (по числу ударов стального шара массой 50 г, падающего с высоты 30 см на противоположную покрытию сторону образца, до появления первого разрушения покрытия).

Прочность сцепления и стойкость к ударам имеют значения 27-29 МПа и 11-13 соответственно.

Проведены испытания покрытия на стойкость к термоциклированию путем разогрева покрытия в муфельной печи до

900 С и последующего охлаждения в ведре с водой, которые показали высокую стойкость покрытия к термоциклированию. Образец выдержал 8 термоциклов без разрушения покрытия.

Применение предлагаемого способа взаимен базового (прочность сцепления с поверхностью детали 10-15 МПа, стойкость к ударам 1 — 2) и известного (прочность сцепления равна 13-18 MIla, стойкость к ударам

2-4) позволит повысить качество покрытия за счет значительного уменьшения возможности его отслаивания от детали.

Формула изобретения

1. Способ газотермического напыления

5 покрытий, включающий формирование на покрываемой поверхности канавок, создание высокотемпературного газопорошкового потока и напыление материала покрытия на поверхность, отличающийся тем, 10 что. с целью повышения прочности сцепления и стойкости к действию знакопеременных нагрузок, газопорошковую струю подают на покрываемую поверхность под углом а так, чтобы проекция оси струи

15 пересекалась с образующими канавок.

2. Способ пои. 1, отл ича ю щи и с я тем, что ширину канавки Ь определяют из выражения

20 Ь=К1 ll QgQ, . где К вЂ” коэффициент заполнения, равный

1,1 — 1,3, h — глубина канавки, равная 0,5-1,0 толщины покрытия, мм.

25 3. Способпопп.1и2.отличаюшийся тем, что канавки формируют перекрывающимися с образованием между ними участков поверхности, площадь которых

S определяют из выражения

30 S=(2 д, К ), где äð — рабочая толщина покрытия, мм;

Kz — коэффициент, учитывающий свойства напыляемого материала и равный от 1 до 2.

1738867

Таблица 2

Lf8. 5

Составитель Л. Казакова

Техред M.Mîðãåíòàë Корректор А, Осауленко

Редактор B. Петраш

Производственно-издательский комбинаг "Патент", г. Ужгород, ул.Гагарина, 1р1

Заказ 1978 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, Ж-35, Раушская наб., 4/5