Способ изготовления металлополимерного подшипника скольжения

Иллюстрации

Показать всеРеферат

Использование: машиностроение, для изготовления металлополимерных подшипников скольжения. Сущность изобретения: цилиндрическую полимерную вставку устанавливают в цилиндрическую тонкостенную металлическую оболочку. Производят совместную деформацию при нагреве с образованием рельефной наружной поверхности , Производят охлаждение, затем повторно деформируют пакет давлением, равным 1,5-2 от давления пластической деформации при нагреве. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 F 16 С 33/14

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ (лЭ

О

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4794350/27 (22) 25,12,89 (46) 07.06,92, Бюл, ¹ 21 (71) Самарский авиационный институт им, акад. С.П, Королеева (72) Б.M.Ñèëàåâ (53) 621.822,5(088,8) (56) Авторское свидетельство СССР

¹928110,,кл. F 16 С 33/20, 1982, Патент ФРГ ¹ 2635120, кл, F 16 С 29/02, 1981, Изобретение относится к машиностроению и может быть использовано при изготовлении металлополимерных подшипников скольжения.

Известен способ изготовления металлополимерного подшипника скольжения, состоящего из наружной и внутренней металлических оболочек и размещенной в них полимерной вставки. Причем наружная оболочка выполнена гладкой, а внутренняя — в виде решетки. перемычки которой размещены в пазах рельефа. Способ предусматривает сначала выполнение рельефа на полимерной вставке подшипника, затем получение перемычек внутренней оболочки в пазах рельефа посредством электролитического осаждения покрытий из металла, Известен также способ изготовления металлополимерного подшипника скольжения, содержащего полимерную вставку, размещенную в тонкостенной металлической оболочке, наружная поверхность кото. Ж 1739106 А1 (54) СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ (57) Использование: машиностроение, для изготовления металлополимерных подшипников скольжения, Сущность изобретения: цилиндрическую полимерную вставку устанавливают в цилиндрическую тонкостенную металлическую оболочку. Производят совместную деформацию при нагреве с образованием рельефной наружной поверхности, Производят охлаждение, затем повторно деформируют пакет давлением, равным 1,5 — 2 от давления пластической деформации при нагреве. 3 ил. рой выполнена с продольными рельефными пазами, Данный способ предусматривает предварительное выполнение металлической оболочки с продольными рельефными пазами, затем установку гладкой полимерной вставки внутрь оболочки, нагрев и заполнение полимером рельефных пазов оболочки за счет разности термического расширения деталей, Недостатком известных способов изготовления металлополимерных подшипников скольжения является нетехнологичность изготовления и невысокаянадежность. Обусловлено это тем, что рельеф и другие сопряженные поверхности подшипника скольжения получают путем раздельного изготовления элементов полимерной вставки и металлической оболочки с последующим их соединением, При этом не обеспечивается плотное соединение ука1739106 занных деталей. При работе возможно их расслоение и, следовательно, повреждение, Цель изобретения — повышение технологичности изготовления подшипника путем совмещения операций и его надежности путем обеспечения плотного соединения оболочки со вставкой.

Поставленная цель достигается тем, что после установки цилиндрической полимерной вставки в тонкостенную цилиндрическую металлическую оболочку, наружную поверхность которой выполняют рельефной, введения в пакет цилиндрической оправки и нагрева пакета, образование рельефной поверхности оболочки осуществляют путем совместного пластического деформирования пакета в матрице с заданным рельефом, затем охлаждают пакет до температуры окружающей среды и повторно пластически деформируют пакет давлением, составляющим 1,5 — 2 величины давления пластического деформирования при нагреве.

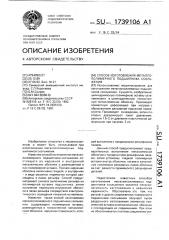

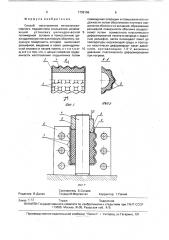

На фиг,1 изображен металлополимерный подшипник скольжения с рельефом на внешней поверхности; на фиг,2 — сечение

А — А на фиг.1; на фиг.3 — схема осуществления способа изготовления металлополимерного подшипника скольжения.

Опорный металлополимерный подшипник скольжения (фиг.1 и 2) состоит из полимерной вставки 1, размещенной в тонкостенной металлической оболочке 2, наружная поверхность которой содержит рельеф 3, образованный, например, поперечными кольцевыми и продольными пазами, Не исключены любые другие варианты сочетания рельефных пазов.

Способ изготовления металлополимерного подшипника скольжения заключается в следующем, Цилиндрическую полимерную вставку 1 без рельефа (фиг.3, левая сторона) устанавливают в тонкостенную цилиндрическую оболочку 2 также без рельефа, затем вводят в пакет цилиндрическую оправку 4 с пуансоном 5, после чего пакет устанавливают в разъемную матрицу 6, имеющую на рабочей поверхности заданный рельеф 7, нагревают всю сборку до максимально допустимой для полимера вставки 1 температуры, выдерживая в течение времени, необходимого для стабилизации указанной температуры по всему объему сборки. Например, для фторопласта-4 такой температурой я вляется температура прессования, равная 270300 С. Далее, через пуансон 5 к пакету прикладывают давление P (фиг.3, правая сторона), обеспечивающее совместное пла5

55 стическое деформирование его по профилю рельефа 7 матрицы 6, При указанных температуре и давлении выдерживают сборку в течение времени, необходимого для того, чтобы полимерная вставка и металлическая оболочка надежно приняли форму, заданную рельефом матрицы. После этого сборку с пакетом охлаждают до температуры окружающей среды, При этом вследствие разности коэффициентов линейного расширения между полимерной вставкой 1 и оболочкой

2, а также между оболочкой 2 и матрицей 6 образуются зазоры, Для устранения указанных зазоров, т.е. для получения плотного соединения вставки и оболочки и точного размера по наружной поверхности вкладыша производят повторное совместное пластическое деформирование пакета давлением, составляющим 1,5 — 2 величины давления пластического деформирования при нагреве.

Указанн:e давление пластического деформирования пакета в охлажденном состоянии выбрано из условия, что оно должно превышать давление пластического деформирования при нагреве во столько раз, во сколько раз предел текучести материала металлической оболочки в охлажденном состоянии больше предела текучести в нагретом, В случае, если требуется полностью снаружи закрыть вставку 1 оболочкой 2, как изображено на фиг.1, то оставшийся после прессования открытым торец 8 вставки (фиг.3, правая сторона) закрывают за счет отвальцовки бортика 9 оболочки 2, Аналогично описанному способу можно получить и плоский металлополимерный подшипник скольжения в виде сегмента, состоящего также из полимерной вставки заданной формы, размещенной в тонкостенной металлической оболочке, наружная опорная поверхность которой выполнена рельефной.

Технологичность изготовления металлополимерного подшипника скольжения предлагаемым способом по сравнению с известным повышается за счет совмещения операций получения рельефа путем совместного пластического деформирования полимерной вставки и тонкостенной металлической оболочки, Это также повышает качество изготовления, так как при этом обеспечивается плотное прилегание полимерной вставки к внутренней поверхности рельефа металлической оболочки, что исключает при работе расслаивание указанных деталей, и следовательно, их повреждение, т.е. в конечном счете повышает также надежность подшипника.

1739106

Формула изобретения

Составитель Б.Силаев

Техред M.Ìîðãåíòàë Корректор Т.Палий

Редактор В,Данко

Заказ - . -" Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул,Гагарина, 101

Способ изготовления металлополимерного подшипника скольжения, включающий установку цилиндрической полимерной вставки в тонкостенную цилиндрическую металлическую оболочку, наружную поверхность которой выполняют рельефной, введение в,пакет цилиндрической оправки и нагрев пакета, о т л и ч а юшийся тем, что, с целью снижения трудоемкости .изготовления подшипника путем .Г У ф совмещения операции и повышения его надежности путем обеспечения плотного соединения оболочки со вставкой, образование рельефной поверхности оболочки осущест5 вляют путем совместного пластического деформирования пакета в матрице с заданным рельефом, затем охлаждают пакет до температуры окружающей среды и повторно пластически деформируют пакет давле10 нием, составляющим 1,5 — 2 величины давления пластического деформирования при нагреве,