Катализатор для очистки дымовых газов от органических веществ

Иллюстрации

Показать всеРеферат

Сущность изобретения: для очистки дымовых газов, например огнетехнических установок , применяют огнеупор хромомагнезит, применяемый обычно для кладки стен и сводов мартеновских стекловареныхидр. печей. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РГСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (2 1) 4795304/04

{22) 03.01.90 (46) 15.06,92. Бюл, ¹ 22 (71) Академия коммунального хозяйства им.

К. Д, Памфилова (72) С. А, Михайлов, Ю. В. Троянкин, С. А, Козлов и Г, С. Константинова (53) 66,074.3(088.8) (56) Хмыров В. И., Фисак В. И. Термическое обезвреживание промышленных газовых выбросов. Алма-Ата: Наука КазССР, 1978, с, 116.

Голодец Г, И. Гетерогенно-каталитическое окисление органических веществ. Киев: Наукова думка, 1978, с. 375.

Горлов Ю, П„Еремин Н. Ф., Седунов Б, У.

Огнеупорные и теплоизоляционные материалы. М.: Стройиздат, 1976, с. 66-70.

Изобретение относится к технике термокаталитического окисления {обезвреживания) вредных высокомолекулярных углеводородных соединений.

Известно использование для ускорения хода процесса обезвреживания органики промышленных катализаторов на основе окислов Ni, Mn, Cr, Cu, Go, а также катализаторов платинопалладиевой группы.

Наряду с обеспечением высокой степени окисления вредных высокомолекулярных углеводородных соединений известные промышленные катализаторы характеризуются BblcoKOA стоимостью, снижением активности при работе в зоне высоких температур.

Цель изобретения — снижение стоимости катализатора и обеспечение его работоспособности в зоне высоких температур.

„„5U„„1740039 А1 (я)л В 01 J 23/26, 23/86. В01 053/36 (54) КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ОТ ОРГАНИЧЕСКИХ ВЕЩЕСТВ (57) Сущность изобретения: для очистки дымовых газов, например огнетехнических установок, применяют огнеупор хромомагнезит, применяемый обычно для кладки стен и сводов мартеновских стекловареных и др. печей.

2 ил.

Поставленная цель достигается применением известного и доступного. материала (огнеупорного кирпича) — огнеупора хромомагнезита в качестве катализатора для окисления вредных высокомолекулярных углеводородных соединений.

По прямому назначению хромомагнеэитовые огнеупоры применяют для кладки стен и сводов мартеновских, стекловаренных и др. печей. Они обладают свойством сохранять постоянство объема при высоких температурах, а также большой устойчивостью против воздействия основных шлаков и железной руды.

Оценка воэможности использования огнеупора хромомагнезита в качестве катализатора для очистки дымовых газов от органических веществ проведена на специальной лабораторной установке. основой

1740039 которой является реактор с неподвижным слоем материала. В конструкции установки реализован проточный метод исследования, отличающийся простотой определения эффективности окисления органики при 5 стационарном состоянии катализатора, С целью наиболее полного отображения процесса и исключения побочных эффектов, влияющих на ход реакции, лабораторная установка соответствовала 10 следующим требованиям: дл и на засы и ки катализатора 1р=110 мм существенно больше диаметра его зерна (бк=2-3 мм); выполнение условия lp/dy, 1 позволяет пренебречь продольным переме- 15 шива нием, соотношение с1р/dк=-10(бр -диаметр рва:.:тора), что исключает влияние стеночного эффекта и образование застойных зон;

В результате снятия поля температур по 20 длине канала трубчатой печи на разных ре>кимах работы были определены допустимые зоны размещения катализатора, колебания температуры потока дымовых газов в которых не превышают 5 С, что гаран- 25 тиру.-: достоверность замера глубины окисления.

В экспериментах использовали обжиговый и термостойкий хрогломагнезит (ГОСТ l0888 64, ГОСТ 4689-63) в виде гранул с 30 диаметром 2 — 3 мм.

Основные физико-химические свойства хромомагнезита: обьемная масса 2,75-2,85 г/см: пористость 20 — 23.3Я„ предел прочности на с>катие 300-435 кгс/см; темпера- 35

2. тура ачала деформаций под нагрузкой 2 кгс/cMz 1450-1550 С.

Химический состав ; Si02 4,5 — 5,8;

Alz0q 3,9 — 6,8; Сг20з 9,1 — 28,6; М90 54,9—

69,5; Fe20 з7,2-13,5. 40

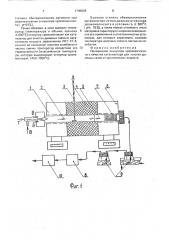

На фиг. 1 представлена схематически установка для проведения процесса; на фиг.

2 — график зависимости.

Установка (фиг, 1) работала по следующей схеме. 45

Нагретая в трубчатой печи 1 до заданной.температуры смесь 2 продуктов сгорания природного газа Т с воздухом В, пройдя зону 3 ввода органики с тепловой изоляцией

4, насыщалась ее парами 5, просасывалась 50 ротаметром 6 через засыпку 7 огнеупора хромомагнезита, размещенную в трубчатой печи 8, через охлаждаемые положительные сосуды 9, исследовалась на газоанализаторе ВТИ 10 и сбрасывалась в атмосферу, Сум- 55 марный объем жидкости колб 9 подвергали анализу на содержание органики методом химического поглощения кислорода (ХПК) по методике, разработанной в НПО "Техэнергохимпром".

Состав органики, 7/; парафин 1,35 + 0,1; стеарин 0,8 +. 0,1 ; вазелин 2,05ч- 0,05; трансформаторное масло 2.05 + 0,05: эмульгатор ОС=20 1,27 + 0,03; дициандиамерформальдегидная смола 1,9 +.0,1, вода 90, При выполнении опытов лаборагорную установку (фиг, 1) выводили на расчетный режим полного горения с поддержанием заданной концентрации кислорода и органики в смеси 2, По ходу экспериментов замеряли температуры газового потока перед узлом 3 ввода органики экранированной термопарой, в начале и в конце каталитической засыпки 7 термопарами, зачеканенными в стенку патрона, окру>кающей среды стеклянным термометром, на выходе из реактора экранированной термопарой; время работы на режимах секундомером и количество введенных капель органики капельницей; расход реагирующей смеси 5 отсасывающим ротаметром 6; содержание 02, СО2 и СО (,) после зоны с катализатором 7 с помощью аппарата ВТИ

10, Достоверность газового анализа при выходе в расчетную область проверяли по общему уравнению горения, Максимальная погрешность составила 0.7 .

За основной критерий эффективности работы огнеупора хромомагнезита в качестве катализатора для очистки дымовых газов от органических веществ была принята степень окисления паров органики

М(Мост 1(}(} м

Н где Мн — начальная (введенная) масса органики;

M«T — остаточная (после реактора) масса органики, причем Мв определяли также методом ХПК при отсутствии патрона с катализатором 7 в канале трубчатой печи 8.

В ходе экспериментов исследовали ar ляние на процесс окисления высокомолекулярных углеводородных соединений при наличии огнеупора хромомагнезита скорости движения дымовых газов с парами органики (Ж/г) и температуры потока 2 перед узлом 3 ввода органитики (tr}

Графическая зависимость p=f(Wr, tr) представлена на фиг, 2.

Полученное уравнение регрессии имеет следующий вид:

r/> =--120,42+0,4211г+45,65И/г — 3,48 10 Wrtr

-2,05 10 1 r — 4,088Wzr, 1740039

25

Анализ результатов исследования свидетельствует о том, что огнеупор хромомагнезит является эффективным катализатором при окислении высокомолекулярных углеводородных соединений, Доминирующее влияние на процесс оказывает температура потока 2 дымовых газов, Обезвреживание паров органики осуществляется в трех режимах: внешнедиффузионном и переходном (1,35 м/с<Мlг<2,7 м/с), кинетическом (Wr>2,7 м/с). Влияние диффузии на ход окисления обусловлено низкими объемными скоростями в засыпке катализатора 7 (верхняя граница Wpu=18420r "), С увеличением Я,г, в среднем до 33000г " ускоряется массоперенос реагирующей смеси из потока 5 дымовых газов к поверхности катализатора 7 и отвод получаемых продуктов, Дальнейшее приращение Wr (граница 2,7 м/с) не оказывает влияния на степень окисления, преобладающую роль начинает играть скорость химической реакции, ипроисходит переход процесса обезвреживания высокомолекулярных углеводородных соединений в кинетическую область.

Заметный рост р с повышением tr обусловлен природой и избирательностью катализатора, а также наличием термического эффекта.

B ходе экспериментов наблюдали повышение температуры потока 5 дымовых газов

3а зоной реактора в среднем на 85"С, Спекание пор зерен огнеупора хромомагнезита и его оплавление с ростом температуры не зафиксированы.

Как следует из анализа данных экспериментов, степень обезвреживания вредных высокомолекулярных органических соединений, содержащихся в дымовых газах, при наличии огнеупора хромомагнезита резко возрастает с увеличением температуры газов на входе в засыпку QT 74% при 400 С до

92,5% при 600 С. Критерием эффективной работы катализаторов при окислении является обеспечение концентрации вредных веществ в уходящих газах (перед сбросом в атмосферу) ниже предельно допустимых (ПДК). Поэтому возможны условия (определенная концентрация и содержание вредных соединений в дымовых газах), при которых р =74% будет достаточна для достижения ПДК.на выходе из установок.

С целью определения эффективности работы огнеупора хромомагнезитэ, как катализатора по сравнению с известными на лабораторной установке был выполнен комплекс исследований с использованием ряда опытных, а также промышленных катализаторов, включая ал:.омомеднохромовый катализатор ИКТ вЂ” 12 — 8. Эксперименты проводили в идентичных условиях для всех катализаторов. Из промышленных катализаторов

ИКТ-12 — 8 оказался наиболее активнь|м.

Полученное уравнение регрессии для него p=f(Wrt,) в диапазоне температур

t 400-600 С и скоростей потока дымовых газов с высокомолекулярными органическими соединениями Wr 1,35 — 4,05 м/с имеет следующий вид; р =102,86 — 0,00251г+0,859Wr — 3,7 10 Wrtr. — 2,9 10 t г — 0,1043 W г, %.

Из анализа результатов исследований следует, что эффективность окисления вредных высокомолекулярных органических соединений в присутствии катализатора

ИКТ-12 — 8 возрастает с уменьшением температуры потока газов. Зависимость р =1(1п

Wr) в диапазоне выравнивания параметров носит практически линейный характер, Процесс окисления проходит в кинетической области и лимитируется скоростью химической реакции.

Для промышленного катализатора

VIKT — 12 — 8 с переходом в зону высоких температур (tr на входе >500 С) наблюдается резкое снижение значения р от 98,3% при

400 С до 92% при 600 С, Это обусловлено уменьшением активной поверхности гранул, вызванным частичным спеканием пор и оплавлением катализатора, Оплавление пор ИКТ-12-8 при работе на режимах 500—

600 С на лабораторной установке происходит через I,5 — 2 ч. Следовательно, время его активной работы ограничено

Кроме того, реакция окисления вредных высокомолекулярных органических соединений, содержащихся в дымовых газах огнетехнических установок, экзотермична.

Как показали результаты экспериментов, повышение температуры в засыпке лабораторной установки для ИКТ вЂ” 12-8 s среднем составляет 95 С, а при переходе на опытнопромышленный реактор возрастает до 200250"С. Поэтому даже при температуре дымовых газов на входе в реактор i =400 " значительная часть объема засыпки ИКТ12 — 8 будет находиться в неблагоприятных температурных условиях (tr 600 С), где р =92%, а для огнеупора хромомагнезитэ при тех же условиях 92,5%.

Экспериментальная апробация работы катализаторов при температуре дымовых о газов на входе в засыпку =700 С показала дальнейшее ухудшение эффективности действия ИКТ-12 — 8(@=90-91%) и увеличение

1740039 степени обезвреживания органики при использовании огнеупора хромомагнезита(94%), Таким образом, в зоне высоких температур (температура в объеме засыпки

» 600 С) огнеупор хромомагнезит как катализатор для очистки дымовых газов от органических веществ зффективнее ИКТ вЂ” 12 — 8, на него не оказывают влияния колебания и частые смены температур вследствие его термостойкости (максимальная температура, которую выдерживает огнеупор хромомагнезит, 1450-1550ОС), Высокая степень обезвреживания органики при использовании огнеупора хромомагнезита в условиях tr «» 600 С (p= 92%), а также низкая стоимость этого

5 материала гарантируют широкие возможности его применения в огнетехнических установках, для которых характерны высокая температура дымовых. газов и частые ее колебания, 10 Формула изобретения

Применение огнеупора хромомагнезита в качестве катализатора для очистки ды- . мовых газов от органических веществ.

1740039

М

$,55

Фиг. 2

Редактор А.Огар

Заказ 2032 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

, og$

9О

Составитель Н.Кириллова

Техред M.Ìîðãåíòàë Корректор Л.Патай