Термореагирующий порошковый материал для газотермического напыления покрытий

Иллюстрации

Показать всеРеферат

Изобретение относится к порошковой металлургии, в частности к термореагирующим порошковым материалам для газотермического напыления покрытий. Целью изобретения является повышение твердости , жаростойкости и адгезионной прочности покрытий. Предлагаемый термореагирующий порошковый материал для газотермического напыления покрытий содержит частицы сплава на основе алюминия , содержащего хром или кремний, которые дополнительно плакированы оболочкой из никеля или кобальта, при следующем соотношении компонентов в частицах сплава, мас.%: хром или кремний 18.75- 25,65; алюминий остальное, при соотношении компонентов в порошковом материале. мас.%: частицы сплава 32-39; никель или кобальт, плакирующий частицы, остальное. Прочность адгезионной связи покрытия с подложкой составляет 65.3 - 53,5 МПа на стали-3. жаростойкость при 920°С составляет 2,76-3.25 мг/см2. а при 1050°С жаростойкость составляет 7,34-4,27 мг/см2. Микротвердость покрытия составляет 3500-9700 МПа. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4655212/02 (22) 30.11.88 (46) 15.06,92. Бюл. М 22 (71) Научно-исследовательский институт композиционных систем и покрытий (72) Т.П.Гелеишвили, 3.Ш.Окросцваридзе и

Г.В. П ран гулаш вили (53) 669.018.95:621.762(088.8) (56) Заявка Японии М 49-11293, кл, С 23 С 7/00, 1974.

Борисов Ю,С. Газотермические покрытия из порошковых материалов. Справочник. — Киев: Наукова думка, 1987, с. 429-430. (54) ТЕРМОРЕАГИРУЮЩИЙ ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ (57) Изобретение относится к порошковой металлургии, в частности к термореагирующим порошковым материалам.для газотермического напыления покрытий. Целью изобретения является повышение твердоИзобретение относится к порошковой металлургии, в частности к составам порошковых материалов, используемых для нанесения жаростойких и износостойких покрытий на детали узлов и механизмов, работающих в условиях высоких температур.

Цель изобретения — повышение твердости, жаростойкости и адгезионной прочности покрытий.

Предложенный термореагирующий порошковый материал для газотермического напыления покрытий, выполненный из частиц на основе алюминия, дополнительно снабжен плакирующими оболочками из никеля или кобальта, покрывающими частицы сплава, Ж 1740104 А1

<я) В 22 F 1/02, С23 С 4/08, С 22 С 1/09 сти, жаростойкости и адгезионной прочности покрытий. Предлагаемый термореагирующий порошковый материал для газотермического напыления покрытий содержит частицы сплава на основе алюминия, содержащего хром или кремний,. которые дополнительно плакированы оболочкой из никеля или кобальта, при следующем соотношении компонентов s частицах сплава, мас. : хром или кремний 18;75—

- 25,65; алюминий остальное, при соотношении компонентов в порошковом материале, мас,g: частицы сплава 32-39; никель или кобальт, плакирующий частицы, остальное.

Прочность адгезионной связи- покрытия с подложкой составляет 65,3 — 53,5 МПа на стали-3, жаростойкость при 920 С составляет 2,76 — 3,25 мг/смг, а при 1050 С жаростойкость составляет 7,34-4,27 мг/см . г

Микротвердость покрытия составляет

3500-9700 МПа. 1 табл.

Соотношение компонентов в частицах сплава составляет, мас. 7;:

Хром или кремний 18,75-25,65

Алюминий Остальное.

Соотношение компонентов в предложенном порошковом материале составляет, мас.7;:

Частицы сплава 32-39 Никель или кобальт, плакирующий частицы сплава Остальное

Изобретение иллюстрируется следующим примером.

Пример. Термореагирующий порошковый материал получают следующим образом.

1740104

Иикротвердость основных Фазовых составллющих> ИПа

Содеряание

Фазовых составляющих с иикротвердостью свыюе 5000 ИПа, 8

Харостойкость, нг/снз

Прочность сцепления накрытия с подпои

«"й а

И Па при 920 С при 1050 С

Оболочка из плаКол-во сплава на осноХин. состав ядра конпозиционного порощка из сплава на основе алюиииия кирующего иеталла, иас.2 ве алюниния, нас.ь

CY Si

Ni . Со й1

32

32

32

32

39

39

33

39

35,3

38,2

35,8

32.5

35,6

36 1

66-78

62-72

66-78

62-72

66-.78

62-72

66-78

62-72.

66- 78

62-72

62-72

66-78

66-78

62-72

62-72

4600-9500

3600-6400

4110-9500

3500-6500

4900-9800

3640-7100

4800-9700

3620-6830

4800-9700

3640-7100

3600-6400

4600-9500

4110-9200

3600-6600

3620-6830

6,14

7,24

7,34

7 16

4,27

4,37

4,81

4,24

5, 12

5,45

6,05

6,32.

7,29

6,35

4,22

3,21

3,25

3,40

3,00

2,76

2,90

2,80

2.95

3 15

2,79

3,15

3,00

2,85

2,76

2,86

55,5

59,6

57,2

60,2

60,3

65,2

63.1

61, 2

65,3

59,2

53,5

62,5

60,S

55,7

60,5

68

68

61

18, 75

18,75

1 81,25

81, 25

3 S1,25 ч 81,25

5 74,35

74,3

7 74,35

8 74,35

9 ?6,5

10 73,3

11 8!l, I

12 81 1

13 81,1

14 80,4

75 0

1S 75

IS, 75

25,65

25,65 61

25 65

25,65

23,5

26,7

18,9

18,9

64, 7.

61 8

64,2

67,5

64,4

18,9

13,6

25,0

63,9

62,0

4 л раствора сульфата никеля с концентрацией никеля 45 г/л, сульфата аммония концентрацией 110 г/л и свбодного аммиа. ка концентрацией 26 г/л. заливают в автоклав емкостью 5 л, В раствор добавляют 100 г порошка сплава AICr (AISI) с размером частиц 40-80 мкм и 0,2 г/л антрахинона.

После загрузки автоклав герметизируют, продувают азотом и заполняют водородом под давлением 25 кг/см . При непрерывном перемешивании раствора автоклав нагревают до 120 С. В указанных условиях находящийся в растворе никель восстанавливается до металла.и плакирует частицы сплава слоем толщиной 10 — 15 мкм.

После окончания процесса восстановления автоклав охлаждают, полученный порошковый материал в количестве 278 г промывают и сушат, Аналогичным способом осуществляется плакирование порошка алюминокремнистого и алюминохромистого сплава кобальтом.

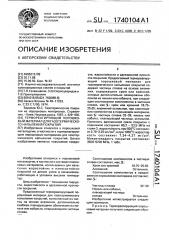

В таблице приведены составы термореагирующего порошкового материала для предельных и средних значений компонентов и значения прочности сцепления покрытий с подложкой, жаростойкость и микротвердость основных фазовых составляющих.

Поставленная цель достигается только при указанных предельных значениях составляющих алюминиевого сплава (А!Сг,или

AiSi) и плакирующего металла (Ni или Со).

Полученный термореагирующий порошковый материал наносился на Ст,3 методом плазменного напыления. В качестве плазмообразующего и защитного газа использовался аргон.

Напыление проводилось при следующем режиме: ток 350А, напряжение 50 — 55

В, дистанция напыления 120 — 150 мм. ТолХииический состав коипозиционного порощка, иас.Х щина слоя после напыления была в пределах 0,5-2 мм.

Как видно из таблицы, предложенный термореагирующий порошковый материал

5 обеспечивает в сравнении с известным композиционным порошком повышение прочности сцепления покрытия с подложкой, жаростойкости и микротвердости.

Применение предложенного компози10 ционного порошка, у которого ядром является алюминокремнистый или алюминохромистый сплав, а плакирующим слоем — никель или кобальт, во время плазменного напыления способствует образова15 нию в структуре покрытий жаростойких интерметаллидных фаз NIAI и Nl>AI, которые дополнительно легированы кремнием или хромом, и зто способствует повышению твердости и жаростойкости покрытий. Кро20 ме того, легирование дает возможность увеличить термодинамические параметры, что способствует повышению прочности сцепления покрытия с основой, а также получению покрытий высокой сплошности.

25 Формула изобретения

Термореагирующий порошковый материал для газотермического напыления покрытий, выполненный из частиц сплава на основеалюминия, отл ич а ю щи йся тем, 30 что, с целью повышения твердости, жаростойкости и адгезионной прочности покрытий, сплав дополнительно содержит хром или кремний при следующем соотношении компонентов,мас. :

35 Хром или кремний 18,75 — 25,65

Алюминий Остальное, а частицы сплава дополнительно плакированы оболочкой из никеля или кобальта при следующем соотношении компонентов в по40 рошковом материале, мас.о7(з;

Частицы сплава 32-39

Оболочка из никеля или кобальта Остальное,