Устройство для изготовления пленок из полимерных материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к производству пленок из растворов полимеров и м.б. использовано в химической промышленности. Цель изобретения - повышение производительности устройства и улучшение физикомеханических свойств пленок за счет интенсификации процесса теплообмена. Для этого в герметичном корпусе размещена бесконечная лента, натянутая на барабаны . Над лентой размещена фильера. Между корпусом и рабочей и нерабочей поверхностями ленты образованы сушильные тракты. В них размещены турбулизаторы в виде пластин , образующих конфузорно-диффузорные участки. Конфузорные участки наружных сушильных трактов и диффузорные участки внутренних трактов выполнены в виде волнистых синусоидальных каналов. При работе обеспечивается интенсивный теплообмен, равномерный прогрев бесконечной ленты Это способствует повышению производительности и улучшению свойств пленок, т.е. уменьшению скручивания, увеличению ударной прочности. 2 ил. сл С

союз советских социАлистических

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4350284/05 (22) 26.12.87 (46) 15.06.92. Бюл. hk 22 (71) Казанский научно-исследовательский технологический и проектный институт химико-фотографической промышленности (72) Ю.И.Осипенко, P.Ш.Аюпов, В,А.Куницын и И.С.Алещенко (53) 678.057.5(088.8) (56) Брагинский Г.И. Технология основы кинофотопленок и магнитных лент. Л.. Химия, 1980, с.216-219.

Авторское свидетельство СССР.

hL 1199660, кл, В 29 0 7/01, 1984. (54) УСТРОЙСТВО ДЛЯ ЙЗГОТОВЛЕНИЯ

ПЛЕНОК ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ (57) Изобретение относится к производству пленок из растворов полимеров и м.б. использовано в химической промышленности, Изобретение относится к производству пленок и используется в химической промышленности для непрерывного изготовления пленок иэ растворов полимеров на отливочных машинах ленточного типа.

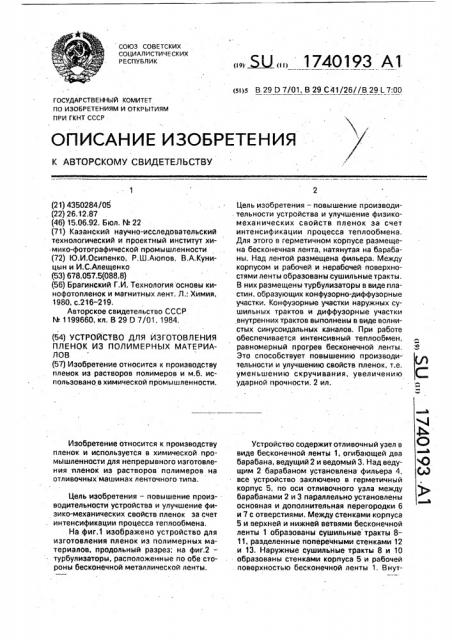

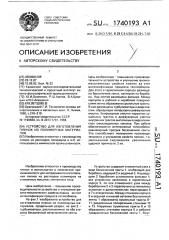

Цель изобретения — повышение производительности устройства и улучшение физико-механических свойств пленок эа счет интенсификации процесса теплообмена, На .фиг.1 изображено устройство для изготовления пленок из полимерных материалов, продольный разрез; на фиг.2— турбулизаторы, расположенные по обе стороны бесконечной металлической ленты.... Ы 1740193 А1 (sl) В 29 D 7/01, В 29 С41/26//В 29 1.7:00

Цель изобретения — повышение производительности устройства и улучшение физикомеханических свойств пленок за счет интенсификации процесса теплообмена.

Для этого в герметичном корпусе размещена бесконечная лента, натянутая на барабаны. Над лентой размещена фильера. Между корпусом и рабочей и нерабочей поверхностями ленты образованы сушильные тракты.

В них размещены турбулиэаторы в виде пластин, образующих конфузорно-диффузорные участки. Конфуэорные участки наружных сушильных трактов и диффуэорные участки внутренних трактов выполнены в виде волнистых синусоидальных каналов. При работе обеспечивается интенсивный теплообмен, равномерный прогрев бесконечной ленты, Это способствует повышению производительности и улучшению свойств пленок, т.е, уменьшению скручивания, увеличению ударной прочности. 2 ил.

Устройство содержит отливочный узел в виде бесконечной ленты 1, огибающей два барабана, ведущий 2 и ведомый 3, Над ведущим 2 барабаном установлена фильера 4, все устройство заключено в герметичный корпус 5, по оси отливочного узла между барабанами 2 и 3 параллельно установлены основная и дополнительная перегородки 6 и 7 с отверстиями. Между стенками корпуса

5 и верхней и нижней ветвями бесконечной ленты 1 образованы сушильные тракты 811, разделенные поперечными стенками 12 и 13. Наружные сушильные тракты 8 и 10 образованы стенками корпуса 5 и рабочей поверхностью бесконечной ленты 1. Внут ЧО193

10 ренние сушил ьные тракты 9 и 11 расположе, ны са стороны нерабочей внутренней поверхности бесконечной ленты 1.

В каждом сушильном тракте 8, 9, 10 и 11 установлены турбулизаторы пароазотной смеси типа конфузор-диффузор 14 — 17 в виде пластин различной длины, Корпус 5 имеет патрубки 18-20 для подачи пароаэотной смеси и патрубки 21 — 23 для отвода ее. Из нижней части корпуса 5 в верхнюю часть под лентой 1 пароазотная смесь перетекает по вертикальному каналу 24. Турбулизаторы

14-17 содержат либо короткий гладкий участок 25 диффузора и длинный синусоидальный участок конфузора 26, либо короткий синусоидальный участок 27 диффузора и длинный гладкий участок 28 конфузора, Канфузорные участки наружных сушильных трактов 8 и 10 и расположенные с противопаложйой им внутренней стороны бесконечной ленты диффузорные участки внутренних сушильных трактов 9 и 11 выполнены в виде волнистых синусоидальных каналов, Длина длинного участка конфузора-диффузора равна двум длинам короткого.

Устройство работает следующим образом.

Пленкообраэующий раствор поступает из фильеры 4 на бесконечную металлическую ленту 1 и наносится на нее тонким слоем. Поток пароазотной смеСи с температурой 60 — 70 С при;. концентрации паров растворителя 100-200 r/ì поступает через патрубок 19 нэд ведомым барабаном 3 против движения ленты 1. Поток проходит в сушильном тракте 8, образованном поверхностью ленты 1 и турбулизатором 15, со скоростью не выше 2,5 м/с в узком сечении, интенсивно турбулизируется и снимает с пленки пары растворителя.

При этом происходит испарение растворителя из пленки и ее стеклообразование. Влажность пленки уменьшается с 86 до

60 . Поток пароазотной смеси отсасывается через патрубок 22, установленный нэд ведущим барабаном 2, и направляется на конденсацию.

Поток пароазотной смеси с температурой 110 — 120 С при концентрации паров растворителя 100-200 r/ì подается через патрубок 18, расположенный под ведущим барабаном 2. Поток проходит в сушильном тракте 10, образованном поверхностью ленты 1 и турбулизатором 14, со скоростью

5-6 м/с, интенсивно турбулиэируется и снимает с пленки пары растворителя, Влажность пленки уменьшается при режиме постоян ой скорости сушки с 60 до

15-20 .

Поток пароазотной смеси отсасывается через пэтрубок 21, установленный под ведомым барабанам 3, и направляется на конденсацию. Поток пароазатной смеси с температурой 200 С подается через пэтрубок 20 на бесконечную металлическую ленту

1 со стороны, обратной нанесенному слою пленки, Поток проходит в нижнем канале с турбулизатором 16 в направлении, пративоположном движению ленты 1, турбулизируется и нагревает материал ленты 1 изнутри.

Затем по вертикальному каналу 24 пароаэотная смесь перетекает в верхнюю часть ленты 1 и проходит в сушильный тракт с турбулизатором 17, При этом за счет интенсивной передачи тепла материалу ленты 1 температура ее повышается, что особенно важно при начальных условиях формирования слоя пленки, политой из фильеры 4, так как на этом участке ленты 1 необходимая для испарения растворителей энергия отнимается от пленкообразующего раствора и ленты 1, Температура пароазотной смеси при прохождении всего канала снижается от 200 до 60 — 70 С за счет интенсивной передачи тепла к поверхности ленты 1. Поток пароазотной смеси отсасывается через пэтрубок 23 и подается в калорифер для нагрева до вновь требуемой температуры, Благодаря высокой интенсивности теплообмена происходит быстрое удаление паров растворителя из пленки, а, следовательно, повышается производительность устройства; Основная предпосылка повышения интенсивности теплообмена в данном устройстве для изготовления пленок из полимерных материалов сводится к следующему.

Течение паровоздушной смеси подиффузору (при положительном градиенте давления) сопровождается ростом турбулентности потока. При этом происходит интенсификация теплообмена. Течение в конфузоре (при отрицательном градиенте давления) связано с уменьшением интенсивности теплообмена из-за прекращения генерации турбулентности и вырождения остаточной турбулентности. В случае течения пароазотной смеси в канале, представляющем собой последовательное чередование диффузоров, энергия турбулентности, накопления потоком в диффузоре, может быть полезно использована в конфузоре.

Таким образом, в результате внесения в поток неоднородностей по давлению представляется возможным интенсификации теплообмена в таких каналах, Неоднородность пленки по толщине уменьшается за счет увеличения степени. сушки сформиро1740193 вавшейся пленки на верхней ветви металлической ленты 1, Это достигается увеличением интенсивности теплообмена в каналах типа конфузор-диффузор. Известно однако,: что турбулентность потока в диффузорной 5 части повышается, а в конфузорной падает,. причем общий уровень турбулентности в пристеночном слое оказывается более. высоким. чем в гладком канале. Увеличение турбулентности потока по предлагаемому 10 устройству в конфузорной части достигается за счет стенки конфузора 26 с формой в виде синусоиды с шагом 360 мм. В этом случае изменение продольных градиентов давления потока в канале конфузора 26 при- 15 водит к появлению знакопеременного поперечного градиента давления. Под влиянием последнего происходит непрерывный тепло- и массообмен с пленки отливочного полимерного материала. Эффект увеличения 20 интенсивности теплообмена в 1,5 раза обуславливается повышением пристенных скоростей и турбулизацией, Использование турбулизаторов сокращает время процесса пленкообразования за счет увеличения 25 скорости испарения растворителей. Это позволит на нижней части ветви ленты 1, способной к деформации, закончить переход полимера из раствора в стеклообразное состояние без ухудшения свойств пленки по 30 физико-.механическим характеристикам.

При равной скорости движения паровоздушной смеси в канале верхней ветви

: ленты 1 v = 2,5 мlс интенсивность теплообмена определяется числом Нуссельта:35

Q оэкв

Nu — — т —. Отношение интенсианостеи теплообмена в канале с турбулизатором и без него составляет — — — 3 работ б 300

NUo 100 40 .за, при Re = 6,3 10 для верхней ветви ленты

1.

Аналогично для нижней ветви ленты 1 при равной скорости движения потока и = 5,5 м/с, отношение интенсивностей 45 теппообиена равно- †"5 в = — 2 раМ0т б 400

Nu0 200 за при Re = 10, где а — коэффициенттеплоот5 дачи от паровоздушной смеси к поверхности

2.. 4а Ь 50 пленки(Вп1/м .К); dýêâ — 2 + о ., а и Ь—

2 а+Ь ширина и высота канала, м; А — коэффициент теплопроводности паровоздушной смеси (В m/MOС).

Экспериментальные исследования по теплообмену и гидравлическому сопротивлению в волнистых трубах показали, что каналы, представляющие собой.последовательность чередующихся конфузорных и диффузорных участков, можно классифицировать на два основных типа, имеющих различные протяженности конфузорного и диффузорного участков. Первый тип каналов имеет короткий диффузор 27 и длинный конфузор 28, причем длина конфузорного участка в два раза длиннее диффузорного..

Второй тип каналов имеет короткий конфузор и длинный диффузор. В предлагаемом устройстве над поверхностью отливаемой пленки в канале установлены турбулизаторы 14 и 15, принадлежащие к первому типу указанной классификации. Средний уровень теплообмена турбулизаторов первого типа в соответствии с данными величинами, по турбулентности выше, чем для второго. типа примерно на 18 — 20 . Но при этом гидравлическое сопротивление турбулизаторов 14 и 15 выше на 35 — 40, чем для турбулизаторов 16 и 17, так как при использовании короткого диффузора 26 и 27 с большим углом раскрытия (угол равен 14 ) набл юда ются более инте нсивн ые вихреобразования. Разность температур между температурой пароазотной смеси и температурой ленты 1 (t — Щ для турбулизаторов

16 и 17 составляет

Лт1е.1т= — — — ис —. = 50 С, 100+ 200 50+ 150 для турбулизаторов 14 и 15 составляет 120+ 50 70+ 30

Лт14ле = — нс — — нс — = 35 С.

Представляется целесообразным с энергетической точки зрения установить на турбулизаторах 16 и 17. синусоидальную форму поверхности на длинном диффузорном участке. Таким образом, повышение интенсивности теплообмена обуславливается в большей мере на 70 — 80ф, за счет турбулизации потока. При этом отсутствует разное возрастание гидравлического сопротивления. Общее количество тепла, необходимое для передачи пароазотной смеси к поверхности металлической ленты 1, обеспечивается более высокой разностью температур (t- Щ = 50 С. Для турбулизаторов 14 и 15 обеспечивающих интенсификацию теплообмена от потока воздуха к поверхности полимерной пленки на более высоком уровне, чем турбулизаторы 16 и 17, экономически целесообразна установка синусоидальной формы поверхности на длинном конфузорном участке.

При этом существенно возрастает турбулентность потока, интенсивность теплообмена

1740193

10

20

35

45

55 и, как следствие роста интенсивных вихреобразований на коротком диффуэорном участке, гидравлическое сопротивление турбулизаторов 14 и 15 на 40% выше, чем для турбулизаторов 16 и 17. Более низкая разность температур {t — 6 =- 35 С компенсируется более высоким значением интенсивности теплообмена в 1,3 — 1,4 раза, Проведенный расчет процесса сушки триацетатцеллюлозной смеси в устройствах для изготовления пленок иэ полимерных материалов по предлагаемому изобретению показывает, что оптимальная скорость отлива основы для устройства с длиной металлической ленты 30 м составляет 8 м/мин, при толщине слоя 140 мкм; а для устройств с длиной ленты 50 м скорость отлива увеличивается до 15-16 м/мин, что в 2 — 3 раза превышает значение по отношению к прототипу, Для того, чтобы увеличить производительность устройства в 2 раза, не изменяя теплового и временного режимов формования и высушивания пленки, необходимо удвоить длину металлической ленты 1, Это справедливо по отношению к прототипу.

По предлагаемому изобретению за счет установки в сушильный тракт турбулизаторов, имеющих рациональную геометрию поверхности, при прочих равных с прототипом условиях, увеличение коэффициента теплообмена в 2 — 3 раза позволит добиться увеличения производительности в 2 раза без удвоения длины металлической ленты.

При одинаковом расходе сушащего агента; входящего в патрубок 20 и выходящего из патрубка 23, интенсивность теплообмена в соответствии с формулой Nu меняется только за счет изменения высоты канала b. Так как угол наклона конфузора и диффузора выбираются оптимальными и не меняются, то высота канала Ь изменяется только за счет расстояния продольной перегородки до поверхности бесконечной ленты. В нижней части ленты 1 скорость потока, проходящего через поперечное сечение канала, S< = а х bi составляет 5-6 м/с, а в верхней части ленты 1 скорость потока, проходящего через поперечное сечение канала, Я = а х bz составляет 1,5 — 2 м/с. Следовательно, при равной ширине канала а величина значения Ь больше Ь1 в 3 раза, т.е, соответственно расстояние продольных перегородок 6 и 7 от оси устройства различно.

Таким образом, для нормальной работы устройства необходимо, чтобы в конструкции содержалось не менее двух и родольных перегородок.

Расположение патрубков, обеспечивающее перемещение сушащего агента противотоком по отношению к бесконечной ленте, имеет преимущественное эначение.и с точки зрения теплообмена, и с технологической, так как в месте расположения филь- еры 4, подающей раствор на ленту, температура сушащего агента должна снизится с 70-80до 48 С во избежание кипения раствора. Это обеспечивается только противоточной системой подачи сушащего агента.

Для выравнивания поля влажности по толщине полимерной пленки за счет явления.термовлагопроводности и тем самым улучшения ее физико-механических свойств (уменьшение скручивания, увеличения ударной прочности, уменьшения термостатной усадки) в предлагаемом устройстве противоположно конфузорному участку наружного тракта размещен диффузорный участок синусоидального канала внутреннего участка. При этом максимальная величина локального теплообмена, действующего с наружного участка тракта, смещена по отно шению к внутреннему,и тем самым устраняется локальный перегрев с обоих сторон пленки полимера, Таким образом, интенсивность теплообмена для верхнего и нижнего участков ленты примерно равны и по величине в 4 — 5 раз выше, чем для осевого потока, Эффективный, равномерный прогрев бесконечной ленты с внутренней и рабочей сторон способствует выравниванию поля влажности па толщине полимерной пленки, уменьшению скручиваемости и повышению производительности устройства, благодаря оптимизации и интенсификации процесса.

Формула изобретения

Устройство для изготовления пленок из полимерных материалов, содержащее герметичный корпус, отливочный узел в виде .фильеры и бесконечной ленты, огибающей ведущий и ведомый барабаны, нагнетающие и отсасывающие патрубки сушащего . агента, наружные сушильные тракты, образованные стенками корпуса и рабочей поверхностью бесконечной ленты и снабженные турбулизаторами в виде пластин различной длины, смонтированными с образованием конфузорно-диффузорных участ,ков, и внутренние сушильные тракты с установленной между барабанами основной продольной перегородкой с отверстиями, о т л и ч а ю щ е е с я тем, что, с целью повышения производительности устройства и улучшения физико-механических свойств пленок за счет интенсификации процесса теплообмена, внутренние сушильные тракты снабжены дополнительной продольной перегородкой с отверстиями, размещенной параллельно основной, и турбулизаторами в виде пластин различной

1740193 10

Р7 1

Составитель Л. Кольцова

Техред M.Ìîðãåâòàë Корректор M. Демчик

Редактор 10. Середа

Заказ 2040 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 длины, образующих конфузорно-диффузорные участки с внутренней поверхностью бесконечной ленты, причем конфузорные участки наружных сушильных трактов и расположенные противоположно им диффузорные участки внутренних сушильных трактов выполнены в виде волнистых синусоидальных каналов.