Устройство для транспортировки вязких нефтепродуктов

Иллюстрации

Показать всеРеферат

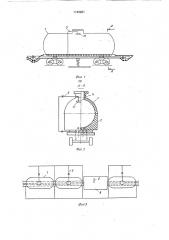

Изобретение относится к нефтеперерабатывающей промышленности и железнодорожному транспорту. Цель изобретения - повышение надежности эксплуатации устройства . Устройство для транспортировки вязких нефтепродуктов включает соединенные между собой железнодорожные цистерны , котел каждой из которых имеет теплоизолированный кожух, горловину с герметичной крышкой, загрузочное приспособление и теплообменник для пропуска теплоносителя. Устройство снабжено источником вакуума и избыточного давления, связанным с горловиной каждой цистерны посредством трубопроводов, размещенных под котлами и имеющих ответвление наружу с одной стороны. Источники вакуума и избыточного давления размещены на отдельной платформе. Налив в цистерны производится посредством создания вакуума в цистерне. При сливе вязкого материала для ускорения слива создается избыточное давление воздуха над продуктом. Воздух может быть разогрет до 100°С. 5 ил. На фиг. 1 изображена цистерна для транспортировки вязких нефтепродуктов1 на фиг. 2 - разрез А-А на фиг. 1: на фиг. 3 - дополнительное оборудование для осуществления технологического цикла обогащения вязкого нефтепродукта: на фиг. 4 - схема расположения оборудования на специальной платформе (в специальном вагоне): на фиг. 5 - технологическая схема получения мазута с крекингом и обогащением. Для сокращения сроков разгрузки вязких нефтепродуктов из цистерн, а также проведения качественной разгрузки для со (Л С XI О hO о

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5j)5 В 65 D 88/74

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ4ЕТЕЛЬСТВУ (21) 4827524/13 (22) 23.05.90 (46) 15.06 92. Бюл. N 22 (75) П.Ф. Воронков (53) 621,642,3 (088.8) (56) Новицкий В.Г. Применение акустических колебаний в химико-технологических процессах. М.: Химия. 1983. с. 6-9. 67, 97, 116, Качанов А,И, Специализированные вагоны для перевозки сыпучих жидких и пастообразных материалов. M.: ЦБТИ МС, 1967, с. 82 — 283.

Центер Ф.Г. Проектирование тепловой. изоляции электростанций и тепловых сетей, Л„ Энергия, 1972. с, 119, Авторское свидетельство СССР

N 4850 0, кл. В 65 0 88/00, 1973, Вагоны. Чод ред. Винокурова М.В. М,:

ТЖДИ, 1953, с. 627.

Ягодин С.К. и др. Изотермический подвижной состав. М.: Транспорт. 1986, с. 112, 101.

Авторское свидетельство СССР

N- 1174344,,кл. В 65 О 88/74,,1983.

Изобретение относится к нефтеперерабатывающей промышленности и железнодорожному транспорту.

Цель изобретения — повышение надежности эксплуатации устройства для транс.портировки вязких нефтепродуктов.

При этом обеспечивается очистка вязких нефтепродуктов от негорючей взвеси в виде тяжелых элементов, сокращение сроков налива и слива вязких нефтепродуктов из цистерн, уменьшение расходов тепловой энергии и повышение качества разгрузки.

„, Ы„„17402б1 А1 (54) УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ ВЯЗКИХ НЕФТЕПРОДУКТОВ (57) Изобретение относится к нефтеперерабатывающей промышленности и железнодорожному транспорту. Цель изобретения— повышение надежности эксплуатации устройства, Устройство для транспортировки вязких нефтепродуктов включает соединенн ые между собой железнодорожные цистерны, котел каждой из которых имеет теплоизолированный кожух, горловину с герметичной крышкой, загрузочное приспособление и теплообменник для пропуска теплоносителя. Устройство снабжено источником вакуума и избыточного давления, связанным с горловиной каждой цистерны ( посредством трубопроводов, размещенных под, котлами и имеющих ответвление наружу с одной стороны. Источники вакуума и избыточного давления размещены на отдельной платформе. Налив в цистерны производится посредством создания вакуума в цистерне, При сливе вязкого материала для ускорения слива создается избыточное давление воздуха над продуктом, Воздух может быть разогретдо 100 С. 5 ил, На фиг, 1 изображена цистерна для транспортировки вязких нефтепродуктов: на фиг. 2 — разрез А — А на фиг. 1: на фиг. 3— дополнительное оборудование для осуществления технологического цикла обогащения .вязкого нефтепродукта; на фиг. 4 — схема расположения оборудования на специальной платформе (в специальном вагоне): на фиг. 5 — технологическая схема получения мазута с крекингам и обогащением, Для сокращения сроков разгрузки вязких нефтепродуктов из цистерн, а также проведения качественной разгрузки для со1740261

55 хранения необходимой текучести транспортируемого продукта используется специальный состав, состоящий из специальных соединенных между собой железнодорожных цистерн и по меньшей мере отдельной платформы (специал ьн ых вагонов), Железнодорожные цистерны представляют собой стандартные системы, каждая в виде котла

1, покрытые теплоизолированныM кожухом

2 в виде теплоизоляции из пенопласта по расчету на минимальные потери тепла и укрепленной по всей поверхности цистерны, выполненной в виде сегментов (не показано), отформованных по профилю всей поверхности цистерны и покрытых с внешней стороны тонколистовой сталью или подобными материалами.

В нижней час и каждой цистерны во всю ее длину укреплены короба 3 из стали. выполненные с использованием швеллера, для размещения в двух из них теплообменников для пропуска теплоносителя. На концах этих коробов прикреплены штуцеры для дюритовых шлангов, применяемых для тормозных систем подвижных составов железных дорог, для сообщения с соседними цистернами. Поверхность шлангов покрыта дополнительной изоляцией. В верхней части каждой цистерны имеется загрузочное приспособление, горловина 4 с герметич-. ной крышкой (крепление цистерны к шасси отделено теплоизоляционными прокладками). В горловину вмонтирован трубопровод

5 для подачи сжатого воздуха от источника избыточного давления (компрессора 6 и рессивера 7) для создания воздушной подушки повышенного давления, способствующей быстрому сливу разогретого мазута или для создания внутри котла цистерны вакуума при нижнем наливе, Трубопровод 5 имеет ответвление наружу с одной стороны каждой цистерны — огибает внешнюю часть котла цистерны. проходит под котлом каждой цистерны и подсоединен к одному из четырех описанных дюри товых шлангов, подающему с>катый воздух или связанному с источником вакуума. два из оставшихся шлангов служатдля теплообмена, а последний — тормозной. В середину состава между цистернами помещена специальная платформа 8, на базе которой может быть специальный цельнометаллический вагон пассажирского типа. имеющий систему отопления, освещения от генератора тока и аккумуляторной батареи. На специальной платформе или в спецвагоне установлен компрессор 6 (источник избыточного давления), применяемый для тормозных систем электропоездов. а также источник вакуума, в качестве которого мо5

50 жет быть использован и вакуум-насос для создания внутри цистерн вакуума при нижнем их наливе, связанный с трубопроводом 5, В спецвагоне могут быть два стандартных купе и санитарный узел для обеспечения жизнедеятельности сопровождающей бригады. На остальной части вагона смонтированы на крыше вагона пантограф 9, предназначенный для снятия напряжения с тягового тралейного провода сетей электрофицированных железных дорог, распределительный электрощит 10 управления с вынесенными на нем всеми контрольно-измерительными приборами и приборами автоматики; дизель-генераторная установка

11 с генератором 100-150 кВт, согласованным по току и напряжению. адекватными току и напряжению в тяговых се ях железных дорог, для обеспечения электропитанием на дорогах с тепловозной тягой, емкости

12 и 13 зля дизтоплива и смазочных материалов соответственно, емкость 14 для жидкости, в качестве которой может быть использована вода или антифриз, электронагреватель 15, являющийся источником подогрева и представляющий собой емкость, в которую смонтированы ТЭНы мощностью 2,5 кВт в количестве, определенном расчетом. Электронагреватель связан с теплообменниками, Возможен вариант автоматизации последовательного включения

ТЭНов в зависимости от температуры отработанного теплоносителя. причем температура возвращаемого теплоносителя посредством принудительной циркуляции должна быть плюсоьой. Для создания принудительной циркуляции в схему трубопроводов вмонтирован центробежный насос

16. Рессивер 7 подключен к установленному компрессору 6 и емкости 14 с двухкратным объемом теплоносителя по отношению всей системы. При холостом (порожняковом) пробеге состава теплоноситель из системы удален в емкость 14, Для максимального сохранения тепла емкость и ее трубопроводы, кроме центробежного насоса, покрыты теплоизоляцией. Вагон снабжен такими же четырьмя шлангами, что и цистерны, Технологическая схема обогащения вязкого нефтепродукта может состоять из крекинг установки 17, соединенной с помощью трубопровода с задвижкой 18 с насосом 19, который соединен в свою очередь с трубопроводом 23 и через обратный клапан — с колонной 21 обогащения. Колонна имеет рубашку, покрытую сверху теплоизо,ляцией, В проме;куток между рубашкой и колонной подают пар для поддержания пер6

1740261

55 воначальной температуры вязкого нефтепродукта, В верхней части колонны установлен клапан 22 для сбора воздуха и газа. Внутри колонны, в верхней ее части, смонтирован генератор 23 ультразвука, а в нижней — механический вибратор 24, Ниже генератора ультразвука расположен открытый трубопровод 25 для сбора верхней части мазута в резервуар 26.

Колонна обогащения имеет внизу сужение, перекрытое шибером или сегментным затвором 27, предназначенным для сбора твердого отстоя в бункер 28.

Для выжимания из бункера твердого отстоя в камеру регазификации предназначен шнек 29 и электропривод 30. Для спекания остатка отстоя предназначено специальное устройство 31, создающее необходимую для этого температуру. Для ускорения выпадания твердых негорючих элементов, включенных в мазут, кроме ультразвука и механической вибрации. могут быть применены катализаторы.

Устройство для транспортировки вязких нефтепродуктов работает следующим образом.

В цистерну заливают вязкий нефтепродукт (мазут) с температурой 100-150 С при герметически закрытой горловине. 3атем формируют состав — на каждые десять цистерн одна спецплатформа (один спецвагон пассажирского типа). При транспортировке состава по железным дорогам с электрической тягой включают пантограф, установленный на спецплатформе (спецвагоне);

Подают напряжение на распределительный электрощит управления по электрокабелю на источник подогрева — электронагреватель, соединенный трубопроводом с емкостью 14, Теплоносигель насосом и рокачива ют через штуцеры, теплообмен ники и в коробах, а затем возвращают в емкость 14 после прохо.кдения через систему всего состава. Для удаления теплоносителя из системы подают от источника избыточного давления сжатый воздух и теплоноситель выдувают из системы. Компрессором 6 поддерживают постоянное давление воздуха в рессивере 7. Для слива мазута через трубопровод 5 подают сжатый воздух через поплавковый клапан 32 в горловину цистерны.

50 создавая в цистерне воздушную подушку, которая способствует ускоренному сливу мазута из цистерны. Предусмотрен подогрев сжатого воздуха до 100 С, При движении состава Il0 неэлектрофици рован н ы м дорогам система работает от дизель-генераторной установки 11 по той же схеме, Использование изобретения позволяет доставить вязкие нефтепродукты потребителю в разогретом виде, что исключает затраты на сооружение. устройства для разогрева вязких нефтепродуктов, сократить затраты тепловой энергии для подготовки нефтепродуктов к употреблению, ускорить слив и сократить простои цистерн под сливом, проводить высококачественный полный слив нефтепродуктов из цистерн, а пустые цистерны использовать для перевозки других жидких продуктов, например, дизтоплива, что позволит частично исключить холостые пробеги составов.

Получение нефтепродуктов потребителем в горячем виде позволяет работать "с колес", Кроме того, обогащенные нефтепродукты повысят свою теплотворную способность и увеличат полноту сгорания.

Налив и слив вязких нефтепродуктов через нижнее сливное устройство исключает облив цистерн, чем и создает экологически чистую транспортировку мазута и других продуктов, Формула изобретения

Устройство для транспортировки вязких нефтепродуктов, включающее соединенные между собой железнодорожные цистерны, котел каждой из которых имеет теплоизолированный кожух, горловину с крышкой, загрузочное приспособление и теплообменник для пропуска теплоносителя, сообщенный степлообменниками соседних цистерн, связанный с источником подогрева, отл ича ю щеес я тем, что, с целью повышения надежности эксплуатации, оно снабжено источником вакуума и избыточного давления. связанным с горловиной каждой цистерны посредством трубопроводов. размещенных под котлами и имеющих ответвление наружу с одной стороны, при этом крышка горловины каждого котла выполнена герметичной, а источник вакуума и избыточного давления размещен на отдельной платФорме.

1740261

1740261

1740261

Составитель В, Шип

Редактор Ю. Середа Техред M.Моогентал

Корректор М. Максимишинец

Производственно-издательский комбинат "Патент", г, Ужгор )д, ул,Гагарина, 101

Заказ 2043 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открьни м при ГКНТ СССР

113035. Москва, Ж-35, Рэушская наб., 4/5