Способ получения винилхлорида

Иллюстрации

Показать всеРеферат

Изобретение относится к способам получения винилхлорида и может быть использовано в его промышленном производстве на основе этилена, хлора и водорода в процессе , сбалансированном по теплу. Целью изобретения является снижение расхода топлива. Для этого предложен двухстадийный процесс получения винилхлорида, включающий стадию оксихлорирования этилена хлористым водородом HCI в присутствии кислорода воздуха при 225-240°С над катализатором - хлоридом меди на носителе , и стадию дегидрохлорирования получаемого 1,2-дихлорэтэна (ДХЭ) при 400-500°С, проводить таким образом, чтобы HCI получать взаимодействием хлора и водорода при давлении 0,5-0,6 МПа в печи, снабженной змеевиком, за счет тепла горения хлора в водороде проводить дегидрохлорирование ДХЭ, а отводимый из печи HCI смешивать с HCI, полученным на стадии дегидрохлорироваиия, и этиленом и вводить одновременно с воздухом в реактор оксихлорирования, снабженный змеевиком , в котором осуществляют нагревание и испарение ДХЭ. Данный способ позволяет снизить количество топлива, керосина, используемого в известном способе для создания температурного режима реакции дегидрохлорирования, кроме того способ сбалансирован по теплу. 1 ил. (Л С

СОЮЗ СОВГТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 С 07 С 21/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ И ЗОВРЕТЕ Н ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (? 1) 4217349/63 (22) 25.03.87 (46) 15.06.92. Бюл. ¹ 22 (75) В. И. Нижегородцев (53) 547.322(088.8) (56) Промышленные хлорорганические продукты: Справочник / Под ред. Л. А. Ошина, — М.: Химия, 19?8, с. 65 — 68. (54) СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА (57) Изобретение относится к способам получения винилхлорида и может быть использовано в его промышленном производстве на основе этилена, хлора и водорода в про-, цессе, сбалансированном по теплу. Целью изобретения является снижение расхода топлива,Для этого предложен двухстадийный процесс получения винилхлорида, включающий стадию оксихлорирования этилена хлористым водородом НС1 в присутИзобретение относится к способам получения винилхлорида и может быть использовано при его промышленном производстве на.основе этилена, хлора и водорода в процессе, сбалансированном по теплу, Цель изобретения — снижение расхода топлива.

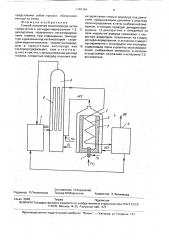

На чертеже изображена схема основных стадий процесса.

Водород и хлор под давлением поступают в горелки 1, вмонтированные в нижнюю часть реактора 2 дегидрохлорирования дихлорэтана ДХЭ, и сгорают в топочной камере, образованной стенками 3 из огнеупорного материала. Между стенками реактора 2 и

„„Я) ÄÄ 1740364 А1 ствии кислорода воздуХа при 225-240 С над катализатором — хлоридом меди на носителе, и стадию дегидрохлорирования получаемого !,2-дихлорэтана (ДХЭ) при 400 — 500 С, проводить таким образом, чтобы НС(получать взаимодействием хлора и водорода при давлении 0,5-0,6 МПа в печи, снабженной змеевиком, за счет тепла горения хлора в водороде проводить дегидрохлорирование ДХЭ, а отводимый из печи HCI смешивать с НО, полученным на стадии дегидрохлорирования. и этиленом и вводить одновременно с воздухом в реактор оксихлорирования, снабженный змеевиком, в котором осуществляют нагревание и испарение ДХЭ. Данный способ позволяет. снизить количество топлива. керосина, используемого в известном способе для создания температурного режима реакции дегидрохлорирования, кроме тото способ сбалансирован по теплу, 1 ил. 4 стенками 3 предусмотрено свободное про- фь странство, в которое подают хлористый ео- С) дород со стадии 4 разделения и очистки 1 продуктов дегидрохлорирования для охлаж- О дения стенок ректора 2, По внутренним сторонам стенок смонтирован змеевик 5, в котором идет процесс нагревания и дегидрохлорирования (ДХЭ), за счет теплоты сгорания водорода в хлоре. Хлористый водород, образующийся в топочной камере, смешивают в верхней части реактора 2 с хлористым водородом со стадии 4 и направляют в реактор 6 оксихлорирования этилена. Процесс оксихлорирования в реакторе 6 осуществляют известным способом. используя кислород или кислородсодержащий

1740364 гвэ. Продукт реакции из реактора 6 направляют на стадию 7 промывки, осушки и ректификации ДХЗ известным способом, куда поступает непрореэгировавший ДХЭ со стадии 4.

ДХЗ высокой чистоты, полученный на стадии 7, направляют в теплообменник 8 реактора 6. в котором его нагревают и испаряют эа счет тепла, выделяющегося в процессе оксихлорирования этилена, Большую часть тепла оксихлорирования снимают в теплообменнике 8, оставшуюся часть используют в испарителе воды (не показан), встроенном в реактор 6, для регулирования температурного режима в реакторе 6 известным способом. После теплообменника 8

ДХЭ подают в змеевик реактора 2, откуда продукты реакции дегидрохлорирования поступают на стадию 4 для разделения и очистки известными способами, Нэ стадии

4 выделяют товарный винилхлорид (ВХ).

Пример.1. Неинициированное термическое дегидрохлорирование 1,2-ДХЭ осуществляют при 500 С и давлении 1,7 МПа.

Степень конверсии 50%, Температура в реакторе оксихлорирования 225-.240ОС. Исходная температура.ДХЭ 20 С.

7100 нм /ч (0,6 т/ч) водорода и 7100 нм /ч(22,5т/ч) хлора поддавлением 0,5-0,6

МПа сжигают в факельных горелках 1 топочной камеры реактора 2 дегидрохлорирования, получая 23,1 т/ч хлористого водорода.

Испаренный в теплообменнике 8 дихлорэтан с температурой 213ОС делится на два потока. 55 т/ч его направляют в реактор дегидрохлорирования (не показан), работающий по известному методу, а 55 т/ч в змеевик 5 реактора 2, где ДХЭ нагревают до

500 С, B змеевике 5 идет реакция термического дегидрохлорирования ДХЭ. Продукты дегидрохлорирования, состоящие из 17 т/ч винилхлорида, 9,9 т/ч хлористого водорода и 28,1 т/ч ДХЭ, поступают иэ змеевика 5 в колонну закалки. орошаемую циркулирующей через холодильник кубовой жидкостью колонны закалки, Продукты дегидрохлорирования из реактора, работающего по известному методу, содержат 17 т/ч винилхлорида. 9,9 т/ч хлористого водорода и 28,1 т/ч ДХЭ, также проходят закалку и объединяются с продуктами дегидрохлорирования иэ реактора 2.

Жидкая и газовая фазы колонны закалки поступают.в первую колонну ректификации (стадия 4), работающую под давлением

1.0-1,4 МПа.

Температура верха колонны минус (— 19) — минус (-29) С, температура в кубе колонны 94 — 104 С. Головной продукт первой колонны ректификации — хпористый водород.

10 в количестве 19,8 т/ч поступает в теплообменник узла конденсации газообразных продуктов дегидрохлорирования и далее с температурой 20 С его направляют в свободное пространство между стенками 3 топо:ной камеры и металлическими стенками реактора 2: Проходя в простенке снизу вверх, хлористый водород защищает от нагрева металлические стенки реактора 2 и смешивается с хлористым водородом, образовавшимся в процессе сжигания водорода в хлоре, В выходящие из верхней части реактора

2 с температурой 404 С 42,9 т/ч хлористого

15 водорода вводят 16,4 т/ч этилена с температурой 20 С. Образовавшуюся смесь с температурой 226 С направляют в реактор 6 оксихлорирования, куда отдельным потоком подают 29000 нм /ч воздуха с темпера20 турой 140-170 С.

В реакторе 6 в кипящем слое катализатора (катализатор Дикона — хлорид меди на носителе) идет реакция окислительного хлорирования этилена при 225-240 С с образо25 ванием 58 т/ч ДХЗ. Тепло реакции используют на нагрев и испарение дихлорэтана в теплообменнике 8, а также в дополнительном змеевике на испарение воды с образованием водяного пара. Температуру

30 процесса оксихлорирования регулируют, изменяя расход воды в дополнительный змеевик.

Продукты реакции оксихлорирования выводят через циклоны, встроенные в реак35 тор 6, и направляют в колонну закалки, орошаемую водой. Газовая и жидкая фазы из колонны закалки с температурой 100 С поступают. на дальнейшую переработку нэ стадию 7. Из газовой фазы выделяют воду из

40 ДХЭ при дальнейшем охлаждении в узле конденсации стадии 7. Абгазы затем проходят санитарную очистку от ДХЗ в абсорбционной колонне и выбрасываются в атмосферу.

58 т/ч дихлорэтана, выделяемого отстаиванием из жидкой фазы, промывают в емкостях водой. содержащей NeOH, для нейтрализации HCI и направляют в проме50 жуточное хранилище ДХЗ-сырца. Затем 58 т/ч ДХЭ-сырца подают в ректификационную колонну, работающую под атмосферным давлением, в которой головным продуктом выделяют влагу и легкокипящие

55 побочные продукты. 57,5 т/ч кубового продукта этой колонны направляют в колонну ректификации стадии 7 для выделения высококипящих побочных продуктов, куда вводят 56,2 т/ч ДХЗ со стадии 4. На стадии 4 дихлорэтэн выделяют во второй колонне

1740364 ректификации из кубового продукта первой пературой 226 С направляют в реактор 6 колонны этой стадии. оксихлорирования. Сюда же отдельным по110 т/ч ДХЭ-ректификата отбирают из током подают 35000 нм /ч воздуха с темпеверхней части колонны ректификации ста- ратурой 140 — 170 С. В реакторе.б в кипящем дии 7 и направляют в теплообменник 8 5 слое катализатора идет реакция окислиреактора 6, где ДХЭ испаряют и с темпера- тельного хлорирования этилена при 225турой 213оС, давлением 1,7 МПа далее вво-. 240 С с образованием 74 т/ч ДХЭ, Тепло дят в змеевик 5 реактора 2 и змеевик реакции используют на нагрев и испарение известного реакторадегидрохлорирования. дихлорэтана в теплообменнике 8, а также в

Таким образом цикл по ДХЭ замыкается. 34 10 дополнительном змеевике на испарение т/ч винилхлорида выводят головным про- воды с образованием водяного пара, дуктом второй колонны ректификции ста- Температуру процесса оксихлорирования дии 4. регулируют, изменяя расход воды в дополПример 2. Аппаратурное оформление нительный змеевик. и технологическая схема аналогичны при- 15 Продукты реакции оксихлорирования меру 1 выводят через циклоны, встроенные в реак10700 нм (0,95 т/ч) водорода и 10700. тор 6, и направляют в колонну закалки, оронмз/ч (33,85 т/ч) хлора под давлением 0,5- шаемую водой. Газовая и жидкая фазы из

0,6 МПа сжигают в факельных горелках 1 колонны закалки с температурой 100 С потопочной камеры реактора 2 дегидрохлори- 20 ступают на дальнейшую переработку на старования, получая 34,8т/ч HCt, Испаренные дию 7. в теплообменнике 8 реактора 79 т/ч ДХЭ с Из газовой фазы выделяют воду и ДХЗ о температурой 213 С направляют в змеевик при дальнейшем охлаждении в узле конден5 реактора 2. В три равноудаленные точки сации стадии 7. Абгазы затем проходят сазмеевика5равнымидозами вводят0,79т/ч 25 нитарную очистку отДХЭ в абсорбционной хлора в качестве инициатора реакции де - колонне и выбрасываются в атмосферу, 74 гидрохлорирования, В змеевике 5 ДХЭ на- т/ч дихлорэтана, выделяемого отстаиваниО гревают до 400 С, при этой температуре, ем из жидкой фазы, промывают в емкостях идет процесс инициированного дегидрох- водой, содержащей NaOH, для нейтрализалорирования дихлорэтана. Продукты дегид- 30 ции HCI и направляют в промежуточное храрохлорирования, состоящие из 34 т/ч . нилище ДХЭ-сырца. Затем 74 т/ч винилхлорида. 19,8 т/ч хлористого водоро- ДХЭ-сырца подают в ректификационную кода и 25,2 т/ч ДХЭ, поступают из змеевика 5 - лонну, работающую под атмосферным даввколоннузакалки,орошаемуюциркулирую- лением, в которой головным продуктом щей через холодильник кубовой жидкостью 35 выделяют влагу и легкокипящие побочные колонны закалки. продукты. 73,3 т/ч кубового продукта .этой

Жидкая и газовая фазы колонны закал- колонны направляют в колонну ректификаки поступают в первую колонну ректифика- ции стадии 7 для выделения высококипящих ции (стадия 4); работающую под давлением побочных продуктов. Сюда же вводят 25,2

1,0 — 1,4 МПа. 40 т/ч ДХЭ со стадии 4. На стадии 4дихлорэтан

Температура верха колонны минус(— 19) . выделяют во второй колонне ректификации о — минус (-29) С, температура в кубе колон- из кубового продукта первой колонны этой ны 94-104 С, Головной продукт первой ко-. стадии. Из верхней части колонны ректифилонны ректификации — хлористый водород, кации стадии 7 отбирают 95.т/ч ДХЭ-ректив количестве 19,8 т/ч поступает в теплооб- 45 фиката. 16 т/ч ДХЗ-ректификата выводят в менник узла конденсации газообразных качестве готового продукта, а 79, т/ч его . продуктов дегидрохлорирования и далее с направляют в теплообменник 8 реактора 6, температурой 20 С его направляют в сво- где ДХЗ испаряют и с температурой 213 С, бодное пространство между стенками 3 то- давлением 1,7 МПА далее вводят в змеевик почной камеры и металлическими стенками 50 5 реактора 2 дегидрохлорирования. Таким реактора 2. Проходя в простенке снизу образом. цикл по ДХЗ замыкается. вверх, хлористый водород защищает от нагрева металлические стенки реактора 2 и 34 т/ч винилхлорида выводят головным смешиваетсясхлористымводородом,обра- продуктом второй колонны ректификации зовавшимся в процессе сжигания водорода 55 стадии 4, очищают от HCl и влаги в колонне в хлоре. отпарки, далее в башнях очистки и осушки, В выходящие из верхней части реактора затем направляют на склад.

2 с температурой 404 С 54,6 т/ч хлористого Таким образом, предлагаемый способ водорода вводят 21,0 т/ч этилена с темпе- позволяет снизить на 70-100 расход топратурой20 С.Образовавшуюсясмесьстем- лива (керосина) на обогрев реактора 2 и

Составитель И,Корсэкова

Редактор Л.Пчолинская Техред М.Моргентал Корректор 3,Лончаковэ

Заказ 2048 Тираж .Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва. Ж-35. Раушскэя наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород. ул.Гэгарина. 101 представляет собой процесс. сбалансированный по теплу.

Формула изобретения

Способ получения винилхлоридэ путем термического дегидрохлорироаания 1,2дихлорзтанэ. полученного оксихлорировэнием этилена при. повышенных температуре и давлении нэд катализатором — хлоридами меди нэ носителе — хлористым водородом . в присутствии кислорода или кислородсодержэщего гэза, о т л и ч а ю— шийся тем, что, с целью снижения расхода топлива, хлористый водород получают взэимодействием хлорэ и водорода под дэвлением, превышающим давлейие в реакторе оксихлорировэния. в печи, снабженной змеевиком, в котором проводят дегидрохлори5 ровэние 1,2-дихлорэтана, э отводимый из печи хлористый водород смешивают с хлористым водородом, полученным нэ стадии дегидрохлорирования, и зтиленом и вводят одновременно с кислородом или кислород-.

10 содержащим газом в реактор оксихлорирования, снабженный змеевиком, в котором осуществляют нагревэние и испарение 1,2дыхлорзтана.