Способ термической обработки электротехнической изотропной стали

Иллюстрации

Показать всеРеферат

Использование: получение холоднокатаной полосы толщиной 0,5 мм изотропной электротехнической стали в агрегатах непрерывного тжига. Сущность изобретения: горячекатаные рулоны толщиной полосы до 2,2 мм после нормализации и травления подвергают однократной холодной прокатке на конечную толщину 0,5 мм. Затем проводят обезуглероживающе-рекристаллизационный отжиг при 800-1050°С в азотоводородных увлажненных защитных атмосферах. При этом процесс глубокого обезуглероживания высококремнистой электротехнической стали, содержащей 0,03-0,07% углерода, проводят в две стадии: первая - до содержания углерода менее 0,03% при минимальных температурах, определяемых по формуле t 720+550 С,°С, и времени изотермической выдержки т- 1000 С, с,; и вторая -основное десятикратное обезуглероживание до концентрации не более 0,004%С при 800- 850°С в области а -железа. 1 ил. со

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si)s С 21 0 8 /12

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4823359/02 (22) 07.05.90 (46) 15.06.92, Бюл. ¹ 22 (71) Новолипецкий металлургический комбинат им. Ю.B,Àíäðoïoâà (72) К.ВДнепренко, В.П.Настич, Б.И.Миндлин, Л.Б,Казаджан и В.И.Парахин (53) 669.14.018.5 (088.8) (56) Авторское свидетельство СССР

N 1305184, кл. С 21 0 8/12, 1987.

Авторское свидетельство СССР

N 1220350, кл. С 21 0 8/12, 1986. (54) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ

СТАЛИ (57) Использование: получение холоднокатаной полосы толщиной 0,5 мм изотропной электрстехнической стали в агрегатах непрерывного тжига, Сущность изобретения;

Изобретение относится к металлургии, к производству холоднокатаной электротехнической изотропной стали с использованием агрегатов непрерывного отжига (АНО).

Цель изобретения — улучшение электромагнитных свойств этих сталей.

Производство холоднокатаных электротехнических изотропных сталей включает следующие технологические операции. Горячекатаные рулоны толщиной полосы до

2,2 мм и содержанием кремния свыше 1,2% подвергают нормализации путем нагрева до 1050 С в техническом азоте с последующим охлаждением в воде, травят и сушат.

Полосы подвергают однократной холодной прокатке, обезжиривают, промывают и подвергают термообработке в АНО. B АНО по„„ЯЦ „„1740451 А1 горячекатаные рулоны толщиной полосы до

2,2 мм после нормализации и травления подвергают однократной холодной прокатке на конечную толщину 0,5 мм. Затем проводят обезуглероживающе-рекристаллизационный отжиг при 800-1050 С в азотоводородных увлажненных защитных атмосферах. При этом процесс глубокого обезуглероживания высококремнистой электротехнической стали, содержащей 0,03-0,07 углерода, проводят в две стадии: первая — до содержания углерода менее 0,03 при минимальных температурах, определяемых по формуле с =

720+550(C), C, и времени изотермической выдержки т = 1000 (С), c„ и вторая — основное десятикратное обезуглероживание до концентрации не более 0,004%C при 800850 С в области а — железа. 1 ил.

-лосу нагревают до 800 С и обезуглероживают в увлажненных азотоводородных атмосферах (4,5 — 6 мин). Дальнейший нагрев полосы для рекристаллизации осуществляют до 950-1050 С, выдерживают и охлаждают до 600 С, после чего на полосы наносят покрытие.

Известные способы термической обработки, наиболее близкие к предлагаемому способу по технической сущности и достигаемому результату, различаются между собой скоростями нагрева до температур изотермической выдержки при обезуглероживающем отжиге. Учитывая, что диффузия углерода через окисные пленки на поверхности полос стали на порядок ниже, чем в металле, а коэффициент диффузии его в y—

1740451

/па%

И

7а 4

Ы ъ ю,7а

1 2 Л 4. 5 b У Ю Я 1Þ 1У /2

/ Фсуц 12882 железе на несколько порядков ниже, чем в а — железе, нагрев стали в увлажненных атмосферах осуществляют быстро для того, чтобы уменьшить окисление и обеспечить условия обезуглероживания в области а — железа. 5

Это положение особенно важно при термообработке электротехнических сталей, в которых необходимо провести десятикратное, а иногда и большее обезуглероживание. Как правило обезуглероживание стали произво- 10 дят при 800 С в увлажненных атмосферах по реакции: С+ H20 = СО + Нг.

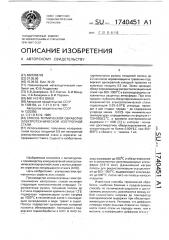

На чертеже показан выход микроэлектротехнической стали IV группы легирования в Л П Ц-5 НЛ М К. 15

Из рассмотрения диаграммы равновесия Fe — С вЂ” 3%SI видно, что при исходном содержании углерода до 0;03% процесс обезуглероживания происходит в области а — железа. При содержании углерода более 20

0,03% в исходном металле процесс обезуглероживания электротехнических сталей проводят в два этапа: нагревают металл до температур, близких к температурам превращения, делают изотермическую выдер- 25 жку с тем, чтобы обезуглеродить его до содержания углерода менее 0,03, а затем повышают температуру до 800 — 850 С и осуществляют основное обезуглероживание в области а — железа. Если этого не сделать, 30 то процесс обезуглероживания будет протекать в области у + а — железа, следовательно, нужное обезуглероживание (< 0,004) не будет достигнуто, Сущностью изобретения является тех- 35 нологический процесс скоростного нагрева. двухстадийного обезуглероживания высококремнистой электротехнической стали, содержащей 0,03-0,07% углерода, 1,2-3,5% кремния, 0,3 — 0,7% алюминия, в агрегатах непрерывного отжига при скоростях нагрева 1000 — 1500 град/мин и минимальных температурах первой стадии обезуглероживания, определяемым по формуле: t = 720+550-(С), С (где С вЂ” содержание углерода в стали), времени изотермической выдержки: с = 1000 (С),с и вторичного основного обезуглероживания при температурах более 800 С.

Способ позволяет снизить удельные магнитные потери, что обеспечивает снижение потерь электроэнергии и уменьшение габаритов электродвигателей при той же мощности, Формула изобретения

Способ термической обработки электротехнической изотропной стали, содержащей, мас,%: углерод 0,03 — 0,07; кремний

2,5-3,5, алюминий -0,3 — 0,7, включающий совмещенный обезуглероживающе-рекристаллизационный отжиг в интервале температур 800 — 1050 С во влажной азото-. водородной атмосфере, отличающийся тем, что, с целью улучшения магнитных свойств за счет уменьшения окисления и получения содержания углерода не более

0,004 мас,%, нагрев проводят со скоростью

1000 — 1500 град/мин до минимальных температур, определяемых в зависимости OT содержания углерода соотношением с =

720+550 (С), C и выдержкой при этих температурах в течение времени а = 1000 (С), с дальнейшим обезуглероживанием при температуре выше 800 С,