Способ получения чугуна

Иллюстрации

Показать всеРеферат

Сущность изобретения: способ включает плавку шихты в вагранке и доводку чугуна в копильнике электрошлаковым процессом Согласно изобретению в копильнике вагранки расплавляют расходуемый электрод из стали со скоростью плавления, равной 0,10-0,20 от производительности вагранки Способ позволяет получать чугун заданного химсостава и высокого качества. 1 табл., 1 ил

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕHHblЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ фм

C) ,В 0

0,03245 6 100 = 2,8%, 1,15 G (21) 4818577/02 (22) 17.03.90 (46) 15.06.92. Бюл. ¹ 22 (71) Пензенский политехнический институт (72) B.À,Ãðà÷åâ, Н.А,Горелов, Е,Д,Сосновский, С.Н.Казанцев и А.С.Мещеряков (53) 669.187(088.8) (56) Васильев Е.А. Отливки из ковкого чугуна. М.: Машиностроение, 1975, с.102 — 119, Справочник по чугунному литью. Под ред. Н.Г.Гиршовича, Ленинград, 1978, с.257-258.

Изобретение относится к области металлургии и может быть использовано в области литейного и роизводства для получения чугуна заданного химического состава при плавке в вагранках, Цель изобретения — доведение чугуна до заданного химического состава с одновременным повышением его качества.

Поставленная цель достигается тем, что в копильнике вагранки расплавляется расходуемый электрод из стали со скоростью плавления равной 0,10 — 0,20 от производительности вагранки. Скорость плавления электрода обусловлена необходимостью получения такого количества жидкой стали, содержание углерода в которой обеспечивает после смешения снижение содержания углерода в чугуне до заданного, Нижний предел скорости плавления электрода обусловлен меньшей степенью декарбюризации, верхний — более глубокий, Например, требуется снизить содержание углерода в G кг жидкого чугуна с 3,2 до. Ж 1740469 А1 (sl.is С 22 В 9/18, С 21 С 1/00 (54) СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА (57) Сущность изобретения: способ включает плавку шихты в вагранке и доводку чугуна в копильнике электрошлаковым процессом.

Согласно изобретению в копильнике вагранки расплавляют расходуемый электрод из стали со скоростью плавленйя, равной

0,10-0,20 от производительности вагранки.

Способ позволяет получать чугун заданного химсостава и высокого качества. 1 табл., 1 ил.

2,8%. При средней скорости плавления расходуемого стального электрода, содержащего 0,3%, углерода, количество полученной жидкой стали в единицу времени будет равно 15% от массы жидкого чугуна 0,15 G кг,.а содержание углерода в ней 0,00045 G кг, Масса смешанных расплавов чугуна и стали будет 1,15 G кг с суммарным содержанием углерода 0,03245 G кг, что составляет 2 8%:

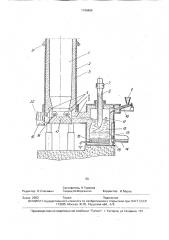

На чертеже представлена конструкция вагранки, позволяющая реализовать предлагаемый способ.

Вагранка состоит из шахты 1 и копильника 11, соединенных между собой переходной леткой 6. Шахта представляет собой цилиндрический или слегка конусный металлический кожух 2 с футеровкой 3. Возле подины 17 в нижней части шахты установлены газовые горелки (или фурмы) 18, к кото1740469 рым подводится воздух от воздушной коробки 19 и газ от газопровода 20. Шахта имеет наружное поливное водяное охлаждение. Вода из коллектора 21 стекает по стенкам шахты и собирается в приемной коробк» 5, являющейся открытой водяной рубашкой охлаждения горелок. Кроме того, в футеровке нижней части шахты имеется кольцевая труба для водяного охлаждения огнеупорныхуступов, перекрывающих газовые горелки (или фурмы) от заваливания их шихтой, В копильник 11 через отверстие в верхней части вводится расходуемый электрод

8, закрепленный в электрододержателе 7 и подключенный к одному из полюсов трансформатора. Электрод перемещается по мере его проплавления с помощью специального механизма, по конструкции аналогичного механизму перемещения электродов на дуговых печах.

Подина 16 копильника выполнена из электропроводного огнеупорного материала и подключена к другому полюсу источника питания, Для подачи сыпучих компонентов шлака на копильнике установлен бункер 9 со шнеком 10, В копильнике наводится слой электроразогреваемого шлака 12, под которым скапливается смешанный со сталью расплав чугуна 13, периодически выпускаемый для заливки литейных форм через летку

15 по желобу 14.

Вагранка работает следующим образом, Сначала разжигают горелки и разогревают шахту до температуры в нижней ее части 1500 — 1600 С. Затем в шахту осуществляют завалку металлической шихты, которая расплавляется, расплав металла через переходную летку поступает в копильник, образуя ванну расплавленного металла на его подине, Затем частично в шахту, частично непосредственно в копильник вводят шлакообразующие компоненты и включают питающий печной трансформатор. Шлак расплавляется частично за счет тепла электрической дуги в копильнике, частично за счет тепла продуктов сгорания в шахте и по мере образования шлаковой ванны в копильнике дуговой процесс переводят в электрошлаковый, при этом осуществляется декарбюризация смешением расплавленного в шахте вагранки чугуна с жидкой сталью, полученной плавлением элеткрошлаковым способом в копильнике стального расходуемого электрода. Одновременность

55 поступления в копильник расплава чугуна из шахты вагранки и стали при плавлении расходуемого электрода позволяет достичь равномерности химического состава чугуна, а прохождение чугуна и стали через слой шлака обеспечивает их рафинирование, удаление неметаллических включений, газов и серы и дополнительный перегрев, Пример, Плавку чугуна проводили на вагранке производительностью 0,5 т/ч. В качестве стального расходуемого электрода применяли круглый прокат стали марки Ст.3 диаметром 40 мм, а питание установки для электрошлакового переплава электрода осуществляли от печного трансформатора

ТПО 250/40 с номинальным током 6200 А и четырьмя ступенями напряжения: 24,4; 28;

33 и 40 В. Расчетный состав чугуна при вы.плавке его в вагранке состоял из: 3,2 — 3,37, С; 1,9 — 2,07; Я!; 0,7 — 0,8 Мп; 0,1 — 0,12 S u

0,12 — 0,14/ Р, Химический состав шлака для переплава расходуемого стального электрода и обработки чугуна в копильнике вагранки поддерживался следующим: 5 СаО; 47, СаЕг; 3 l, AlzOg; 8 MgO; 41 SiOz; 37

МпО и 2 FeO. Повышенное содержание в шлаке SiOz и МпО позволило в результате электрошлаковой технологии поддерживать в конечном составе чугуна требуемое количество кремния и марганца за счет восстановления их из шлака за счет электролиза.

Результаты плавок приведены в таблице.

Как видно из таблицы, применение предлагаемого способа значительно эффективнее известного, Свойства чугуна повышаются, а содержание в нем нежелательных примесей резко сокращается, что объясняется положительным влиянием электрошлаковой обработки как переплавляемого расходуемого электрода, так и чугуна, выплавленного в вагранке.

Ожидаемый зкономический эффект от внедрения способа составит более 5 руб, на тонну выплавляемого чугуна.

Формула изобретения

Способ получения чугуна, включающий плавку шихты в вагранке. и доводку чугуна в копильнике электрошлаковым процессом до заданного химсостава, о т л и ч а ю щ и йс я тем, что, с целью доведения чугуна до заданного химического состава и повышения качества чугуна, в копильнике вагранки расплавляют расходуемый электрод из стали со скоростью плавления 0,1-0,2 от производительности вагранки, 1740469

C7 с Q7 Сп сО Г с пс>vсчсчv О с.. г„ г г, ! г1

> с

55 о с

1 а с С è

lt!

1 а со о л с> сч„

1 с4 сч с оссо»

1 !

1740469

Составитель Н.Горелов

Техред М.Моргентал Корректор И,Муска

Редактор О,Спесивых

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 2053 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва. Ж-35. Раушская наб.. 4/5