Сталь

Иллюстрации

Показать всеРеферат

Использование: изобретение относится к металлургии, в частности к конструкционной стали, и может быть использовано в любых отраслях машиностроения при изготовлении тяжелонагруженных деталей машин и механизмов, таких как шестерни редукторов и коробок передач, упрочненных диффузионным способом и работающих при больших удельных давлениях. Сущность изобретения: сталь дополнительно содержит алюминий и азот при следующем соотношении компонентов, мас.%: углерод 0,18-0,23; кремний 0,17-0,37; марганец 0,80-1,10; хром 0,80-1,10; никель 0,80-1,10; молибден 0,20-0,30; титан 0,005-0,06; азот 0,005-0,02; алюминий 0,01-0,02; железо остальное , при этом соотношение титан + алюминий/азот должно быть 3,0. 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (! 1) (я)5 С 22 С 38/50

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 ф

1ср д

ОО

Ql (21) 4870530/02 (22) 09.07.90 (46) 15,06.92. Бюл. N 22 (71) Камское объединение по производству большегрузных автомобилей (72) Г.И.Янцен, Т,Я.Меньшикова, В,И,Повар, В,И.Лапытько, В,Г.Козлов и В,И,Астащенко (53) 669.14.018,292-194 (088.8) (56) ТУ 14-1-3324-82, Сталь 20ХГНМТА. (54) СТАЛЬ (57) Использование: изобретение относится к металлургии, B частности к конструкционной стали, и может быть использовано в любых отраслях машиностроения при изгоИзобретение относится к металлургии, в частности к разработке легированных конструкционных сталей.

Изобретение может быть использовано в любых областях машиностроения при изготовлении тяжелонагруженных деталей машин и механизмов, таких как шестерни редукторов и коробок передач, упрочненных диффузионным способом и работающих при больших удельных давленияхх.

Известна конструкционная сталь, содержащая, мас.%:

Углерод 0,23 — 0,29

Кремний 0,17 — 0,37

Марганец 0,50 — 0,80

Хром 0,40 — 0,60

Молибден 0,40 — 0,50

Никель 0,80 — 1,10

Титан 0,04 — 0,09

Железо Остальное товлении тяжелонагруженных деталей машин и механизмов, таких как шестерни редукторов и коробок передач, упрочненных диффузионным способом и работающих при больших удельных давлениях, Сущность изобретения: сталь дополнительно содержит алюминий и азот при следующем соотношении компонентов, мас.%: углерод

0,18 — 0,23; кремний 0,17 — 0,37; марганец

0,80 — 1,10; хром 0,80 — 1,10; никель 0,80 — 1,10; молибден 0,20 — 0,30; титан 0,005 — 0,06; азот

0,005-0,02; алюминий 0,01 — 0,02; железо остальное, при этом соотношениетитан+алюминий/азот должно быть > 3,0. 2 табл.

Однако данная сталь нетехнологична, так как требует проведения длительного изотермического отжига с целью предотвращения образования бейнитной структуры. Кроме того. эта сталь не обеспечивает оптимальной поверхностной твердости в прутках сечением > 80 мм.

Наиболее близкой к изобретению является конструкционная сталь, содержащая, мас.%:

Углерод 0,18 — 0.23

Кремний 0,17 — 0.37

Марганец 0,80 — 1,10

Хром 0,80 — 1,10

Никель 0,80 — 1,10

Молибден 0,30 — 0,40

Титан 0,03 — 0.09

Железо Остальное

Однако эта сталь не обеспечивает после химико-термической обработки оптимальную толщину эвтектидного слоя с НУ не ме1740485

40

50

55 нее 500, что приводит к раннему образованию питтинга на поверхности деталей и, как следствие, к падению контактной прочности зубчатых передач и пониженной долговечности механизмов и машин.

Кроме того, повышенное содержание титана приводит к образованию в цементованном слое крупных карбидов титана, что также снижает контактную прочность деталей.

Предпочтение, которое отдается высоколегированным хромоникелевым и хромоникельмолибденовым сталям при выборе материала для тяжелонагруженных цементованных деталей основывается, главным образом, на их преимуществах по статической прочности, пластичности и ударной вязкости, Однако долговечность деталей, большей частью работающих при переменных напряжениях, определяется не столько статической прочностью материала, сколько сопротивлением усталостному и контактному разрушению.

Целью изобретения является повышение контактной прочности за счет снижения вредного влияния карбидов титана и получения мелкодисперсной упрочняющей карбонитридной фазы в цементованном слое, что обеспечивает оптимальную толщину эффективного слоя с НУ не менее 500.

Указанная цель достигается тем, что в сталь, содержащую углерод, кремний, марганец, хром, никель, молибден и титан, дополнительно вводится алюминий и азот при следующем соотношении компонентов, мас,%:

Углерод 0,18 — 0,23

Кремний 0,17 — 0,37

Марганец 0,80 — 1,10

Хром 0,80 — 1,10

Никель 0,80 — 1,10

Молибден 0,20 — 0,30

Титан 0,005 — 0,06

Азот 0,005 — 0,02

Алюминий 0,01 — 0,02

Железо Остальное

Образующийся при этом микролегирующий комплекс, содержащий алюминий, титан, азот, должен быть в соотношении

Ti +Al

Одновременное введение алюминия в количестве 0,01 — 0,02% и азота в количестве

0,005 — 0,02% при содержании титана 0,005—

0,06% приводит к образованию карбонитридных и нитридных соединений, наличие которых расширяет температурный интервал растворения этих соединений,.обеспечивая мел кодисперсную структуру цементованного слоя.

Образование карбонитридной фазы обедняет твердый раствор углеродом и снижает устойчивость аустенита в цементованном слое, а после закалки образуется однородная структура скрытоигольчатого .мартенсита с равномерно распределенными дисперсными выделениями остаточного аустенита и мелкодисперсной карбонитридной фазой. Такая структура оказывается благоприятной для деталей, работающих при повышенных контактных и изгибных нагрузках (шестерни, поршневые пальцы и др.). Кроме того, получение таких структур дает возможность снизить содержание Мо с

0,3 — 0,4 до 0,2 — 0,3% без опасения снижения работоспособности деталей машин.

Содержание алюминия менее 0,01% и азота менее 0,005% не обеспечивает образования достаточного количества второй фазы.

Содержание алюминия более 0,02% неоправдано и может привести к нежелательному о: разованию крупных включений окислов алюминия, что в свою очередь вызывает снижение свойств, При увеличении содержания азота более 0,02% появляется опасность выделения свободного азота при охлаждении слитков стали, что приводит к резкому снижению свойств. С целью снижения вредного карбидов титана также изменено его содержание с 0,03 — 0,09 до

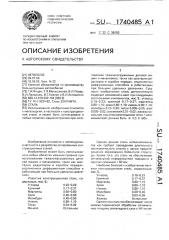

0,005 — 0,06%, Химический состав и свойства предлагаемой (составы 1-12) и известных (составы

13 и 14) сталей приведены в табл. 1 и 2.

Испытания на контактную выносливость проводили на машине MKB-К до появления усталостного выкрашивания (питтинга), начало которого воспринимал датчик вибрации. Условия испытания близки к условиям работы зубчатых колес. Предел контактной выносливости (ггпу) оценивали построением усталостных кривых на базе 10 циклов. Испытывали по 3 образца от каждого состава стали, На каждом образце проводили 5 испытаний, Как следует из табл. 2, введение алюминия и азота и снижение содержания титана обеспечивает повышение контактной прочности. Кроме того, экономия остродефицитного молиодена составляет 25 — 30%, Технология выплавки стали не отличается от технологии выплавки базовых сталей.

Формула изобретения

Сталь, содер>кащая углерод, кремний, марганец, хром, никель, молибд;;.:;, титан и железо, отличающаяся тем, что, с

1740485

0,80-1,10

0,80 — 1,10

0,20 — 0,30

0,005 — 0,06

0,005 — 0,02

0,01 — 0,02

Остальное соотношение

Хром

Никель

Молибден

Титан

5 Азот

Алюминий

Железо при этом титан + алюминий целью повышения контактной прочности за счет снижения влияния карбидов титана и получения мелкодисперсной упрочняющей карбонитридной фазы в цементованном слое, она дополнительно содержит азот и алюминий при следующем соотношении компонентов, мас. ;

Углерод 0,18-0,23

Кремний 0,17 — 0,37

Марганец 0,80 — 1,10 должно быть 3,0, Таблица!

10 азот

Хинин>схий состав предлагаемой и нзвестних сталей

8 А1 Оа Fe

Состав Сталь

Свйервание элементов, 2

8i Но тг

Соотноиение

Ti+ Al

--Й

S P . не Солев

) 0,25

0,30

0,24

0,23

0,20

0,22

0,25

0,23. 0,30

Ог>

0,30"

0,40

Остальное

Прототип

20ХГННТА

ТХ 14-1-3324-82)

Аналог (25ХГННТ

ТУ 14-1-926-74) 14

0,400,50

0,23- 0,17- 0,50" 0,40"

0,29 >,37 0,80

0,8Оl,l0

0,040,09

0,035 0,035 н

Таблица 2 сталей

Механические свойства предлагаемой и известных

П р и м е ч а н и е. Порядковые номера составов стали соответствуют табл, 1

Составитель Л,Суязова

Редактор Н.Швыдкая Техред М,Моргентал Корректор М.Максимишинец

Заказ 2054 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

1 Запредельная

3 Предлагаемая

5

7

9

11 Запредельная

12

0>17

0,17

О, 195

0,22

o,г3

0,23

0,18

0,18

О,20

0,19

0,22

0,21

0,180,23

О,!7 О,80

0,17 0,80

0,27 0,95

0,37 1;10

0,28 1,01

О,29 0,96

0,30 0,87

0,29 0,9!

0,31 0,98

0,27 0,96

0,37 1,10

0,34 0,97

О,!7 0,80,37 1,10

oi8o

0,80

0,95

1 lO

0,87

0,93

0,92

l,О1

1,06

0,95

1,10

0,86

0,801,10

0,80

0,80

0,95

1,1О

1,09

0,98

0,96

l,О5

0,92

0>92

1,10

0,801,10

O>O0t!

0,005

О, 022

0,04

0,04

0 О4

0,04

0,04

0,06

0,06

0,06

0,38

0,030,09

0 025 025

0,025 0,025 .0,025 0,025

0 025 0 025

0,017 0,013

0,021 0,017

0,016 0,015

0,021 0,013

0,020 0,016

0,016 0,014

0,025 0,025

0,025 0,025

0,025 0,025

0,004

0,005

0,012

0,02

0,017

0,016

0,018

0,012

0,008

О,ot8

0,03

0,02

0,009

О,OI

О, 015

0,02

0,014

0,012

0,014

0,011

0,014

0,019

0,03

0,02

0,003

0,003

0,005

0,008

0>003

0,003

0,005

0,003

0,005

0,005

0,008

0,005

0,003То ие н

II

lI н

I>

I °

ll н н

II

3,25

3,0

3,08

3,0

3,16

3,21

3,05

4,1

9,25

4,39

3,0

2,9