Способ изготовления и восстановления стабилизатора бурового става

Иллюстрации

Показать всеРеферат

Изобретение относится к производству и эксплуатации буровой техники. Цель изобретения - повышение производительности . По периметру корпуса стабилизатора с равными промежутками устанавливают продольные пластины из мягкого материала и обрабатывают их наружную поверхность до размера, равного разности номинального диаметра рабочей поверхности стабилизатора и допустимого размера двойного его износа. Затем закрепляют на пластинах ряд продольных ребер из мягкого материала, обрабатывают их до номинального диаметра рабочей поверхности стабилизатора, а износостойкий материал в промежутки между продольными ребрами наплавляют заподлицо. Способ обеспечивает высокую точность изготовления стабилизатора без обработки износостойкого материала. 3 ил. сл с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4653974/03 (22) 31.10.88 (46) 15.06.92. Бюл. М 22 (71) Государственный научно-исследовательский, проектно-конструкторский и проектный институт угольной промышленности

"УкрНИИпроект" и Якутское производственное объединение по добыче угля "Якутуголь". (72) В.И. Хлистун, Ю.И. Стамбовский, П,И. Балушкин и Ю.А. Мартьянов (53) 622,24.05(088.8) (56) YOU THE OPERATOR, Rroduced by

BUCYRUS-ERTE 8ЕВИСЕ DEPARTAMENT

SOUTH МИ WAUKEE, WISCONSIN.

Авторское свидетельство СССР

N. 484952, кл. В 23 К 25/00, 1974. (54) СПОСОБ ИЗГОТОВЛЕНИЯ И ВОССТАНОВЛЕНИЯ СТАБИЛИЗАТОРА БУРОВОГО

СТАВА

Изобретение относится к производству и технической эксплуатации буровой техники, в частности к способам изготовления и восстановления устройств для калибровки ствола скважин в условиях ремонтного производства. Изобретение может быть также отнесено к способам изготовления и восстановления иэносостойких элементов на из.наши.вающихся поверхностях беэ механической. обработки твердых покрытий,.геометрия и размеры рабочей поверхностей которых строго заданы условиями эксплуатации.

Известен способ изготовления и ремонта наплавкой иэносостойких центрирующих продольных вставок в рифленом стабилизаторе бурстанка P-60 BUCYRUS-ERIE. Износостойкие продол ьн ые вставки.

„„ Ы„„1740612 А1

"заподлицо". Способ обеспечивает высокую точность изготовления стабилизатора без обработки износостойкого материала. 3 ил. (центрирующие элементы) привариваются после наплавки внешней рабочей поверхности к цилиндрической поверхности корпуса стабилизатора. Рабочая поверхность изношенных вставок стабилизатора восстанавливается наплавкой.

Основной недостаток этого способа— низкая производительность из-за необходимости механической обработки наплавленного на вставки износостойкого материала для обеспечения требуемой соосности стабилизатора и долота. Без механической обработки наплавленной рабочей поверхности вставок, закрепленных на корпусе стабилизатора из-за возможной несо. осности снижаются долговечность долота и стабилизирующие свойства бурового става, 1740612

Наиболее близким техническим решением является способ электрошлаковой наплавки крупногабаритных деталей с применением последовательного наложения по периметру наплавляемой детали продольных полос с зазором между ними, после чего зазоры заполняются металлом наплавкой.

Этот способ при высокой производительности наплавки имеет ограничение применения по величине износа. Электрошлаковая наплавка позволяет восстанавливать детали с износом рабочей поверхности более 15 — 20 мм. Учитывая, что допустимые величины износа рабочей поверхности стабилизатора по диаметру составляет не более 3 — 47. (5-7 мм на одну сторону), этот способ электрошлаковой наплавки для восстановления износостойких вставок стабилизаторов не может быть применен. Кроме того способ в случае применения электродуговой наплавки износостойкими материалами при восстановлении стабилизаторов имеет низкую производительность из-за необходимости . обработки твердой иэносостойкой наплавки для обеспечения соосности рабочих поверхностей стабилизатора и долота.

Целью изобретения является повышение производительности изготовления и восстановления стабилизатора при условии получения нужных геометрии и размеров рабочей поверхности износостойких вставок без обработки иэносостойкого материала.

Поставленная цель достигается тем, что в способе изготовления и восстановления стабилизатора бурового става наплавкой, включающем установку равномерно по периметру продольных пластин с последующей наплавкой износостойкого материала в промежутки между ними, продольные пластины выполняют из мягкого материала с последующей обработкой их наружной поверхности до размера, равного разности номинального диаметра рабочей поверхности стабилизатора и допустимого, двойного износа, закрепляют на пластинах ряд про- дальных ребер из мягкого материала, . обрабатывают их до номинального диаметра рабочей поверхности стабилизатора и наплавляют износостойкий материал в промежутки между продольными ребрами "заподлицо".

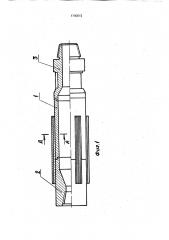

На фиг. 1 изображен схематично стабилизатор, изготовляемый и восстанавливаемый по предлагаемому способу; на фиг. 2— разрез А-А фиг, 1 (основное исполнение конструкции); на фиг. 3 — разрез А-А фиг. 1 (вариант мсполнения конструкции).

5. производят обработку наружной поверхности стабилизатора по диаметру 0 до номинально о размера и заполняют износостойким материалом (например, наплавкой) промежутки между ребрами "заподлицо".

В целях .повышения износостойкости

50 центрирующих элементов в целом на их боковые поверхности дополнительно наносит55 ся износостойкий материал 10.

Способ позволяет обеспечить соос,ность рабочих поверхностей стабилизатора и долота; Операции механической обработки стабилизатора по диаметрам d u D необязательны в случае изготовления

Стабилизатор содержит корпус 1 с муфтой 2 и ниппелем 3, которые могут быть выполнены заодно, и центрируощие элементы с износостойкими вставками. Цент5 рирующие элементы включают продольные пластины 4, продольные ребра из мягкого материала 5 и продольные полосы из твердого износостойкого материала 6, образующие износостойкие вставки. Высота ребер 5

10 и полос 6 выбирается равной допустимой величине износа центрирующего элемента.

Центрирующие элементы с износостойкими вставками расположены симметрично относительно продольной оси и равномерно по

15 периметру поперечного сечения рабочей поверхности стабилизатора.

Центрирующие элементы могут быть выполнены без основания (фиг. 3). В этом варианте ребра 7 из мягкого конструкцион20 ного материала закреплены непосредственно на корпусе 1 с равными промежутками.

Промежутки между ребрами заполнены продольными полосами 8 также из мягкого материала. Наружный диаметр d полос 8

25 после установки на корпусе равен допустимому износу по условиям эксплуатации стабилизатора, Оставшиеся промежутки между ребрами 7 заполнены твердым износостойким материалом в виде продольных

30 полос 9, наружный диаметр 0 которых после установки равен номинальному диаметру . рабочей поверхности стабилизатора.

Предлагаемый способ изготовления и восстановления реализуется следующим

35 образом, .На корпус 1 с муфтой 2 и ниппелем 3 закрепляют (например, сваркой) продольные полосы 4 из мягкого материала, после чего стабилизатор обрабатывается по на40 ружному диаметру d до размера, равного разности номинального диаметра рабочей поверхности стабилизатора 0 и допустимого размера двойного износа; на обработанной поверхности полос 4 закрепляют

45 (например, также сваркой) с зазором ребра

1740612 стабилизатора из калиброванных или предварительно обработанных до необходимых размеров трубы корпуса 1, продольных полос 4 и ребер 5. При восстановлении стабилизатора в связи с неравномерным износом 5 рабочей поверхности по длине и периметру операция обработки стабилизатора по диаметру 0 обязательна в целях обеспечения соосности рабочих поверхностей центриру-. ющих элементов стабилизатора и долота. 10

При изготовлении стабилизатора предлагаемым способом по варианту исполнения (фиг. 3) обработка стабилизатора по диаметру d может не производиться; необходимый размер диаметра d может быть 15 обеспечен толщиной устанавливаемых (например, наплавкой) полос 8. В случае изготовления стабилизатора из калиброванных до необходимых размеров трубы корпуса 1, продольных полос 4 и ребер 5 обработка 20 стабилизатора по диаметру D также не обязательна. При восстановлении стабилизатора предлагаемым способом операция обработка стабилизатора по диаметру О обязательна в целях обеспечения соосности 25 рабочих поверхностей центрирующих элементов стабилизатора и долота. В этом вариайте исполнения промежутки между ребрами заполняют износостойким материалом "заподлицо" (например, наплавкой) 30 также после обработки стабилизатора по . диаметру 0 до номинального размера.

Предлагаемый способ изготовления и восстановления стабилизаторов может быть реализован на любых ремонтных пред- 35 приятиях, имеющих сварочное и наплавочное оборудование для восстановления цилиндрических деталей типа "шлицевый вал".

Использование предлагаемого способа изготовления и восстановления стабилизатора бурового става обеспечивает по сравнению с существующими способами следующие преимущества: повышение производительности изготовления и восстановления стабилизатора при условии получения нужных геометрии и размеров рабочей поверхности износостойких вставок без обработки износостойкого материала; повышение долговечности бурового инструмента за счет обеспечения соосности рабочих поверхностей центрирующих элементов с износостойкими вставками стабилизатора и долота.

Формула изобретения

Способ изготовления и восстановления стабилизатора бурового става наплавкой, включающий установку равномерно по периметру корпуса продольных пластин с последующей наплавкой износостойкого материала в промежутки между продольными пластинами, отл ича ющи йся тем, что, с целью повышения производительности, продольные пластины выполняют иэ мягкого материала, обрабатывают их наружную поверхность до размера, равного разности номинального диаметра рабочей поверхности стабилизатора и допустимого размера двойного износа, закрепляют на пластинах ряд продольных ребер из мягкого материала. обрабатывают их до номинального диаметра рабочей поверхности стабилизатора, а иэносостойкий материал в промежутки между продольными ребрами наплавляют "заподлицо".

1740612

1740612 иг. фиг. 3

Составитель В. Родина

Редактор Н. Каменская Техред M.Моргентал Корректор Q. Кравцова

Заказ 2060 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина. 101