Газораспределительная решетка для аппарата псевдоожиженного слоя

Иллюстрации

Показать всеРеферат

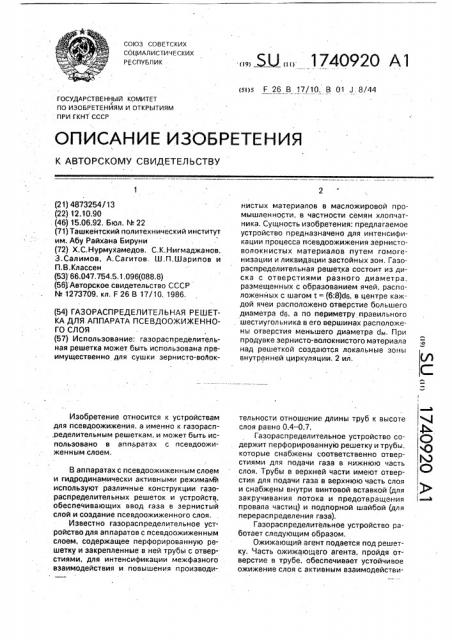

Использование: газораспределительная решетка может быть использована преимущественно для сушки зернисто-воЛокнистых материалов в масложировой промышленности , в частности семян хлопчатника . Сущность изобретения: предлагаемое устройство предназначено для интенсификации процесса псевдоожижения зернистоволокнистых материалов путем гомогенизации и ликвидации застойных зон Газораспределительная решет.ка состоит из диска с отверстиями разного диаметра размещенных с образованием ячей, расположенных с шагом t (6:8)de. в центре каждой ячеи расположено отверстие большего диаметра d6, а по периметру правильного шестиугольника в его вершинах расположены отверстия меньшего диаметра . При продувке зернисто-волокнистого материала над решеткой создаются локальные зоны внутренней циркуляции. 2 ил (/) С

сОюз сОВетских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНЙЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

2 ф

С)

О

ЬЭ

iC)

|, ! л

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4873254/13 (22) 12.10.90 (46) 15.06.92, Бюл. ¹ 22 (71) Ташкентский политехнический институт им. Абу Райхана Бируни (72) Х.С.Нурмухамедов, С,К..Нигмаджанов, З.Салимов, А.Сагитов. Ш.П.Шарипов и

П.В.Классен (53) 66.047,754.5,1,096(088.8) (56) Авторское свидетельство СССР № 1273709. кл. F 26 В17/10,,1986. (54) ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ РЕШЕТКА ДЛЯ.АППАРАТА ПСЕВДООЖИЖЕННОГО СЛОЯ (57) Использование: газораспределительная решетка может быть использована преимущественно для сушки зернисто-волокИзобретение относится к устройствам для псевдоожижения, а именно к газорасп,ределительным решеткам, и может быть использовано в аппаратах с псевдоожиженным слоем.

В аппаратах с псевдоожиженным слоем и гидродинамически активными режимаьВ используют различные конструкции газораспределительных решеток и устройств, обеспечивающих ввод газа в зернистый слой и создание псевдоожиженного слоя, Известно газо расп редел ител ьное устройство для аппаратов с псевдоожиженным слоем, содержащее перфорированную решетку и закрепленные в ней трубы с отверстиями, для интенсификации межфазного взаимодействия и повышения производи. Ы,» 1740920 А1 (s>)s F 26 В 17/10. В 01 J 8!44 нистых материалов в масложировой промышленности, в частности семян хлопчатника. Сущность изобретения: предлагаемое устройство предназначено для интенсификации процесса псевдоожижения зернистоволокнистых материалов путем гомогенизации и ликвидации застойных зон. Газораспределительная решетка состоит из диска с отверстиями разного диаметра. размещенных с образованием ячей, расположенных с шагом t = (6:8)бБ, в центре каждой ячеи расположено отверстие большего диаметра бБ, а по периметру правильного шестиугольника в его вершинах расположены отверстия меньшего диаметра d>. При продувке зернисто-волокнистого материала над решеткой создаются локальные зоны внутренней циркуляции. 2 ил, тельности отношени» длины труб к высоте слоя равно 0,4-0,7.

Газораспределительное устройство содержит перфорированную решетку и трубы, которые снабжены соответственно отверстиями для подачи газа в нижнюю часть слоя. Трубы в верхней части имеют отверстия для подачи газа в верхнюю часть слоя и снабжены внутри винтовой вставкой (для закручивания потока и предотвращения провала частиц) и подпорной шайбой (для перераспределения газа).

Газораспределительное устройство работает следующим образом.

Ожижающий агент подается под решетку. Часть ожижающего агента, пройдя отверстие в трубе, обеспечивает устойчивое ожижение слоя с активным взаимодействи1740920 ем фаз в прирешеточной зоне и отсутствие залегания частиц на пластине. Другая часть ожижающего агента проходит внутри труб и вдувается локально в верхнюю часть слоя в виде газовых струй с соблюдением отношения длины струи к высоте слоя над трубой

0,6 — 1,1. Истекающие струи зжектируют в верхней части слоя газовые пузыри в факелы и, разрушая их, значительно улучшают структуру слоя и интенсифицируют межфазное взаимодействие. Одновременно уменьшается и высота выброса частиц из слоя в сепарационное пространство, В конструкции решетки может быть предусмотрена раздельная подача ожижэющего агента в трубу и под пластину.

Использование данной конструкции решетки обеспечивает улучшение структуры слоя, уменьшение высоты выбросов частиц из слоя, повышение интенсивности межфазного взаимодействия и уменьшение гидравлического сопротивления.

Наряду с этим возрастает общий расход газа, продуваемого через слой без ухудшения условий межфазного взаимодействия.

К недостаткам данной. решетки относятся сложность конструкции, обусловленная дополнительными элементами, устанавливаемыми на перфорированной решетке, т.е. труб с отверстиями, подпорных шайб и винтовых вставок, Кроме того, нетехнологичность ее изготовления и ухудшение гидродинамической обстановки вблизи решетки, что приводит к неравномерности распределения частиц в кипящем слое, Особенно эта решетка неудовлетворительно ожижает материалы, склонные к комкованию.

Известно газораспределительное устройство для аппарата кипящего слоя, содержащее центральную воздухораспределительную трубу, к которой подключены ради.альные полые спицы различной длины с газовыпускными отверстиями, расположенными поярусно. Спицы нижнего яруса изогнуты, отверстия в них расположены на отогнутых концах, размещенных на одном уровне со спицами верхнего яруса. Газовыпускные отверстия расположены на спицах двумя продольными рядами под углом друг к другу и направлены вниз. Нэд центральной трубой установлен колпак, выполненный в виде остроконечного конуса с углом

10 — ЗОО, Устройство работает следующим образом.

Высокотемпературный теплоноситель подается в центральную воздухораспределительную трубу, откуда через полые спицы и газовыпускные отверстия поступает в кипящий слой.

55 тей с этими диаметрами выполнены чередующиеся отверстия большего и меньшего диаметров, В точках пересечения окружностей с линиями, проведенными из центров отверстий, лежащих на диаметрах, исключая максимальное удаление от центра лис10

Установка конического колпака обеспечивает плавное расширение сечения при выводе отработанного теплоносителя в сепарационную камеру, Спицы не имеют периферийного закрепления, что не препятствует их расширению при прогреве, повышая тем самым надежность устройства.

Газораспределительное устройство данной конструкции работает без существенных силовых воздействий, так как нагрузка от слоя материала воспринимается данной частью аппарата кипящего слоя, Расположение газовыпускных отверстий на нижней стороне спиц препятствует проникновению материала во внутреннюю полость при остановках аппарата, Подача теплоносителя через газовыпускные отверстия обеспечивает "кипение" материала над газораспределительным устройством, при этом нижележащий материал неподвижен.

Расположение газовыпускных отверстий на одном горизонтальном уровне обеспечивает равномерность распределения агента сушки и материала по всему аппарату кипящего слоя.

Недостатками этой конструкции газораспределительной решетки являются наличие дополнительных полых спиц различной длины со сложной схемой поярусного расположения отверстий в них и остроконечного конусного колпака, Кроме того, у аппаратов с данной решеткой низкая интенсивность кипения при псевдоожижении влажных, сыпучих и зернисто-волокнистых материалов, склонных к залеганию и комкованию, Наиболее близка к предлагаемой газораспределительная решетка для аппарата кипящего слоя, Устройство относится к технике псевдоожижения зернистых материалов и может применяться в различных областях промышленности, где широко применяется принцип псевдоожижения для сушки зернистых материалов. Целью изобретения является интенсификация процесса кипения зернистого материала путем предотвращения образования застойных зон, Решетка выполнена из листа круглого сечения, площадь которого разделена концентрическими окружностями на зоны равной толщины.

В каждом из четырех секторов. образованных двумя взаимно перпендикулярными диаметрами, в точках пересечения окружнос1740920

20

30

40

50 та, под углом 45 к диаметрам выполнены отверстия .одинакового диаметра, причем толщина каждой зоны равна (2,9 — 3,1).dcp, За счет равномерного распределения чередующихся диаметров отверстий образуются струи теплоносителя разной высоты и происходит интенсивное перемешивэние материала, что приводит к интенсификации теплообмена.

Постоянное перемешивание высушиваемого материала, находящегося в области отверстий меньшего диаметра, лежащих на наклонных линиях, в область отверстий большего диаметра приводит к исключению образования застойных зон, Решетка выполнена в виде диска с отверстиями большого и малого диаметра. Отверстия расположены по концентрическим окружностям, причем на каждой окружности отверстия разного диаметра размещены поочередно, отверстия одинакового диаметра расположены на прямых линиях, параллельных одному из диаметров диска, а расстояние между смежными окружностями (2,9-3, f).dcp где dcp — среднеарифметический диаметр отверстий. Количество отверстий, которое необходимо выполнить в газораспределительной решетке, составляет

N = 8(1 + 2 + 3 + 4 +,..., + 41) -=

8 2 6240 (шт.)

41 42

Решетка раббтает следующим образом.

На перфорированный диск загружают ожижаемый материал. Снизу подают теплоноситель (например, со скоростью 1-1,2 м/с). Теплоноситель, проходя через отверстия малого и большего диаметра, достаточ.но равномерно распределяется по всему сечению и образует струи разной высоты, При этом струи большей высоты, создавая циркуляционные потоки зернистого материала достаточно большого. масштаба, оказывают интенсифицирующее влияние на струи меньшего размера. В результате создается интенсивное перемешивание ма териала и устойчивое кипение без застойных зон.

Недостаток данной решетки заключается в том, что при таком конструктивном выполнении для псевдоожижения зернисто- волокнистых материалов она не применима иэ-за резкого отличия гидромеханических свойств сыпучих и зернисто-волокнистых материалов.

Цель изобретения — интенсификация процесса псевдоожижения зернисто-волокнистого материала путем гомогенизации слоя и ликвидации застойных зон.

Поставленная цель достигается тем, что изготовленная решетка состоит из отдельных ячеек, обеспечивающих при продувке материала локальные зоны внутренней циркуляции, причем каждая зона имеет отверстия меньшего диаметра dM, расположенные по вершинам правильного шестиугольника со стороной а = t/2, а в центре — отверстия большего диаметра dg (фиг. 1). Шэг между отверстиями большего диаметра de =

=(6-8), Такое техническое решение полностью учитывает особенности гидродинамики слоя зернисто-волокнистого материала, который прежде всего характеризуется большими силами сцепления между отдельными частицами. В принятой ячеечной модели область с меньшей скоростью потока (e отверстия большего диаметра) охвачена областью активных струй (из отверстий меньшего диаметра), которые разрушают силы сцепления между частицами и предотвращают образование застойных зон. Решетка, предложенная в прототипе, не может решить аналогичных задач, ввиду недостаточной площади, занимаемой активными струями и поочередным расположением больших и малых отверстий. 3m связано с чередующимся расположением отверстий меньшего и большего диаметров, Кроме того. данная решетка не позволяет производить акцентированное воздействие на застойные участки, обладающие значительными силами сцепления между частицами, Форма ячейки в виде правильного шестиугольника способствует гомогенизации слоя зернисто-волокнистого материала, так как отверстия при таком расположении равномерно распределены по вСему сечению решетки и ее площадь используется наиболее эффективно. Шаг t = (6 — 8)d6 выбран на основе экспериментальных данных из тех соображений, что наиболее эффективным для псевдоожижения зернисто-волокнистых материалов является живое сечение решетки Fp = (3 — 7)%. При шаге t < 6да для достижении скорости потока, достаточной для перевода слоя в псевдоожижененное состояние и для активного разрушения застойных зон, приходится значительно увеличивать расход ожижающего агента. При шаге t > 8do, резко увеличивается гидравлическое сопротивление решетки.

Отверстия в каждой зоне и во всей решетке расположены под углом 60О, а количество отверстий, которое необходимо выполнить на газораспределительной ре1740920 шетке в зависимости от живого сечения определяется по формуле количество отверстий малого диаметра пн

n = 5,863 . Fð, (шт) количество отверстий большего диаметра пб

10 пб = 21,75 Fp, (шт).

Как показали экспериментальные исследования по гидродинамике зернисто-волокнистых материалов как в докритической 15 области, так и в области устойчивого псевдоожижения, что наиболее оптимальным живым сечением для масличных семян хлопчатника являются Fp = 3 — 77ь в зависимости от опушенности, 20

На фиг. 1 представлена предлагаемая газораспределительная решетка. Данная решетка выполнена в виде диска 1 с отверстиями, по сторонам правильного шести-. угольника расположены отверстия 25 меньшего диаметра 2, а в центре шестиугольника — большего диаметра 3, причем

d

t =0,055 . Рр (м)

На фиг. 2 показаны зависимости гидравлического сопротивления решеток — по прототипу и по предлагаемому способу — от 40 скорости подачи воздуха. Живое сечение решеток 3,75 . Как видно из графика, гидравлическое сопротивление решетки по предложенному способу уменьшается в сравнении с решеткой прототипа на 30- 45

40 ОА.

Пример 1(прототип). На дно аппарата псевдоожиженного слоя устанавливают газораспределительную решетку (ГРР) диаметром 150 мм с живым сечением Fð = 50

3,75 . На нее укладывают слой семян хлопчатника высотой 100 мм. Под ГРР подают поток воздуха со скоростью, большей скорости псевдоожижения семян хлопчатника w =

3 м/с. Наблюдается картина неоднородного 55 псевдоожижения, У стенок аппарата образуются застойные зоны. Имеется склонность материала к слипанию. Явно выражен канал по центру аппарата. Гидравлическое сопротивление решетки равно 460 мм вод.ст.

Пример 2. Условия проведения опыта аналогичны примеру 1. В аппарат устанавливают ГРР, изготовленную по предлагаемому способу. Диаметр больших отверстий

de = 4 мм, меньших d = 2,8 мм, т.е. d

0,7. Шаг t = 7 de = 28 мм. Наблюдается равномерная картина псевдоожижения, отсутствуют застойные зоны. Гидравлическое . сопротивление решетки равно 300 мм вод.ст.

fl р и м е р 3. Условия проведения опыта аналогичны примеру 2, Шаг t = 5 de = 20 мм, Для обеспечения рабочей скорости а =3 м/с расход воздуха необходимо увеличить на

15 . Гидравлическое сопротивление решетки 260 мм вод.ст, Пример 4. Условия проведения опыта аналогичны примеру 2. U3ar t= 9 de =36 wv.

Псевдоожижение неравномерное, гидравлическое сопротивление возрастает до 600 мм вод.ст.

Пример 5. Условия проведения опыта аналогичны примеру 2. Диаметр больших отверстий de = 4 мм, меньших отверстий dM

= 2 мм, т.е. d /de = 0,5. Гидравлическое сопротивление решетки увеличивается до

520 мм вод.ст.

Пример 6. Условия проведения опыта аналогичны примеру 2. Диаметр больших отверстий de =-4 мм, меньших отверстий

dM = 3,25 мм, т.е. d /de = 0,81, Гидравлическое сопротивление решетки 200 мм вод. ст.

Псевдоожижение неравномерное, неустойчивое с образованием застойных зон.

Технико-экономическими преимуществами предлагаемого изобретения являются возможности проведения процесса псевдоожижения при меньших расходах воздуха и гидравлических сопротивлениях. а также получение равномерного псевдоожижения.

Формула изобретения

Газораспределительная решетка для аппарата псевдоожиженного слоя, состоящая из диска с выполненными в нем отверстиями разного диаметра, о т л и ч а ю щ а яс я тем, что, с целью интенсификации процесса псевдоожижения зернисто-волокнистого материала. отверстия выполнены так, что отношение диаметра меньшего отверстия к диаметру большего составляет 0,6250,77, и размещены с образованием ячей, имеющих форму шестиугольника со стороной а = t/2, причем отверстия меньшего диаметра расположены по вершинам wecтиугольника, отверстие большего диаметра — в центре одной из ячей, а расстояние меж(1

1740920 ду осями рядом расположенных отверстий большего диаметра (дг) составляет (6-8)Ф1. где t -- расстояние между осями рядом расположенных больших отверстий.

1740920

0 о

О о Я с

Редактор А.Долинич

Заказ 2075 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35. Раушская наб,. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 % о 3 o g

3 c)

Составитель А.Шакамалов

Техред М.Моргентал Корректор С.Черни