Способ получения деароматизированного сока

Иллюстрации

Показать всеРеферат

Изобретение относится к производству плодово-ягодных соков. Сущность способа: конденсацию ароматосодержащих паров, отводимых с каждой ступени, осуществляют раздельно и совмещают ее с предварительным нагревом путем противоточного движения с исходным соком, а отбор ароматосодержащих паров на каждой ступени осуществляют в количестве 2,0-3,0% от исходного объема сока. Для получения требуемого аромата сока осуществляют выборочное смешение ароматического конденсата . 2 з.п.ф-лы, 1 ил.

(19) (11) СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 А 23 1 2/08

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4850442/13 (22) 11.07,90 (46) 23,06.92. Бюл. М 23 (71) Московский технологический институт пищевой промышленности (72) Э.Р. Ханухов, B.Ä. Лазарев и С.M. Гребенюк (53) 663.81(088.8) (56) Авторское свидетельство СССР

hh 1017270, кл. А 23 1 2/08, 1983. (54) СПОСОБ ПОЛУЧЕНИЯ ДЕАРОМАТИ3 IPOBAHHOCO СОКА

Изобретение относится к производству плодово-ягодных соков.

Известен способ деароматизации сока, предусматривающий предварительный нагрев сока, введение в него острого пара, нагрев сока и разделение его на ароматосодержащие пары и деароматизиоованный сок с последующей конденсацией ароматосодержащих паров, Процесс происходит в колонке, которая снабжена решетчатыми тарелками, Сок подается в верхнюю часть колонки, а пар в нижнюю, На тарелках происходит массообменный процесс. Пар обогащается ароматообразующими веществами сока. Смесь вторичных паров вместе с ароматообразующими веществами конденсируется в конденсаторе.

Недостатком данного способа является недостаточно высокое качество готового продукта. Концентрация ароматических веществ увеличивается в 2,5 раза, что является недостаточным, Низкий эффект способа объясняется уменьшением скорости пара в (57) Изобретение относится к производству плодово-ягодных соков. Сущность способа: конденсацию ароматосодержащих паров, отводимых с каждой ступени, осуществляют раздельно и совмещают ее с предварительным нагревом путем противоточного движения с исходным соком, а отбор ароматосодержащих паров на каждой ступени осуществляют в количестве 2,0-3,0% от исходного объема сока. Для получения требуемого аромата сока осуществляют выборочное смешение ароматического конденсата. 2 3.п.ф-лы, 1 ил. колонке, тем самым уменьшается и кинетическая энергия пара. Скорость пара в паропроводе равна 30м/с, . но, поступая в колонку, он теряет скорость до 1 м/с, соответственно уменьшается и кинетическая энергия пара, Наиболее близким техническим решением к предлагаемому является способ получения деароматизированного сока. предусматривающий предварительный нагрев сока, введение в него острого пара со скоростью 700 — 800 м/с и разделение сока в четыре ступени, в тонком слое, На каждой последующей ступени проводят отбор ароматосодержащих паров в количестве 1,82,0% от исходного объема сока, а конденсацию отобранных с каждой ступени ароматосодержащих паров ведут исходным соком, осуществляя его предварительный нагрев.

Однако для улучшения качества готового продукта и ароматосодержащего конденсата способ не дает более полного отбора

1741751

5 iD

15 ) ! . l с,)! ! ), {

40 л >

»o0

55 ароматобразу 0 цих 68ществ пОФракционно с кая<дой ст6пени оаздельно, Цель изобретения — экономия теплозатрат, - также более полное выделение ароматических вешеств и пофракционное полученис ароматическОГО кондеHcBTB. с !ОСТ3ВЛ6ННаЯ Цел Ь ДОСТИГает!«Я Тем ЧТО конденсаци)0 ароматобразующих веществ

cQKQgblx )BpGB L) отбор аооматсодержашего конденсата проводят выборочно на каждой ступени раздельно, что "àâèñèò от температурных параметров и времени протекания процесса с последующим смешивачием

)20л!)7ченн ых ()!>рак)))ИЙ конденсата, Об8спечивающих ароматическую и вкусовую гамму ! 6 КОН )Р-::,-!,«) i:!4!) СОКОВЫХ ) !BPGB Ha BC8X CTVи ен Я".-. Ос /)2!.".::; Г!2лЯ ю2 и. 8дР3 Рител ьHыЙ ! — ),. аг;-,- !..с .. ° / ",, !« !:„-)"„"\, З«0!б« /СЛО)«))gt)0

Тем. Ч ) «> U PC! СХ()ДИ ВЫ)) 8Ленйе 300!43ТИЧ8СК!)Х:-BUÖ8CTB;ËB .)СХО )Ho!-G СОКа В I!POU8!.

;!«! .,8 )Ра! !,;»»! и Р),".()52! и Р),", 40 г! р!Оваде).)и)Р хиМИЧРСКО! 0 ЯН3Л)43(2 KOH )6 !СВТВ ПОСЛ6 Каж

{OI/I T !!Г)! -.«И, Та К Кс) К Н 6 ВСс 3)ЗОМЗТИЧ8СКИ6 вещества, ПО/)чен!.:=!6>

rc i

ОЗДаь!_#_Я (-а Но))).-Р!)О! 0.Т8M)-)6Р3Т)УPHОГ0 Ре—жима воздействия )3 летучие ароматичеCКИ6 КОМ!!О "leã!"! Ы CQKB, Т,К, ХИМИЧЕСКИЙ сосТВВ по(л8дних н80днОзначно зависит QT температуры и вре(вени воздействия тела.

Устаноэ/!ено, чтО r)p!4 минимальном времени — 1,,5 с и высоких 2емперат)/рах 1!35—

1400С происход!ит максимальныЙ унос легколетучих ароматическ)!х зеществ в паровую фазу, 3 следовательно и основных комг)онентов ароматической составляющей

{асти исх()дного сока, Смешивание же GT(>!GpBHHblx с сooTB8Tствующих ступеней ароматобразующего

КОНДЕI.)СЗТ3 Н600ХОДИМО ДЛЯ ПОЛУЧЕНИЯ всей наиболее богатой гаммы ароматических и вкусовых ароматических веществ .получаемог0 поодукта в процессе деаромаТ И 3 с! Ц И И .

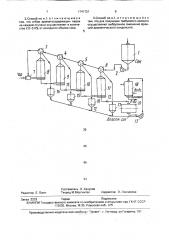

На чертеже схематично приведена установка дг)я Реализации способа.

Способ осуществляют на установке периоди -,еского действия, которая состоит из сборника 1 L/Icxop,HÎfo coKB, HBcocB 2 подачи сока, последова . ельно установленных теплообменников 3--6, парового эжектора ),парового насоса) 7 для подачи острого пара, сепараторов 8 — 11, соединенных между собой регулируюшим вентилем 12, насоса 13 для перекачки ароматконденсата, сборников 14-17 выборочного отбора ароматических ве(цеств, общего сборника 18 ароматических веществ и емкости 19 для сбора деаро/4атизированного сОка.

Способ осуществляют следующим обРЗЗОМ, //светленный исходный сок из сборника

1 насосом 2 перекачиваю, через теплообменники 3-6, где предварительно его подогоевают до 70 — 75 С, затем сок nocryo38T в паровой зжектор 7. В паровом зжекторе 7 скорость пара, поступающего с температурой 135-140 С, рас reT от 30 — 40 до

700 — 800 м/ с, coorветственно увеличивается и кинетическая энергия пара, В смесигеЛе ",),Li«!,.)ВС), О! Зжек (»)«)с! / („ÎK 080(»«1!.-)!(Ii/i! 3):)Т

С ОС/!ЗЫМ IBPGf4 И ПОЛУЧ()Н)-".;/Ю СМВСЬ Д/1Я

ВЬ (2!2PO«-;))ОГО OT!)0!23 Г!ОДДЮ i В СИС Ге)4)/ Ч6ТЫр- г- - а! : —:.TOO i/) "- -" l РГ)аг)РТ/" Н и=

/{».;)ТД8ЛЯЮ „ .г)",)2- ;ЫЙ г)BP !),<ОЛ!4Ч8 2-ВР

2.0-">.D"- сп общего Об;.:ема,".сходногс сока г! 0086 „ eн)j 8М ХимичеСКОГО 3 jаЛИЗ3 СО)<<З, унося or, TBBIUó)ocÿ час-ь аг:0)43тобраз«/ющих

ВР)5!!ас! Р В Ле!! «/Ю,!)«/)/) ° г Г!!» - ЯС сИЧНO Г)8

3O0i43ТУ;ЗИРОВань!Ь!Й;O!< 0< ХО/{)4.Г Р След!—

iOU.!, „. ),) Т „./Г)8Н Ь Се) 13)23ТОРс! Н, f Д8 П PL

-Гем);,=«0 ° .г!//)-«1) ! - — 1!,. с«(/f!Рт, Отбира)от соK(26L,IL»I пар в KG,, ),,4!)8C2 ве 2,0 — 3 0% ОТ 0) .«щего«

Ооъемэ сока с п<>ОРедением химическоГО знали:::а сока.

Дагlее Этот ПРОЦесс Час гиЧНОГO 0)ДЕ/18ния пара прОх Дит в cel!303rope !0 Г!! и )ем

:i8p3Tур8 100-" ID ) ), а в се)!аpаторе 11

rIpl емпеоатуре 75 — 80 C (co!>Tве сТВ ÷HQ разрежение — остаточное давление 375—

461 (Г)3) с ОД)!Овр6мен ным! и р()веДением химическОГО анализа 0 <анчивается д83рОма ти 3 3 ц)ия со ка. (Iои ДРарОМ3-, Иэац!И)И CQKB КОЛИчест)ВО отбора сокового пара, ароматосодержащеГО КОНД8НСата И Дес.OQMB Г !ЗИ„")063 ННОГО CQк3 с каждОЙ ступени вь!00рОчно реГулируют вентилями 1.с. Ароматосоде)2жа! !{и8 Г)эрь! 10 тег;ени фугитивности (летучести) из соответс f в)/!Ощ!их сепараторов Отои ра ются Р сОбствРннь)8 теплООЬменники 3 б, связан

H ые сие>кДУ собой послеДовательна и, поДоГР86«3Я У)Д«)/ЩИЙ В П РОТ46»QTOK8 ИСХОДЯ ЫЙ СОК пОФ)оак)ционнс!. конденсис)/ют<:я (/1 Отбираются в емкости 14-17, { {Олучйнный на каждОЙ cT)/rleHL) ароматосодержа)ций конденсат в зависимости от исходного сока подвергают химическому анализу Д/Iя Ог)ределен)4Я необх!Оди! !)Осту) да/)ьнейшеГО сепарировзния !)О с Г)/Г16ням и, KBK СЛЕДСТВИЕ, СОКраЩ3)отся ЕП. >эатрс4ТЫ.

9 (),)лb:-18ИU)ef4 HBCÎCGM 13 KUHpC: Г арамс) тобразующих вещеcTi2 Г)п/)3 к!1 из coo ..;eicò вующих c{50pHb)x емкостей 14-)7 в обдий

1741751

55 сборник 18 с целью выборочного смешивания полученных фракций конденсата, обеспечивающих ароматическую и вкусовую гамму соответствующего сока, а деароматизированный сок из последнего сепаратора

11 поступает в сборник 19 деароматизированного сока.

Пример, Яблочный сок из сборника 1 насосом 2 подают в теплообменники 3-6, где в противотоке с соковым паром подогревают до температуры 75 С и подают в паровой эжектор 7. Туда же поступает и острый пар при 140 С. В паровом эжекторе 7 скорость пара растет до 700 м/с, соответственно увеличивается и кинетическая энергия острого пара. Сок в смесителе парового эжектора перемешивается с паром и подается в систему сепараторов 8 — 11.сначала через тангенциальный вход в сепаратор 8.

В сепараторе,8 из смеси сока и пара при

120 С отделяют соковый пар в количестве

3% от исходного объема сока, унося оставшуюся часть ароматобразующих веществ сока в следующую ступень с проведением химического анализа сока. Частично деароматизированный сок переходит в следующую ступень сепаратора 9, где при 110 С опять отделяю" 3% эроматобразующего конденсата от исходного объема сока с проведением химического анализа на присутствие в конденса =:. ароматических компонентов, участву,ощих в ароматической и вкусовой гамме готового продукта, Впоследствии этот процесс частичного отделения сокового пара, конденсацию и проведение химического анализа продолжают в случае необходимости в сепараторе

10 при температуре 100ОС, а в сепараторе

11 при температуре 80 С (остаточное давление 461 ГПа) оканчивается деароматизация сока, Ароматосодержащие пары из сепараторов 8 — 11 поступают в собственные теплообменники 3 — 6 и, кондечсируясь, выборочно, после проведения химического анализа, отбираются в сборники 14 — 17, Основное количество ароматосодержащих соковых паров 80 — 90%, в зависимости от типа сока, характера и района произрастания, конденсируют в теплообменниках 3 и 4 из пеовой и второй ступени сепараторов 8 и

9, Оставшееся в деароматизированном соке незначительное количество ароматических веществ не представляет интереса для ароматической части исходного сока, так как зта группа веществ не участвует в ароматической и вкусовой гамме сока и ими можно пренебречь и нет необходимости в потере епла на их улавливание и конденсацию. Таким образом при условии сохране5

40 ния теплозатрат количество необходимого коэффициента выпаривания процесса на примере яблочного сока при сепарировании с первых двух ступеней составляет 6-8% от исходного объема сока.

При сравнении двух ароматосодержащих конденсатов одного сока, в которых концентрации ароматообразующих веществ по сравнению с исходным соком были увеличены в 2,5 и 10,0 раз, оказалось, что после трехнедельного хранения при комнатной температуре первый конденсат помутнел и изменил характерный аромат, а второй остался неизменным.

Во время процесса деароматизации сока продукт всегда находится на дне сепаратора и выпаривание происходит из тонкого слоя. Ступенчатость, тонкослойность процесса выпаривания и выборочное разделение ароматосодержащих веществ паров при их химическом исследовании с последующей конденсацией по фракциям в необходимом соотношении ароматических компонентов, смешиванием последних с целью получения ароматической гаммы, присущих исходному соку, в общем итоге позволяет значительно снизить затраты острого пара при сепарировании, Общее время нахождения сока в системе сепараторов-теплообменников составляет 3--5 г, Это исключает образование альдегидав, .;/,": нового ряда, появление пригорелых тонов в деароматизированном соке за счет кратковременного контакта с теплоносителем и кратковременного воздействия тепла.

Экономический эффект от использования предлагаемого способа может быть получен за счет снижения себестоимости продукта и уменьшения теплозатрат.

Формула изобретения I.Спа" oá получения деароматизированнаго сака предусматривающий предварительный нагрев сока, введение в него острого пара со скоростью 700 — 800 м/с, нагрев са,s и ст .:пенчатзе разделение его на сокавый пг и деароматизированный са:, с последующей конденсацией ароматобразующлх паров, о — л и ч а ю шийся тем, что, с целью зкономии теплозатрат, а также более полного выделения ароматических веществ и пофракционного получени : ароматического конденсата, конденсацию ароматосодержащих паров, отводимых с каждой ступени, осуществляют раздельно и совмещают ее с предварительным нагревом путем противоточного движения с исходным соком.

1741751

40

50

Составитель 3, Ханухов

Техред M. Ìîðãåíòàë Корректор 3. Лончакова

Редактор Е. Папп

Заказ 2233 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

2 Способ по п1, отл ич а ю щи и с я тем, что отбор ароматосодержащих паров на каждой ступени осуществляют в количестве 2,0 — 3,07 от исходного объема сока.

3 Способ по и 1, отличающийся тем, что для получения требуемого аромата осуществляют выборочное смешение фракций ароматического конденсата.