Устройство для крепления штампа на плите

Иллюстрации

Показать всеРеферат

Использование: в обработке давлением для крепления штампов на прессах. Сущность изобретения: устройство для крепления имеет зажимные узлы, каждый из которых состоит из силовых цилиндров, связанной со штоками цилиндров планки, противоотжима и прихватов. Устройство для крепления содержит зажимные узлы. Каждый из последних выполнен в виде силовых цилиндров со штоками, связанной с последними планки (П), вставки в виде дополнительной П, прихвата (ПР), дополнительной промежуточной П9 и противоотжима (П0)8, П взаимодействуют между собой по цилиндрической поверхности, П9 закреплена на ПО 8, связана с основной П при помощи направляющих выступов и впадин, ПР 10 установлены с возможностью поворота и связаны с основной П при помощи клиновой пары. В процессе зажима силовые цилиндры своими штоками перемещают П. Последние с одной стороны через П9 опираются на ПО 8, а с другой стороны через П перемещают ПР 10. Происходит зажим штампа. 2 з.п. ф., 8 ил. СО V А ю ел со

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si)s В 21 D 37 /00, В 21 J 13/02, В 30 3 15/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ (21) 4781485/27 (22) 15.01.90 (46) 23.06.92. Бюл, №23 (71) Межотраслевой головной конструктОрско-технологический институт технологической оснастки (72) А.Ф,Довженко, Л С.Альтшулер и

А.Л,Фиш (53) 621,979,06 (088,8) (56) Патент США

М 3610021. кл, 72-446. 14,10,71, Авторское свидетельство СССР

¹ 871918, кл. В 21 D 37/04, 10.12.79

Авторское свидетельство СССР

¹ 1175602, кл,Е> 21 J 13/02: В 21 0 37/00;

В 30 В 15/02, 23.03.84. (54) УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ

ШТАМПА (57) Исг.ользование: в обработке давлением для крепления штампов на прессах. Сущность изобретения: устройство для крепле8 -8 4 и

0 (Л (л) К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ, . Ж 1741953 А1 ния имеет зажимные узлы, каждый из которых состоит из силовых цилиндров, связанной со штоками цилиндров планки, противоотжима и прихватов. Устройство для крепления содержит зажимные узлы, Каждый из последних выполнен в виде силовых цилиндров со штоками, связанной с последними планки (П), вставки в виде дополнительной П, прихвата (ПР), дополнительной промежуточной П9 и противоотжима(ПО)8. П взаимодействуют между собой по цилиндрической поверхности. П9 закреплена на ПО 8, связана с основной П при помощи направляющих выступов и впадин, ПР 10 установлены с возможностью поворота и связаны с основной

П при помощи клиновой пары. ц процессе зажима силовые цилиндры своими штоками перемещают П. Последние с одной стороны через П9 опираются на ПО 8, а с другой стороны через П перемещают ПР 10, Происходит зажим штампа. 2 з,п. ф., 8 ил.

1741953

Изобретение относится к штамповой оснастке и предназначено для механизированного крепления штампов к прессам, в частности усилием свыше 1000 кН, включая закрепление сменных пакетов в автоматизированных комплексах штамповки.

В штампах применяются различные конструкции автоматизированных зажимов, работающих от пневматического привода. B одной из них зажим пакетов производится путем их "заклинивания" ползушками, перемещаемыми в горизонтальном.направлении посредством штоков пневмоцилиндров, которые размещены горизонтально на поверхности плит блока, Основным недостатком данного технического решения являются большие габариты силовых цилиндров, необходимые для обеспечения соответствующего усилия зажима пакетов, особенно, в прессах большой мощности. В результате увеличивается металлоемкость штампа и значительно повышается его закрытая высота.

Известно устройство для создания усилия зажима с размещенными в цилиндрах поворотными пластинами, которые посредством кривошипных механизмов приводят в движение эксцентриковые валы, перемещающие Г-образные прихваты в вертикальном направлении, При этом прихваты зажимают либо высвобождают пакет.

Недостатки данного устройства заключаются в неравномерности приложения усилия зажима на разных участках полок пакетов, что ограничивает область применения штамповой оснастки низкими усилиями прессового оборудования, а также определенной номенклатурой деталей и раскроем штампуемых материалов (штамповочные инструменты должны располагаться вблизи к продольной оси штампа или симметрично ей), Кроме того, раздельная установка верхней и нижней половины пакета препятствует применению манипуляторов для этой цели, а следовательно, и использованию данной оснастки в автоматизиро,RHHhl комплексах штамповки.

Этих недостатков лишены универсальные штампы с вертикальным расположением силовых цилиндров, со штоками которых взаимодействуют качающиеся Т-образные прихваты, При подаче давления в цилиндры штоки разворачивают прихваты через подвижные вставки вокруг осей и, заклинивая их, зажимают пакет, При подаче давления в цилиндры в обратном направлении штоки расклинивают прихваты, которые под действием пружин возвращаются в исходное положение, высвобождая пакет.

Данная конструкция обеспечивает надежный автоматизированный зажим сменных пакетов, однако с повышением усилия штамповки адекватное повышение усилия зажима затруднено, так как для этого необходимо увеличить количество зажимных узлов или их размеры. А это влечет за собой увеличение занимаемой ими площади, что затрудняет или делает невозможным их размещение на опорных плитах.

Цель изобретения — расширение технологических возможностей устройства путем увеличения габаритов закрепляемых штампов и усилия применяемого прессового оборудования, Цель достигается тем, что в устройстве для крепления штампа, содержащем за>кимные узлы, каждый из которых включает Т-образный прихват, расположенный с возможностью поворота вокруг оси, параллельной плоскости несущей его плиты и оснащенной возвратной пру>киной: силовой цилиндр, выполненный с возможностью взаимодействия своим штоком с прихватом; промежуточную вставку, расположенную с возможностью взаимодействия с прихватом и штоком силового цилиндра и имеющую цилиндрическую поверхность, образующая которой параллельна оси поворота прихвата; средство ограничения поворота вставки в виде связанного с ней штифта и охватывающего его паза; клиновую пару, одна из поверхностей которой выполнена на промежуточной вставке; зажимной узел снабжен одним по меньшей мере дополнительным силовым цилиндром, планкой, рсположенной с возможностью взаимодействия с противоотжимом, связывающей штоки цилиндров и имеющей паз с цилиндрической поверхностью, образующая которой параллельна оси поворота прихвата и идентична цилиндрической поверхности промежуточной вставки; эта вставка выполнена в виде дополнится ьной планки со сторонами равной длины; ее цилиндрическая поверхность расположена на более длинной стороне с возможностью взаимодействия с цилиндрической поверхностью планки; в рабочей планке выполнен паз под штифт; повер .ности клиновой пары выполнены в виде плоскостей, одна из которых расположена на прихвате; рабочая планка и противоотжим оснащены направляющими элементами, параллельными направлению перемещения штоков силовых цилиндров.

Направляющие элементы рабочей планки и противоотжима выполнены в виде выступов и пазов.

Между рабочей планкой и противоотжимом дополнительно размещены дополни1741953 тельные промежуточные планки, каждая из которых закреплена на одной из этих деталей и связана с другими выступами и пазами, на универсальном штамповом блоке и выполняющим крепление сменных пакетов.

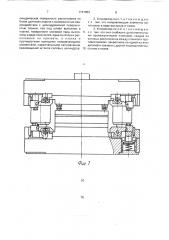

На фиг.1 и 2 представлено устройство соответственно, общий вид и план низа собранного штампа; на фиг,3 — сечение А — А на фиг.2; на фиг.4 — сечение Б — Б на фиг.2; на фиг.5 и 6 — сечения  — В на фиг.2 соответственно, в рабочем и нерабочем положениях; на фиг.7 узел I на фиг.5; на фиг.8 — узел II на фиг.6, В плитах 1 блока выполнены отверстия, образующие силовые цилиндры 2, штоки 3 которых соединены планками 4. В планках выполнены пазы с цилиндрическими поверхностями, в которых размещены вставки 5, представляющие собой дополнительные планки, снабженные цилиндрическими поверхностями, аналогичными и сопрягаемыми с поверхностями пазов. Во вставках закреплены штифты 6, размещенные в пазах 7, которые выполнены на поверхностях пазов планок в кольцевом направлении. На плитах 1 закреплены противоотжимные элементы 8, снабженные дополнительными промежуточными планками 9, которые выполнены с возможностью взаимодействия с планками 4 по сопрягаемым поверхностям, Эти поверхности выполнены в виде вертикальных выступов и пазов, образующих шлицевые соединения. Качающиеся Т-образные прихваты 10 закреплены на осях 11. размещенных на плитах, Спиральные пружины 12, закрепленные на концах осей, предназначены для возвращения прихватов в исходное положение при смене пакетов. Взаимодействующие сопрягаемые поверхности вставок и прихватов, выполненные под углом, меньшим или равным углу самогорможения. образуют клиновые пары.

Зажим сменного пакета 13 произ одится следующим образом, После его установки в блоке и фиксации одним из известных способов в силовые цилиндры 2 подается давление и штоки 3 посредством взаимодействия планок 4 и вставок с прихватами

10 поворачивают вставки вдоль пазов 7, одновременно осуществляя разворот прихватов в сторону пакета и его зажим.

Положение зажима стабилизируется при окончательном повороте вставок и заклинивании ими прихватов, Благодаря шлицевым соединениям планок 4 и планок 9 обеспечивается синхронность перемещения штоков

3 и не возникают перекосы рабочих планок, Высвобождение сменных пакетов производится в обратном порядке, Давление в

25 30

55 цилиндры 2 подается в противоположном направлении, штоки 3 отводятся от прихватов. расклинивая их, и под действием пружин 12 прихваты 10 отводятся в исходное положение, высвобождая пакет.

По сравнению с известным предлагаемое устройство отличается более компактными зажимными узлами, что позволяет на одной и той же площади разместить большее количество цилиндров, обеспечивая таким образом большее усилие зажима, За счет увеличения площади поверхностей заклинивающих элементов, а также более рационального размещения противоотжимных элементов у предложенных зажимных устройств увеличивается срок службы. Зажимные узлы менее трудоемки в изготовлении, что достигнуто заменой криволинейных поверхностей клиновых элементов прямолинейными, B случае автоматизации процесса замены узлов с рабочими инструментами для устройства требуется меньшее количество электронных датчиков контроля.

Формула изобретения

1. Устройство для крепления штампа на плите, содержащее зажимные узлы, каждый из которых выполнен в виде Т-образного прихвата, расположенного с возможностью поворота вокруг оси, параллельной плоскости несущей его плиты, и оснащенного пружиной возврата, силового цилиндра, расположенного с возможностью взаимодействия с прихватом посредством штока, промежуточной вставки, расположенной с возможностью взаимодействия с прихватом и со штоком силового цилиндра и имеющей цилиндрическую поверхность с образующей. параллельной оси поворота прихвата, средство ограничения поворота вставки в виде связанного с ней штифта и охватывающего его паза, клиновой пары, одна из поверхностей которой выполнена на промежуточной вставке, и противоотжима, расположенного с возможностью взаимодействия со штоком, о т л и ч а ю щ е е с я тем. что. с целью расширения его технологических возможностей путем увеличения габаритов закрепленных штампов и усилия применяемого прессового оборудования, каждый зажимной узел снабжен по меньшей мере одним дополнительным силовым цилиндром и расположенной с возможностью взаимодействия с противоотжимом планкой, связывающей штоки гидроцилиндров и имеющей паз с цилиндрической поверхностью, образующая которой параллельна оси поворота прихвата и идентична цилиндрической поверхности промежуточной вставки, последняя выполнена в виде дополнительной планки со сторонами разной длины, ее ци1741953

55 линдрическая поверхность расположена на более длинной стороне с возможностью взаимодействия с цилиндрической поверхностью планки, паз под штифт выполнен в планке, поверхности клиновой пары выполнены в виде плоскостей, одна из которых расположена на прихвате, а планка и противоотжим оснащены направляющими элементами, параллельными направлению перемещения штоков силовых цилиндров.

2. Устройство по п,1, о т л и ч а ю щ е ес я тем, что направляющие элементы выполнены в виде выступов и пазов.

3, Устройство по п,2, о т л и ч а ю щ е е5 с я тем, что оно снабжено дополнительными промежуточными планками, каждая из которых расположена между планкой и противоотжимом, закреплена на одной из этих деталей и связана с другой посредством вы10 ступов и пазов, 1741953

1741953

14/

1741953

Составитель О, В, Гольденберг

Редактор Н.Лазоренко Техред М,Моргентал Корректор В, Гирняк

Производственно издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 2243 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113G35, Москва, Ж-35, Раушская наб., 4/5