Способ наложения резиновых прослоек на резинокордный материал и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Использование: при изготовлении слоев каркаса покрышек пневматических шин с двухслойным герметизирующим слоем. Сущность изобретения: резиновую заготовку герметизирующего слоя выпускают, в виде двух параллельных между собой полос (П). П помещают навстречу одна другой до совпадения их продольных осей. Затем П совмещают и дублируют между собой с образованием двухслойной заготовки. Последнюю дублируют с резинокордным материалом. При выпуске П поднимают одну над другой и над резинокордным материалом. При перемещении П до их совмещения П охлаждают. В устройстве над дублировочным транспортером этажно установлены прослоечные транспортеры (ПТ). У входных концов ПТ смонтированы ориентирующие конусообразные валики. Последние обращены вершинами навстречу друг другу и установлены в одной плоскости. У выходных концов ПТ смонтированы один над другим дополнительные ориентирующие конусообразные валики. Последние обращены вершинами навстречу друг другу. 2 с. и 1 з. п. ф-лы, 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (1!) ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4693642/05 (22) 18.05.89 (46) 23.06.92. Бюл. М 23 (71) Научно-исследовательский институт шинной промышленности (72) А. И. Терехов, M. А, Осипов, Ю. П. Басс, В. П. Потапов, И, Н. Котляров, А. И. Новиков и В. И. Белов (53) 678.057,94:678,065(088.8) (56) Кипнис Е. Б. и др. Оборудование для раскроя и стыковки резинокордных материалов. — М.; ЦИНТИхимнефтемаш, 1984, с.

12 — 15, рис. 4, 5.

Техническая документация на производство легковых радиальных шин % 8680Д. М., НИИШП, 1980.

Авторское свидетельство СССР

М 1502403, кл. В 29 С 67/14, 1987. (54) СПОСОБ НАЛОЖЕНИЯ РЕЗИНОВЫХ

ПРОСЛОЕК НА РЕЗИНОКОРДНЫЙ МАТЕРИАЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Использование: при из отовлении слоев каркаса покрышек пневматических шин с

Изобретение относится к шинной промышленности, в частности к изготовлению слоев каркаса пневматических шин с двухслойным герметизирующим слоем.

Известен способ изготовления слоев каркаса пневматических шин с двухслойным герметизирующим слоем на агрегате, содержащем четырехвалковый каландр с разведенными парами валков. При осуществлении этого способа каждую резиновую заготовку герметизирующего слоя формируют в зазоре двух валков каландра, после чего (ss)s В 29 D 30/38, В 29 С 67/12 двухслойным герметизирующим слоем.

Сущность изобретения: резиновую заготовку герметизирующего слоя выпускают, в виде двух параллельных между собой полос (П). П помещают навстречу одна другой до совпадения их продольных осей. Затем П совмещают и дублируют между собой с образованием двухслойной заготовки. Последнюю дублируют с резинокордным материалом. При выпуске П поднимают одну над другой и над резинокордным материалом. При перемещении П до их совмещения П охлаждают. В устройстве над дублировочным транспортером этажно установлены прослоечные транспортеры (ПТ).

У входных концов ПТ смонтированы ориентирующие конусообразные валики. Послед- ф ние обращены вершинами навстречу друг другу и установлены в одной плоскости. У выходных концов ПТ смонтированы один над другим дополнительные ориентирующие конусообразные валики. Последние обращены вершинами навстречу друг другу. 2 с. и 1 з. и, ф-лы, 2 ил.

Л заготовки дублируют с раскроенным и состыкованным резинокордным материалом, Недостатком этого способа и устройства является повышенная энерго- и материалоемкость четырехвалковых каландров по сравнению с трехвалковыми и меньшая точность поддержания заданного калибра заготовки при ее формировании на двух валках каландра, Известен и другой способ наложения резиновых прослоек на резинокордный материал, при котором выпускают непрерыв1742099

50

55 ную заготовку резинокордного материала и на трехвалковом каландре выпускают резиновую заготовку герметизирующего слоя, дублируют ее с резинокордным материалом, образуя слой каркаса, охлаждают и закатывают изготовленный слой каркаса.

Недостатком известного способа является низкое качество наложения резиновых прослоек ввиду необходимости двух пропусков резинокордного материала по дублировочному транспортеру и ухудшение качества слоя каркаса, обусловленное введением промежуточных операций закатки и раскатки резинокордного материала, и дополнительными вытяжками резинокордного материала при его вторичном пропуске по дублировочному транспортеру и через холодильные барабаны.

Известно устройство для наложения резиновых прослоек на резинокордный материал, содержащее смонтированные по ходу технологического процесса диагональнорезательную машину, стыковочный транспортер, компенсатор, дублировочный транспортер, трехвалковый каландр, охлаждающее средство и закаточное приспособление.

Недостатком устройства является его невысокая производительность ввиду наличия промежуточных операций закатки и раскатки резинокордного материала, ввиду прохождения резинокордного материала по дублировочному транспортеру дважды.

Целью изобретения является повышение качества наложения резиновых прослоек и повышение производительности устройства.

Поставленная цель достигается тем, что в способе резиновую заготовку герметизирующего слоя выпускают в виде двух параллельных между собой полос, перемещают полосы навстречу друг другу до совпадения их продольных осей, совмещают полосы и дублируют между собой с образованием двухслойной заготовки, а также и тем, что после выпуска двух параллельных между собой полос их поднимают одну над другой и над резинокордным материалом, а при перемещении полос до их совмещения полосы охлаждают. Поставленная цель достигается также тем, что устройство снабжено смонтированными над дублировочным транспортером этажно установленными прослоечными транспортерами, у входных концов прослоечных транспортеров смонтированы ориентирующие конусообразные валики, обращенные вершинами навстречу друг другу и установленные в одной плоскости, а у выходных концов прослоечных транспортеров смонтированы один над другим дополнительные ориентирующие конусообразные валики, также обращенные вершинами навстречу друг другу.

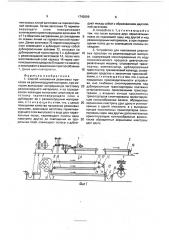

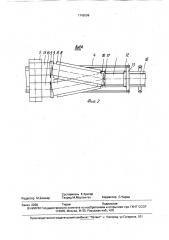

На фиг, t изображено устройство, общий вид; на фиг. 2 —. вид А фиг. 1.

Агрегат содержит смонтированные по ходу технологического процесса диагонально-резательную машину 1, стыковочный транспортер 2, компенсационное устройство 3, дублировочный транспортер 4, трехвалковый прослоечный каландр 5, охлаждающее средство 6 в виде компенсационной петли и закаточное приспособление 7. Над дублировочным транспортером 4 зтажно установлены прослоечные транспортеры 8, У входных концов прослоечных транспортеров 8 установлены ориентирующие конусообразные валики 9, обращенные вершинами навстречу друг другу и установленные в одной плоскости, У выходных концов прослоечных транспортеров смонтированы один над другим дополнительныее ориентирующие конусообразные валики 10 и 11, также обращенные вершинами навстречу друг другу, За дополнительными валиками 10 и 11 по ходутехнологического процесса установлены дублировочные валики 12 для дублирования слоев герметизирующего слоя и дублировочный валик 13 для дублирования резинокордной заготовки с заготовкой герметизирующего слоя.

Способ осуществляют следующим образом.

Резинокордный материал раскраивают на диагонально-резательной машине 1 с углом закроя 0 — 45"" на косяки шириной 340 мм

ПОД углом 3 и стыкуют на стыковочном транспортере 2 в непрерывную резинокордную заготовку 14. Затем через компенсационное устройство 3 заготовку 14 подают на дублировочный транспортер 4, проходящий под трехвалковым прослоечным каландром 5, на котором ОднОвременно выпускают две параллельные между собой заготовки 15 герметизирующего слоя шириной 290 и 260 мм. Далее заготовки 15 герметизирующего слоя поворачивают коническими ориентирующими валиками 9 навстречу друг другу и поднимают заготовку шириной 260 мм на верхний прослоечный транспортер 8, заготовку шириной 290 мм на нижний прослоечный транспортер 8, Прослоечными транспортерами 8 заготовки 15 герметизирующего слоя перемещают в направлении движения резинокордного материала 14.

Одновременно их охлаждают и смещают в поперечном направлении до пересече1742099 ния осевых линий заготовок на горизонтальной проекции. Затем заготовки 15 герметизирующего слоя поворачивают коническими ориентирующими валиками 10 и 11 в обратном направлении до совпадения их осевых линий на горизонтальной проекции. Далее заготовки 15 герметизирующего слоя совмещают и дублируют между собой дублировочными валками 12, опускают на дублировочный транспортер 4 и дублируют с резинокордной заготовкой 14, после чего изготовленный слой каркаса 16 через компенсационное средство 6 подают на закатку и закатывают в закаточном приспособлении

7. Далее цикл повторяется.

Формула изобретения

1. Способ наложения резиновых прослоек на резинокордный материал, при котором выпускают непрерывную заготовку резинокордного материала, и на трехвалковом каландре выпускают резиновую заготовку герметизирующего слоя и дублируют ее с резинокордным материалом, отл ич а ю щи и с ятем, что, с целью повышения качества наложения резиновых прослоек, резиновую заготовку герметизирующего слоя выпускают в виде двух параллельных полос, перемещают полосы одна навстречу другой до совпадения их продольных осей, совмещают полосы и дублируют между собой с образованием двуслойной заготовки.

2. Способ по п. 1. отличающийся тем, что после выпуска двух параллельных

5 полос их поднимают одну над другой и над резинокордным материалом, а при перемещении полос до их совмещения полосы охлаждают.

3. Устройство для наложения резино10 вых прослоек на резинокордный материал, содержащее смонтированные по ходу технологического процесса диагонал ьнорезательную машину, стыковочный транспортер, компенсатор, дублировочный

15 транспортер, трехвалковый каландр, охлаждающее средство и закаточное приспособление, о т л и ч а ю щ е е с я тем, что, с целью повышения производительности устройства, оно снабжено смонтированными над

20 дублировочным транспортером поэтажно установленными прослоечными транспортерами, у входных концов прослоечных транспортеров смонтированы ориентирующие конусообразные валики, обращенные

25 . вершинами навстречу друг другу и установленные в одной плоскости, а у выходных концов прослоечных транспортеров смонтированы один над другим дополнительные ориентирующие конусообразные валики, 30 также обращенные вершинами навстречу друг другу.

1742099 йЮ

5 151593 8g

Составитель Е.Кригер

Редактор М.Бланар Техред M.Ìîðãåíòàë Корректор С.Черни

Заказ 2250 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101