Способ получения углепластика

Иллюстрации

Показать всеРеферат

Изобретение относится к способам армирования высокомолекулярных соединений волокнистым материалом и может быть использовано при производстве углепластика из эпоксидного связующего с применением трехфтористого бора в качестве катализатора . Цель изобретения - повышение прочности углепластика на растяжение и изгиб . Для этого углеродные волокна подвергают обработке последовательно водными растворами гидразина, формалина, бромгидрита натрия, сероуглерода и едкого кали, йода и йодистого кали, а также тиосульфата натрия. После такой модификации волокон их пропитывают эпоксидным связующим и отверждают при внешнем температурном нагреве, пропуская через волокна постоянный ток плотностью 0,62-0,67 А/мм2. Полученные образцы имеют прочность на растяжение 187 кг/мм , прочность на изгиб 198 кг/мм2, температуру стеклования 70°С и температуру плавления 110°С. 1 з.п. ф-лы 2 табл. СП С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si)s С 08 J 5/06, 3/28

ГОСУДАРСТВЕННЫЙ КОМИТЕНТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4862817/05 (22) 23.05.90 (46) 23.06.92. Бюл. ¹ 23 (71) Таджикский государственный университет им, В.И.Ленина (72) Т.Б,Бобоев, B.Â,ÔèëàòoB, А.И.Семикопный, В,А.Ярцев, Е.А.Митрофанова, Н.А.Николаева и Э,А,Муллокандов (53) 678,067,7 (088,8) (56) Патент США ¹ 3671411, кл. 204 — 130, опублик. 1972.

Патент США ¹ 3660140, кл. 427 — 299, опублик. 1972, (54) СПОСОБ ПОЛУЧЕНИЯ УГЛЕПЛАСТИКА (57) Изобретение относится к способам армирования высокомолекулярных соединений волокнистым материалом и может быть использовано при производстве углеплаИзобретение относится к способам армирования высокомолекулярных соединений волокнистым материалом и может быть использовано при пооизводстве углепластика из эпоксидного связующего с применением трехфтористого бора в качестве катализатора.

Цель изобретения — повышение прочности углепластика на растяжение и изгиб.

Изобретение поясняется следующими примерами.

Пример 1, 1 г углеродного волокна марки Элур-0,1 замачивают в течение

30 мин в 100 мл 96%-ного раствора гидразина H2N — NH2 при комнатной температуре.

Затем, после тщательной промывки водой, углеродные волокна погружают в водный раствор формалина, содержащий 4 мл 40%ного формалина СН20 на 100 мл воды (1;25), и после декантирования водного слоя через Ы 1742283 А1 стика из эпоксидного связующего с применением трехфтористого бора в качестве катализатора. Цель изобретения — повышение прочности углепластика на растяжение и изгиб, Для этого углеродные волокна подвергают обработке последовательно водными растворами гидразина, формалина, бромгидрита натрия, серсуглерода и едкого кали, йода и йодистого кали, а также тиосульфата натрия. После такои модификации волокон их пропитывают эпоксидным связующим и отверждают при внешнем температурном нагреве, пропуская через волокна постоянный ток плотностью 0,62 — 0,67 А/мм . Пол2 ученные образцы имеют прочность на растяжение 187 кг/мм, прочность на изгиб

198 кгlмм, температуру стеклования 70 С

2 и температуру плавления 110 С. 1 з.п, ф-лы.

2 табл, 30 мин замачивают в течение 2 ч в 10%-ном водном растворе бромгидрита натрия. После промывки водой углеродные волокна в течение 30 мин полвергают взаимодействию с водным раствором сероуглерода CS2 и едкого кали КОН в массовом соотношении компонентов 10:1:1 соответственно. Затем волокна извлекают из раствора, сушат на воздухе и обрабатывают водным раствором йода 12 и йодистого кали Kl в массовом соотношении компонентов 10:0,06:0,2 соответственно, Через 5 мин этот раствор сливают и заливают 10%-ным водным раствором тиосульфата натрия (для удаления остатков йода). Через 1 мин углеродные волокна извлекают из раствора, промывают водой и сушат на воздухе. Затем обработанные волокна пропитыва от эпоксидным связующим, содержащим 3,6 мас,ч. на 100 мас.ч. трехфтористого бора в качестве катализато1742283 ра и отверждают (полимеризуют) в течение

4 ч при 170 С. Полученные образцы имеют прочность на растяжение 140 кг/мм, прочт ность на изгиб 165 кг/мм, температуру г стеклования полимерной части углепластика 70 С и температуру плавления 110 С, что на 20 С выше соответствующих значений для исходных образцов углепластика. На фоне этих изменений происходит также заметное снижение модуля упругости полученных образцов.

Пример 2. Модификацию углеродных волокон марки Элур-0,1 производят по методике примера 1. Затем мегомметром измеряют суммарное электрическое сопротивление модифицированных волокон, а также определяют эффективную площадь их попоречного сечения. С учетом требуемой плотности тока 0,62 Аlмм определяют величину напряжения, которое необходимо приложить к волокнам, Затем волокна пропитывают эпоксидным связующим ЭНФБ, после чего к ним под натяжением при удельной. нагрузке 195 г/мм г прикладывают определенное расчетным путем напряжение от источника постоянного тока и помещают в термостат, Не снимая приложенного напряжения и нагрузки, пропитанные волокна отверждают при 170 С в течение 4 ч, Полученные обоазцы имеют прочность на изгиб 190 кгlмм и прочность на растяжение 180 кг/мм . г

Пример 3, Модификацию углеродных волокон марки Элур-0,1 производят по методике поимеоа 1, C учетом оебуемой плотности тока 0,645 А/мм определяют величину напряжения, которое необходимо приложить к волокнам (по примеру 2), а затем пропитывают волокна эпоксидным связующим Э Н Ф Б и отверждают под постоянным током плотностью 0,645 А/мм по примеру 2. Полученные образцы имеют прочность на изгиб 198 кгlмм и прочность на растяжение 187 кг/мм .

Пример 4. Модификацию углеродных волокон марки Элур-0,1 производят по методике примера 1. С учетом требуемой плотности тока 0,67 А/мм определяют величину г напряжения, которое необходимо приложить к волокнам (по примеру 2), а затем пропитывают волокна эпоксидным связующим ЭНФБ и отверждают под постоянным током плотностью 0,67 А/мм по примеру 2, г

Полученные образцы имеют прочность на изгиб 199 кг/мм и прочность на растяже2 ние 189 кг/мм .

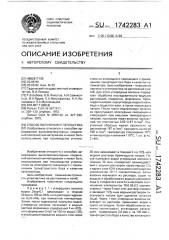

Качественные характеристики образцов углепластика, получаемых предлагаемым способом, указаны в табл. 1.

Как видно из данных табл. 1, положительный эффект способа при сочетании предварительной модификации волокон и отверждения под постоянным током не является суммой эффектов при использовании отдельно отверждения под током и отдельно предварительной модификации. Этот сверхсуммарный эффект наглядно виден из сравнения значений соответствующих прочностей образцов, полученных по раз- . личным технологиям, Параметры модификации углеродных волокон — обработка 967, -ным водным раствором гидразина в течение 30 мин; водным раствором 40;(-ного формалина в соотношении компонентов 25:1 в течение 30 мин;

10 j-ным водным раствором бромгидрита натрия в течение 2 ч; водным раствором сероуглерода и едкого кали в массовом соотношении компонентов 10:1:1 в течение

30 мин; водным раствором йода и йодистого кали в массовом соотношении компонентов

10:0,06 — 0,2 в течение 5 мин; 10У/ -ным водным раствором тиосульфата натрия в течение 1 мин — являются однозначными и подобраны эмпирически, Любое отклонение от указанных параметров модификации ведет к ухудшению конечного результата.

Оптимальность заявляемых пределов плотности постоянного тока (с предварительной модификацией волокна) иллюстрирует табл. 2.

Как видно из табл. 2, в заявляемых пределах плотности постоянного тока через волокна при отверждении внешним температурным полем прочность наивысшая, а при значениях плотностии тока выше и ниже заявляемых пределов значения достоверно уменьшаются, Формула изобретения

1, Способ получения углепластика в присутствии трехфтористого бора в качестве катализатора, включающий модификацию поверхности углеродных волокон химическими реагентами, пропитку эпоксидным связующим и отверждение при внешнем температурном нагреве, о т л ич а ю шийся тем, что, с целью повышения прочности на растяжение и изгиб, модификац <ю углеродных волокон осуществляют

96 g>-ным водным раствором гидразина втечение 30 мин, затем волокна промывают и погружают в водный раствор 40/-ного формалина при соотношении воды и формалина 25:1 с последующей выдержкой в течение

30 мин, после чего их извлекают из раствора и помешают в 10/-ный водный раствор бромгидрита натрия на 2 ч, затем промывают водой и подвергают обработке водным раствором сероуглерода и едкого кали в

1742283

Таблица 1

Прочность, кг/мм

Отве ждение с предварительной модификацией без действия тока с предварительной модификацией при воздействии постоянного тока плотностью 0,645 А/мм при одновременном действии постоянного тока плотностью

0,645 Аlмм без предварительной моди икации

На растяжение

На изгиб

106 2,37

150 +3,40

140 3,64

165+4,10

187 «-4,67

198 4,95

Таблица 2

20

Составитель В. Чистякова

Техред М,Моргентал Корректор 3. Лончакова

Редактор Г. Бельская

Заказ 2259 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж 35, Раушская наб., 4/5

Производственно-издательский комбинат Патент", г, Ужгород, ул.Гагарина, 101 массовом соотношении компонентов 10:1:1 соответственно при постоянном перемешивании в течение 30 мин, после чего волокна сушат на воздухе при комнатной температуре и обрабатывают водным раствором йода и йодистого кали в массовом соотношении компонентов 10:0,06:0,2 соответственно в течение 5 мин, а затем извлекают их из раствора и подвергают окончательной обработке 107-ным водным раствором тиосульфата натрия в течение 1 мин с последующей промывкой и сушкой.

2. Способ по и. 1, отличающийся

5 тем, что при внешнем температурном нагреве в процессе отверждения через пропитанные эпоксидным связующим волокна одновременно пропускают постоянный ток плотностью 0,62 — 0,67 Аlмм .