Способ получения высокоглиноземистого шлака и алюмотермическая смесь для его получения

Иллюстрации

Показать всеРеферат

Использование: получение высокоглиноземистого шлака для производства цемента . Сущность: расплавленный шлак с температурой не ниже 1600°С после первого и второго периодов плавки феррованадия сливают в чашу на алюмотермическую смесь, составляющую 46 - 48% от массы сливаемого шлака и состоящую из 54,2 - 54,7 мас.% боксита, 30,6 - 31,2 мас.% алюминия и 14,1 - 15,2 мас.% окалины. 2 с.п, ф-лы, 3 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛ ИСТИЧ Е СКИХ

РЕСПУБЛИК (п)з С 22 В 7/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4754358/02 (22) 11.09,89 (46) 23.06,92. Бюл. М 23 (75) С.И. Шкуматов, P.À. Беляев, Г.Н. Нутфуллин, А.К. Шашин и Г.M. Хисматулин (53) 669.9,948.3(088.8) (56) Авторское свидетельство СССР

N 240521, 1967. (54) СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЕМИСТОГО ШЛАКА И АЛЮМОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ЕГО ПОЛУЧЕНИЯ

Изобретение относится к переработке доменных, сталеплавильных, ферросплавных шлаков черной металлургии и применяется при получении высокоглиноземистого шлака для производства цемента, Известна переработка бокситов доменным процессом с получением чугуна и высокоглиноземистого шлака для цементной промышленности.

Технология доменной плавки бокситов была усовершенствована с целью снижения себестоимости и повышения качества шлака путем внедоменного обогащения его за счет введения в расплав шлаков алюмотермического производства, Известный способ получения сплавов (чугуна) и высокоглиноземистого шлака имеет ряд недостатков: залысая энергоемкость процесса, использование дефицитного металлургического топлива — кокса (его расход составляет 600 — 700 кг на 1 т чугуна и шлака), использование в шихте доменной плавки высококачественного дефицитного боксита с процентным отношением А1зОз к

SION больше 7, наличие в чугуне относительно высокого содержания титана (не менее

1,2 ), что затрудняет передел его на сталь, Ыо 1742344 А1 (57) Использование: получение высокоглиноэемистого шлака для производства цемента. Сущность:. расплавленный шлак с температурой не ниже 1600 С после первого и второго периодов плавки феррованадия сливают в чашу на алюмотермическую . смесь, составляющую 46 — 48 от массы сливаемого шлака и состоящую иэ 54,2—

54,7 мас.7 боксита, 30,6 — 31,2 мас.7ь алюминия и 14,1 — 15,2 мас. окалины. .2 с..п, ф-лы, 3 табл, л г» а в машиностроении ухудшает литейные свойства, снижение производительности (/ труда.

Цель изобретения — снижение энергозатрат при получении высокоглиноземистого шлака.

Сущность изобретения заключается в использовании сливного, огненножидкого шлака ферросплавного производста и алюмотермической смеси для восстановления ф „ шлака и легирующих элементов из их окислов.

Сливной шлак ферросплавного производста характеризуется высоким содержанием кремнезема SlOz(19,0-21,0%), оксида кальция СаО (62,0 — 64,0 ) и низким содержанием глинозема А!гОз (5,0 — 10,0%). Ис- ) пользование предварительно а подготовленной смеси, состоящей из боксита, алюминия и окалины, и подобранной экспериментально с оптимальным массовым соотношением компонентов в результате проведенных опытных плавок, позволяет получить высокоглиноземистый шлак с содержанием глинозема A40g 387ь, соответствующей шлаку для производства цемента и металлический расплав с высоким содер1742344 жанием легирующих элементов железа, кремния, титана, ванадия, марганца и хрома, эквивалентный по содержанию кремния

45%-ному ферросилицию.

Особенность предлагаемого способа заключается в том, что высокоглиноземистый шлак и металлический (легирующий) сплав получают внепечным способом в чаше с использованием алюмотермической смеси в результате проведения алюмотермической реакции.

Предлагаемый способ получения высокоглиноземистого шлака осуществляют путем плавки ферросплавов, слива расплавленного шлака и введения в него алюмотермической смеси. содержащей боксит и алюминий. При этом расплавленный шлак с температурой не ниже 1600 С, в качестве которого используют шлак производства феррованадия после первого и второго периодов плавки, сливают в чашу на часть алюмотермической смеси, содержащей дополнительно окалину. при этом общее количество вводимой в шлак смеси составляет

46 — 48% от массы сливаемого шлака, Высокая температура сливаемого шлака обеспечивает не только зажигание алюмотермической смеси, но и достаточное количество тепла для нагрева и расплавления добавок боксита и окалины, а также для проведения восстановительных реакций и высокую скорость процесса, В ходе алюмотермической реакции происходит восстановление окислов железа, марганца, титана, хрома, ванадия и кремния. Восстановленные элементы образуют металлический расплав типа Fe-Sl-V-Mn c высоким содержанием легирующих элементов; оставшиеся окислы совместно с

Alz03, внесенным бокситом и образовавшимся от восстановительных реакций, образуют высокоглиноземистый шлак с содержанием AlzOa и СаО не менее 40%.

Поскольку и интенсивность, и полнота восстановления окислов, и степень осаждения металлического расплава в значительной степени зависят от вязкости шлака, то в качестве флюсующей добавки используют окалину. Практически алюмотермическая реакция заканчивается по окончании слива шлака в чашу, т.е. через 5 — 8 мин.

Полученный предлагаемым способом высокоглиноземистый шлак в кусковом виде представляет собой хорошо очищенный высокоглиноземистый шлак, так как примеси, содержащиеся в сливном шлаке, во время алюмотермической реакции переходят в сплав, т.е. в ферросилиций, который может быть использован для комплексного раскисления и легирования качественных и высоциально оборудованном участке, затем высокоосновный шлак и ферросилиций

55 кантуют из чаши, дробят и без особых усилий отделяют друг от друга

В результате восстановления сливного шлака в чаше получают высокоглиноземистый шлак, содержащий, мас.%: СаО 38.24;

А!гОз 38,0; SlOz 14,5; MgO 3,3; Т(Ог 2,7: FeO

50 кокачественных сталей. Степень восстановления металлов из их окислов составляет, %: Vz0g 95; МпО 90; TlOz 75; S10z 45.

Высокоглиноземистый шлак, полученный по предлагаемому способу, удовлетворяет требованиям технических условий на высокоглиноземистые шлаки для производства цемента.

Пример . В дуговой электропечи ДС-3 выплавляют феррованадий различных марок за три периода. Сливной шлак первого и второго периодов плавки используют для получения высокоглиноземистого шлака, а шлак третьего периода — рафинировочный— загружают в электропечь на первом периоде.

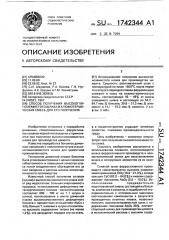

С целью отработки технологии получения высокоглиноземистого шлака проведено несколько опытных плавок (табл. 1), результаты которых приведены в табл. 2.

Из опытных плавок по химическому составу и достигаемым результатам наиболее соответствует высокоглиноземистый шлак плавки ¹ 416.

Сливной шлак первого и второго периодов плавки феррованадия содержит, мас.%:

СаО 61,8; А!гОз 10,0: SlOz 20,2; MgO 3,3: TlOz

2,7; FeO 1,1; VzOg 0,35; MnG 0,24; СггОз 0,03, прочие 0,28.

992 кг сливного шлака при 1600—

1700 С интенсивно скачивают в чашу на часть предварительно подготовленной смеси, содержащей боксит марки М6, алюминий марки АВ87 и окалину при соотношении компонентов, мас.%

Боксит 54,45

Алюминий 30,90

Окалина 14,65

С первых же порций расплавленного шлака в чаше начинается алюмотермическая реакция восстановления окислов шлака и растворение окислов боксита и окалины, оставшуюся часть смеси задают в чашу по мере наполнения ее шлаком так, что количество смеси не превышает 46 — 48% от массы сливаемого шлака. Наличие в боксите остаточной влаги приводит к интенсивному барботажу расплава. Практически через 5—

8 мин реакция восстановления заканчивается и чашу со шлаком и металлическим расплавом подвергают интенсивному охлаждению водовоздушной смесью на спе1742344

2,2; V20s 0,35; МпО 0,10; Сг ОЬ 0,03; прочие

0,58, и металлический (легирующий) сплав, содержащий, мас. : Sl 23,3; Fe 51,85; А!

17,5; V 0,9; Мп 1,2, Сг 0,6; Р 0,12; С 0,09; S

0,008; прочие 0,32 (табл. 3), Масса восстановленного шлака составляет 1335 кг, а легирующего сплава 97 кг.

Алюмотермическую смесь готовят следующим образом.

Чушковый, алюминий марки АВ87 предварительно гранулируют в гранустановке, боксит марки МБ фракцией от 1 до 100 мм и более, содержащий до 12% влаги, дробят до

5 мм, подвергают сушке в горячей колоде при 100 С. Затем 261,4 кг боксита и 70,3 кг . окалины смешивают, размалывают совместно до фракции 2 мм и к ним добавляют, перемешивая, 148,3 кг гранулированного алюминия.

Ал юмотермическое восстановление шлака и легирующего сплава осуществляют с одним и тем же химическим составом исходного шлака (плавка ¹ 416) при разном соотношении компонентов смеси. Поэтому в качестве примеров на граничные значения смеси приведены результаты плавки ¹ 416 (табл. 1 — 3), которые соответствуют требованиям технических условий на высокоглиноземистый шлак для производства цемента марок 300 и 400.

B качестве примеров с использованием алюмотермической смеси вне заявляемых пределов соотношения компонентов и отношения количества смеси к исходному (сливному) шлаку (менее 46 и более 48% приведены результаты плавки,N 1469; . Сливной шлак плавки № 1469 берут в разных количествах, т.е, в одном случае его количество составляет 1180 кг, а в другом

460 кг, и одинаковое количество компонентов смеси: 100 кг боксита, 100 кг алюминия и 75 окалины (табл. 1).

Результаты плавки N. 1469 приведены в табл. 2 и 3. При количестве сливного шлака

1180 кг количество алюмотермической смеси составляет по отношению к шлаку 23,3%.

Алюмотермическая реакция протекает очень бурно. Однако химанализ полученного высокоглиноземистого шлака после алюмотермического восстановления показывает непригодность такого шлака для производства цемента ввиду низкого содержания AI20a (26,9%) и высокого содержания.СаО {56,4%) и Сг20з (0,11%).

Опыт с количеством шлака 460 кг, т.е. отношением алюмотермической смеси к сливному шлаку более 48 мас.%, показал также отрицательные результаты, так как не произошло зажигание смеси, 5

20

45

Использование алюмотермической смеси вне заявляемых пределов соотношения компонентов и отношения количества смеси к сливному шлаку приводит к отрицательным результатам: снижается производительность процесса, получается шлак, не пригодный для производства цемента по содержанию АЬОз, MgO, FeO u других окислов, т.е. совершенно изменяется структура шлака.

По результатам опытных плавок и восстановительных реакций подобрана алюмотермическая смесь для получения высокоглиноземистого шлака, состоящая из боксита и алюминия, которая дополнительно содержит окалину при следующем соотношении компонентов, мас.%:

Алюминий 30,6 — 31,2

Окалина 14,1 — 15,2.

Боксит Остальное

Использование предлагаемого технического решения практически полностью исключает затраты дополнительной тепловой энергии, так как высокоглиноэемистый шлак получают как побочный продукт при производстве феррованадия. При этом используется тепло расплавленного шлака первого и второго периодов плавки и тепло алюмотермической реакции. Дополнительно. получают (легирующий) сплав, который по содержанию кремния эквивалентен 45%ному ферросилицию. 8 качестве шихты используют отходы — конечные шлаки металлургического процесса, которые по существующей технологии вывозят в отвал, и окалину. Предлагаемое техническое решение позволяет создать безотходную технологию производства феррованадия и улучшить экологическую ситуацию.

Формула изобретения

1. Способ получения высокоглиноземистого шлака, включающий плавку ферросплавов, слив расплавленного шлака и введение в него алюмотермической смеси, содержащей боксит и алюминий, о т л и ч аю шийся тем, что, с целью снижения энергозатрат за счет получения одновременно с высокоглиноэемистым шлаком ле50 гирующего сплава, расплавленный шлак с температурой не ниже 1600 С, в качестве которого используют. шлак производств феррованадия, после первого и второго периодов плавки сливают в чашу иа часть алю55 мотермической смеси, которая дополнительно содержит окалину, при этом общее количество вводимой в шлак смеси составляет 46 — 48 от массы сливаемого шлака, 1742344

2, Алюмотермическая смесь для получения высокоглиноземистого шлака, содержащая боксит и алюминий, отличающаяся тем, что, с целью снижения энергозатрат за счет дополнительного получения легирующего сплава, она дополнительно содержит окаТаблвцв1

Плавка Состав конечник влвкое, Ф

КоличеСостав и количество аткеютерммческов смеси

FeO VeOr Кпо Cr Ов умма рочмк стао алака, кг

TiOe

Сво А! От SiOr HgO

6оксит Алонкина Окалина

2 1 кг 0 кг

992

1180

61,8

61,8

61,8

60,8

54 7 245 31,2 140 14,1 63

54,45 261 4 30,9 148,3 14.65 70,3

54,2 273 30,6 154 15,2 77

36,4 100 36,4 100 г7,2 75

10,0 20,2 3,3

10,0 20,2 3,3

10,0 20,2 . 3,3

5,4 22,5 3,8

0,35,. 0,24 0,03

0,35 0,24 0,03

0,35 0,24 0,03

0,69 0,44 0,17

0,28

0,28

0,28

2,9

1,1

1,1

1 1

0,85 г,7

2,7

2е7

232

0,85 0,69 0,44 0,17 2,9, 460 36,4 100 36,4 !00 27,2 75

60,8 5,4 . 22,5 3,8

2,2 таблица2

Состав, е

Плавка

Количество

А1209 8Ые 3!8О

Cr Ов Сумма л)кочик

Реа Чеов Нло

Сао

Т Оо шлаков, кг

Плавка 1г 416:

Смесь 1

Смесь . 2

Смесь . 3

Плавка VI 1469

37,7а 14,4а

38,оа 14,5о

40, 1О 14,50

26,90 12,40

2,40 . 2,00 О, 34 0,09

2,70 2ь20 0,35 0,10

2,70 2,50 0,35 0,10

0,80 1,10 0,03 0,05 о,оз о,64

0,03 0,58

0,03 0,60

0,11.

39,3а

38,24

36,06

56,40

3. 1а

З.30

3,60

3,40

1290 ,1335 . 1400

1285

Таблица3

Составитель С.Шкуматов

Техред M,Ìoðãåíòàë Корректор А. Осауленко

Редактор И,Дербак.I

Заказ 2262 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

line вка:

0 416:

Смесь 1.

Смесь 2:

Смесь 3

Плавка

1г 1469

Плвекв к!469 лину при следующем соотношении компонентов, мас. :

Алюминий

Окалина

Боксит

30,6 — 31,2

14,1 — 15,2

Остальное