Сталь

Иллюстрации

Показать всеРеферат

Использование: изобретение относится к области металлургии и касается стали, которая может быть использована для изготовления крупных цельнокованых изделий, например валов, ротороа паровых турбин среднего и высокого давления, работающих в стационарных и маневренных режимах при температуре до 550° С. Сущность: предлагаемая сталь дополнительно содержит сурьму при следующем соотношении компонентов , мас.%: углерод 0.21-0,29, кремний 0,17-0.37, марганец 0,30-0,60. никель 0,01-0,40, хром 1.50-1,80, молибден 0,90- 1,05, ванадий 0,22-0.32. сурьма 0.0005- 0,005, кислород 0.001-0.008. азот 0,001-0,012, железо остальное. 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)ю С 22 С 38/60

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4866640/02 (22) 23.07.90 (46) 23.06.92. Бюл. М 23 (71) Научно-производственное объединение по технологии машиностроения "ЦНИИТМАШ", Производственное объединение

"Ленинградский металлический завод" и Научно-производственное объединение

"Центральный котлотурбинный завод" (72) А.И.Чижик, А,А.Чижик, И.А.Борисов, В.И,Казакова, Е.Г.Малышевская, Т,А.Чижик, А.Ф.Павлов, И.И,Пичугин, Э.Ю.Колпишон и Е.Ф.Зорькин (53) 669. 14.0 1.8.85-194(088.8) (56) ТУ 108,1029-81.

Изобретение относится к металлургии, в частности к созданию сталей, которые могут быть использованы для изготовления крупных цельнокованых изделий, например валов, роторов паровых турбин среднего и высокого давления, работающих в стационарных и маневренных режимах при температурах до 550 С.

Известна сталь, применяемая для изготовления валов и роторов турбин среднего давления, содержащая следующие компоненты, мас.%:

Углерод 0.22 — 0.29

Кремний 0,17 — 0,37

Марганец 0,40 — 0,70

Никель Не более 0,25

Хром 1.50-1.80 .

Молибден 0.60 — 0,80

Ванадий 0.15-0,30

Железо Остальное

„„Я „„1742351 А1 (54) СТАЛЬ (57) Использование: изобретение относится к области металлургии и касается стали. которая может быть использована для изготовления крупных цельнокованых иэделий, например валов, роторов. паровых турбин среднего и высокого давления, работающих в стационарных и маневренных режимах при температуре до 5500 С. Сущность; предлагаемая сталь доголнительно содержит сурьму при следующем соотношении компонентов, мас.%: углерод 0,21-0,29, кремний 0,17-0.37, марганец 0,30-0,60, никель

0,01-0,40, хром 1.50-1,80, молибден 0,901,05, ванадий 0,22-0,32, сурьма 0,00050,005, кислород 0.001-0,008. азот

0,001-0,012, железо остальное. 2 табл.

Сталь может содержать примеси: серу не более 0,030 мас.%, фосфор не более

0.025 мас. и медь не более 0,20 мас.%.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является сталь, содержащая следующие компоненты, мас.%:

Углерод 0,21-0.29

Кремний не более 0,37

Марганец ., 0,30-0,60

Никель не более 0.40

Хром 1,50-1,80

Молибден 0,90 — 1,05

Ванадий 0,22-0,32

Железо Остальное

Сталь может содержать примеси: серу не более 0,022 мас., фосфор не более

0,025 мас. и медь не более 0,20 мас., Неконтролируемые неизбежные примеси— кислород и азот.

1742351

Недостатком указанных сталей является ограниченный ресурс работы изделий из них вследствие недостаточной стойкости и хрупким разрушениям и тепловой хрупкости в процессе эксплуатации из-за повышенного содержания вредных примесей и примесей цветных металлов, что затрудняет их использование, например, для высокотемпературных роторов маневренных паровых турбин, Целью изобретения является повышение надежности и продление ресурса за счет повышения стойкости к хрупким разрушениям и тепловой хрупкости в процессе эксплуатации.

Сталь, содержащая углерод, кремний, марганец, никель, хром, молибден, ванадий, азот, кислород и железо, дополнительно содержит сурьму при следующем соотношении компонентов, мас.%:

Углерод 0,21 — 0,29

Кремний 0,17 — 0.37

Марганец 0,30 — 0,60, Никель 0,01-0,40

Хром 1,50 — 1,80

Молибден 0,90-1,05

Ванадий 0,22,— 0,32

Сурьма 0,0005-0,005

Кислород . 0,001-0,008

Азот 0;001-0,012

Железо Остальное

Сталь может содержать примеси; серу и фосфор не более 0,012 мас.% каждого и медь не более 0,20 мас.%.

Предлагаемая сталь в отличие от известной дополнительно содержит сурьму в количестве 0,0005 — 0,005 мас,%. Нижний предел содержания сурьмы (0,0005 мас.%) обусловлен технологическим возможностями процесса выплавки стали и ее содержанием в исходных шихтовых материалах.

Верхний предел содержания сурьмы (0,005 мас.%) отвечает возможной локальной концентрации ее в процессе затвердевания и термообработки. Содержание сурьмы выше указанного предела (0,005 мас.%) способстоуег значительному снижению стойкости к тепловой хрупкости стали за счет сегрегации сурьмы по границам зерен.

В предлагаемой стали в отличие от известной лимитировано содержание кислорода (0,001-0,008 мас,%), что способствует поддержанию его оптимальной активности и повышению химической однородности затвердевающей стали. При содержании кислорода ниже указанного предела (0,001 мас.%) не обеспечивается необходимый уровень его химической активности в процессе кристаллизации слитка, При содержании кислорода выше указанного пре.стной имеет пониженное содержание примесей: серы и фосфора (не более 0,012

40 мас,% каждого против 0,022 и 0,025 мас.%

45 значительно усиливается химическая неоднородность слитков, что приводит к по50 вышению ликвации. Кроме того, при содер10

30 дела (0,008 мас.%) значительно увеличивается количество жидких неметчллических включений в стали, отрицательно влияющих на хрупкую прочность, и, кроме того, происходит резкое увеличение адсорбцион ной активности серы в поверхностных слоях металла в процессе выплавки и раскисления, что может привести к более активному ее переходу в твердый металл и ухудшению его свойств, в частности сопротивления хрупкому разрушению.

В предлагаемой стали в отличие от известной лимитировано содержание.азота (0,001 — 0,012 мас.%), Нижний предел содержания азота (0,001 мас.%) обусловлен технологическим возможностями процессов рафинирования и вакуумирования стали.

При содержании азота выше указанного предела (0,012 мас.%) резко снижается сопротивление стали хрупкому разрушению и возрастает вероятность охрупчивания в процессе эксплуатации роторов.

Предлагаемая сталь в отличие от известной имеет ограничения по нижнему пределу содержания кремния (0,17.мас.%) и никеля (0.01 мас.%), что вызвано особенностями процессов вь плавки и раскисления новой стали и способствует поддержанию комплекса механических и служебных свойств на необходимом уровне. При содержании кремния и никеля ниже указанных пределов (0,17 и 0,01 мас,% соответственно) происходит снижение прокаливаемости и уровня прочностных свойств, а также вязкости, что отрицательно влияет на надежность и долговечность роторных поковок, Предлагаемая сталь в отличие от извесоответственно), что способствует повышению,стойкости к хрупким разрушениям и тепловой хрупкости в процессе эксплуатации при повышенных температурах, При содержании серы и фосфора выше указанного предела (0,0.12 мас.%) не достигается требуемый эффект повышения стойкости и жании серы и фосфора выше укаэанного предела ухудшаются принципиальные факторы (энергетический, скоростной, позиционный), определяющие кинетику кристаллизации этой стали и, как следствие, формирование зоны переохлаждения, Предлагаемая сталь может выплавлаться в кислых мартеновских и основных электропечах. Пять опытных плавок предла1742351

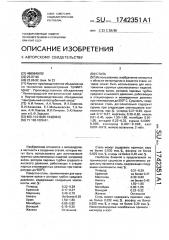

Как видно из табл. 2. предлагаемая сталь по сравнению с известной имеет более низкую критическую температуру хрупкости TM и, соответственно, большую стойкость к хрупким разрушениям, кроме того, предлагаемая сталь проявляет .большую стойкость к тепловой хрупкости в процессе длительной изотермической выдержки 3000 ч (/"ъ Tso составляет 15-30 С против 70-80 С у известной).

Таблица t

Состав

Со е жение элементов, мвс

Сг

БЬ К

Мо

0сталь0.0005 0.001

0,001 О.ОО5

О.зо

Р.о l

1,50 о 90 022

0,21

0,17 иое

То же 1,0

1.05

0,40

1.5О 1,0

О.ОО8

0.011

0.004

О 025

0.023

2.

4

0,002

О.ООО

О.ОРО9

0,0t0

0,010

0,012

0.006

0.026

0.022 0.001 0,005 .

О,ОО5 0.012

0.0004 1 ОЛЮО8

0.040 0.014

028

032

0.12

0.45

0.26

0.45

0.60

0.20

- 0.80

0.42

0.22

0.35

0,009

0.75

0.08

1.65

1,80

1,05

2,10

1,60 о.гб

0.29

0,17

0,32

0.24

0,27

0.37

0,04

0.45

0.30 г.

Таблица 2

Мекеимческие свойства и +20 С жебиме свойства

Состав плавки

Режим тер мической обработки

7sa. С

h7so. C

d. g

KCV.

Дж/ем

Н/мма ттаа

Н/мм

Преллага ммй

640 660

63О

650

14

18

17

14

16, 15

17

14

16

13

20 зо

40 го

ТО

В0

ТО

20 зо

60.

38

43

39

43

42

Зб

41

ТО

20 зо

Нормалиэацид 960ОС

+ отпуск

690 С.30v, окп. с печью

520 . 510

54О

610 а80

600

Иэвестиий

Составитель Л.Суязова

Техред M.Moðãåí Tàë Корректор МкДемчик

Редактор И.Шулла

Заказ 2263 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент". г. Ужгород, ул,Гагарина, 101 гаемой стали массой 150 кг каждая выплавлены в индукционной электропечи.

Химический состав плавок, включая и известный, приведен в табл. 1.

В табл. 1 приведены механические и служебные свойства предлагаемой и извеcTk0A стали после оптимальных режимов термообработки(в числителе указаны минимальные, а в знаменателе — максимальные значения свойств), свойства получены на образцах, имитирующих центральную зону поковки ротора СД сечением 1200 мм, приведены также механические и служебные свойства плавок, химический состав которых выходит за пределы предлагаемого состава.

Плавки, химический состав которых выходит за предлагаемые пределы. имеют либо пониженные прочностные свойства (плавка 4), либо неудовлетворительные ха5 рактеристики сопротивления хрупкому разрушению и тепловой хрупкости (плавка 5), Формула изобретения

Сталь, содержащая углерод, кремний, марганец, никель. хром, молибден, ванадий, 10 кислород, азот и железо, о т л и ч а ю щ а яс я тем, что, с целью повышения надежности и продления ресурса за.счет повышения стойкости к хрупким разрушениям и тепловой хрупкости в процессе эксплуатации, она

15 дополнительно содержит сурьму при следующем соотношении компонентов. мас. 7, :

Углерод 0,21 — 0,29

Кремний 0,17-0,37

Марганец . 0;30-0.60

20 Никель 0,01-0,40

Хром 1,50-1,80. Молибден 0,90 — 1,05

Ванадий 0,22-0,32

Сурьма 0.0005 — 0,005

25 Кислород 0,001 — 0,008

Азот 0,001 — 0,012

Железо Остальное