Способ литья под всесторонним газовым давлением

Иллюстрации

Показать всеРеферат

Использование: получение алюминиевых отливок Сущность изобретения тигель с расплавом помещают в автоклав и выдерживают под давлением, затем создают избыточное электромагнитное давление на расплав и происходит заполнение формы по металлопроводу Кристаллизация металла происходит при суммарном давлении давление газа в автоклав и электромагнитное давление 2 ил

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 22 D 27/13

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4801936/02 (22) 04.01.90 (46) 30.06.92. Бюл. ¹ 24 (71) Проектно-конструкторский технологический экспериментальный институт машиностроения (72) В.Б,Долбанцев (53) 621.74.043(088.8) (56) Авторское свидетельство СССР

¹- 338300, кл. В 22 О 18/00, 1969.

Батышев А.И. Кристаллизация металлов и сплавов под давлением, М,; Металлургия, 1977, с. 48.

Изсбретение относится к литейному производств, а именно к получению алюминиевых отливок методом литья под всесторонним газовым давлением.

Известен способ получения отливок в герметизированной камере, включающий заливку металлического расплава в форму, воздействие избыточного газового давления на кристаллизующийся металлический расплав, при этом в камере циклично изменяют газовое давление.

Известен способ литья под избыточным газовым давлением. при котором производится заполнение формы при давлении сжатого газа величиной 1 — 10 атм с последующим дополнительным повышением давления на 4 — 10 атм и более.

Наиболее близким к предлагаемому является способ получения отливок под избыточным газовым давлением.

Способ заключается в том, что в автоклаве, включающем герметичный корпус с установленной в нем подвижной тележкой для литейных форм, подвижные фланец и

„„. Ж„„1743685 А1 (54) СПОСОБ ЛИТЬЯ ПОД ВСЕСТОРОННИМ ГАЗОВЫМ ДАВЛЕНИЕМ (57) Использование: получение алюминиевых отливок, Сущность изобретения: тигель с расплавом помещают в автоклав и выдерживают под давлением, затем создают избыточное электромагнитное давление на расплав и происходит заполнение формы по металлопроводу, Кристаллизация металла происходит при суммарном давлении: давление газа в автоклав и электромагнитное давление. 2 ил. крышку, заливочное приспособление и устройство для ввода в полость камеры газа или сжатого воздуха, производится заливка металла в форму под действием силы тяжести и последующая кристаллизация отливки под избыточным газовым давлением. и

Недостатком способа является то, что форма заполняется расплавом только под ф действием гидродинамического напора столба жидкости в литниковой системе.

Однако жидкий металл, обжатый со всех сторон давлением в автоклаве, теряет значительную часть своей жидкотекучести и в результате при получении отливок, имеющих в отдельных местах тонкие стенки, воз- ) никают большие сложности по заполнению а формирующей полости, что приводит к браку по недоливам и заставляет литейщиков необоснованно увеличивать толщины стенок в отливках и соответственно утяжелять и удорожать каждое изделие. Кроме того, в способе заливка осуществляется через литниковую систему под действием сил тяжести с одной постоянной скоростью

1743685 истечения металла, присущей данной литниковой системе, что значительно сужает технологические возможности технологалитейщика.

Цель изобретения — повышение качества отливок за счет улучшения заполняемости формы и повышения механических свойств отливок.

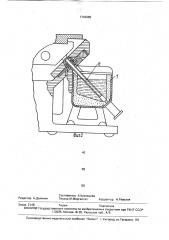

Поставленная цель достигается тем, что заливку металла в форму осуществляют под электромагнитным давлением и сохраняют это давление до конца кристаллизации металла, На фиг. 1 изображен автоклав с установленной в нем подвижной машиной для литья под электромагнитным давлением; на фиг. 2 — схема стыковки магнитодинамического насоса с литейной формой.

Собранную форму 1 на подвижной машине литья под электромагнитным давлением 2 по рельсовому пути 3 подают в автоклав 4.

При помощи зажимных устройств 5 форма 1 замыкается для предотвращения утечек металла, Далее закрывают крышку 6 автоклава 4 и автоклав герметизируется.

После этого общее давление в автоклаве поднимают до величины, требуемой по техпроцессу получения данной отливки.

Некоторое время автоклав, а следовательно, и расплав в тигле выдерживают под давлением. После оптимальной выдержки подают ток на электромагнит магнитодинамического насоса 7. создается дополнительное избыточное давление на расплав в металлопроводе 8 и происходит заполнение формообразующей полости по любому требующемуся режиму, так как током на электромагните насоса можно управлять в широком диапазоне величин, Форму 1 заливают металлом, и происхо5 дит кристаллизация отливки поддавлением, равном сумме давления в автоклаве плюс давление, создаваемое с помощью МДН.

После кристаллизации отливки убирают ток на электромагните магнитодинамиче10 ского насоса 7, соответственно снимается электромагнитное давление, а затем снимают и общее давление в автоклаве. Открывают крышку 6 автоклава и форму 1 на подвижной машине литья под электромаг15 нитным давлением выкатывают из автоклава 4, Далее разбирают форму 1, готовую отливку извлекают из машины литья под электромагнитным давлением, 20 Применение предлагаемого способа получения отливок позволит повысить качество отливок путем увеличения плотности и механических свойств, при этом сокращается брак литья на 5, 25 Формула изобретения

Способ литья под всесторонним газовым давлением, включающий размещение формы в автоклаве, создание в нем газового давления, заливку металла в форму, кри30 сталлизацию металла, сброс давления и извлечение формы из автоклава, о т л и ч а юшийся тем, что, с целью повышения качества отливок за счет улучшения заполняемости формы и повышения механиче35 ских свойств отливок, заливку металла в форму осуществляют под электромагнитным давлением и сохраняют это давление до конца кристаллизации металла.

1743685

45

Составитель А.Кузнецова

Техред M,Ìîðãåíòàë Корректор Н. Ревская

Редактор А,Долинич

Производственно-издательский комбинат "Патент", г, Ужгород, ул. Гагарина, 101

Заказ 2148 Тираж Подписное

ВНИИПИ Государственного комитета, по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5