Способ изготовления узла разьема корпуса гидрофизического прибора

Иллюстрации

Показать всеРеферат

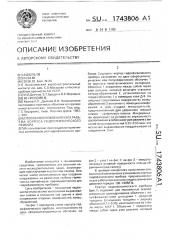

Использование: при создании герметичных контейнеров для гидрофизических приборов . Сущность; корпус гидрофизического прибора изготовлен из двух сфероцилиндрических или полусферических оболочек ч мз хрупкого неметаллического материала. Оболочки 1 соединены между собой через узел разъезда, который включает стальные кольца-обрамления 2 установленные на торцах оболочек 1 с помощью клея Д-9, На опорных сопрягаемых поверхностях колецобрэмл-ений 2 выполнен с помощью шлифования в две стадии микрорельеф, предназначенный для удержания твердой смазки - гр эфитовых пленок. Микрорельефы формируют из условия их зеркальности расположения в собранном узле разъема с высотой михроиеровностей 0,32-0,63 мкм, что исключает выдавливание твердой смазки из соединения.3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 24 В 1/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССГ

ОПИГАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

@ 6д QQ

C)

О» л (21) 4403276/08 (22) 04.04.88 (461 30,06.92, Бюл. М 24 (71) Николаевский кораблестроительный институт им. адм, С.О.Макарова и Институт проблем прочности АН УССР (72) И.И.Дьячков, Е.T.Áóðäóí и В.Е,Марченко (53) 621.923.5(088.8) (56) Квитка АЛ., Дьячков И,И. Напряженное состояние и прочность оболочек из хрупких неметаллических материалов. Под ред.

Г,С.Писаренко, Киев, Наукова думка, 1983, с, 284. (54j СПОСОБ ИЗГОТОВЛЕНИЯ УЗЛА РАЗЪЕМА КОРПУСА ГИДРОФИЗИЧЕСКОГО

ПРИБОРА (57) Использование, при создании герметичных контейнеров для гидрофизических приИзобрегение относится к техническим средствам, применяемым для решения научно-исследовательских задач, возникающих при изучении и освоении океана, Оно может найти использование при создании погружаемых на различную глубину герметичных контейнеров, преимущественно для гидрофизических приборов, Цель изобретения — повышение надежности стыка за счет исключения выдавливания смазки и снижения сил трения в зоне сопряжения. опорных поверхностей колецобрамлений, На фиг.1 приведена схема корпуса гидрофизическог0 прибора, изготовленного из двух сфероцилиндрических оболочек; на, Ы,, 17438Î6 А1 боров. Сущность: корпус гидрофизического прибора изготовлен из двух сфероцилиндрических или полусферических оболочек 1 из хрупкого неметаллического материала.

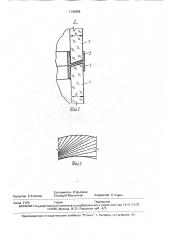

Оболочки . соединены между собой через узел разъема, который включает стальные кольца-обрамления 2., установленные на торцах оболочек 1 с помощью клея Д-9. На опорных сопрягаемых поверхностях колецобрамлений.2 выполнен с помощью шлифования в .две..стадии:микрорельеф, предназначеннйй. для удержания твердой смазки — графитовых пленок. Микрорельефы формируют из условия их зеркальности расположения в собранном узле разъема с высотой микронсровностей 0.,32 — 0,63 мкм, что исключает выдавливание твердой смазки из соединения. 3 ил. фиг.2 — узел! на фиг.1; на фиг.3 — микротопография опорной поверхности кольца-обрамления (вид сверху), В примере конкретного выполнения описан способ изготовления узла разъема корпуса гидрофизического прибора, предназначенного для работы при внешнем гидростатическом давлении порядка 100 — 120МПа.

Корпус гидрофизического прибора (фиг.1) содержит две монолитные осесимметричные цилиндрические оболочки = полусферическими днищами 1 средней толщины (отношение толщины к радиусу оболочки 0,111-0.35), изготовленные из стекла марки МКР-1. Оболочки 1 соединены между собой через узел разъема, который

1743806 включает кольца-обрамления 2, выполненные из закаленной стали 12Х18Н10Т, установленные на торцах оболочек 1. Торцы оболочек 1 (см, фиг.2) вставлены в кольцаобрамления 2 и закоеплены с помощью эпоксидного клея Д-9, На опорных поверхностях колец-обрамлений (см, фиг,З) выполнен микрорельеф для удержания графита (твердой смазки), Опорные поверхности колец-обрамленлй 2 Выполнены коническими, Конусности Опорных сопрягаемь<х пов"=,рхностей колец-обрэмлени" 2 равньl между собой, Вершины конусов направлены в одну

СТОРОН><, Лежат HB ПРОДОЛЬНОЙ ОСИ КОРПУгСЭ, г-О а угол с< при Верши<<8 каждого конуса 1,;з .

Конструкция, кроме того, содер>кит г1 ри>кимные коль !э, четы ра шпильки с Гайкам!л, бандаж из тиоколового герметика по и;. P><>f(H0é rI0BeP>кух;.1з .!олиз" илена, перфориPQ цан Н b f! Отв P(гг1 Я, 1И !)>г" сэ НЯ orlopHLlх f!if<-,1!, i О!.Овлен;!ь х;.

f!рипускоь,:.::а !Вгифceэние, фармиру<от каталан Врез<-.ого ..:Ли . QBBf flin vope : e<> (<<>иr.3), Г!л.", этой целл используют зэточ! ы! станок В 3" 1 39 (мо>!(ет Оь<ть <спо/! ьзова" и рги небольшой модернизации также затзчный станок В3-237) и алмазный круг ма;.-кп

АС6М1б0!<25 Ч-образной формы, При зтзм

I добиваются шароховатости поверх -iocTvl

R 0,82 мкм, После чего поверхности обрабатывают на круглошлифоваль<<ом стeнке модели 3260 (лучше ЗБ12), сна >!<8Hfloм шлифовэльной бабкой с эзростатическими опорами шпинделя. Режлмы сбрэбот:<и и инструмент выбирают в соответствии с

ГОСТ 12,3.028 — 82.

Врезное шлифование (шлифованиа с поперечной подачей) выполняли следующим образом; а) кольцо-обрамление эак.> -.пили в строго заданном положении на устройстве, установленном на стан: е ВЗ139, которое обеспечивает QpveHT-..öè!ñ кольца-обрамления и переме:-цение при шлифовании; б) шлифование осуществляли с использованием двух движенлй — вращения шпинделя станка и дви>кен

13-15 м/с. Давление на обрабатываемую г<оверхность кольца-обрамления 1,15 — 1,25

МПЭ; г) обработку г<оверхности проводили

5 до шеооховатости R 0,82 мкм.

Б процессе шлифования в зону резания подавали СОЖ марки "Аквол — 2", Применение метода шлифования врезанием на первом э апе позволило получить

10 строго заданный рисунок микрорельефа(на <Гч>В!!ение неровностей) нэ опорных повер;<Н, тя>< палец-обрэ;,if:eí(!é. т,е. требуемое

".,,!".P .I8e БР<Лфмет!ЛЧЕС!<08 ОТКЛОНЕН

15 !-<а втором этапе Выполняли круглое

г-.<<ЭНИЕ: ВНУтРЕ;Нее И НаРУжНОЕ ШЛИФовэ .-!ие производили при Одних и тех >l(8

ДВИжаг1ИЯХ ШЛИфОВЭЛЬНОГО l

кнои, а круГ Воэщался, ..;:. БВРШЭЯ <РОДОЛЬНУ<О И ПОГ<8РВЧНУЮ ПОДЭЧУ

oBPBnrIe lbHu Q5PBbBT iBBeмОй noBаРхн0сти, Г<одавэ IR

Вид!:!.!

30 ш; Q

R.!i 63 мкм, .; помощью клея Д-9 вклеивэ<от стеклоОбо !0 - <и 1 В KQJ!hi le QÜpaìëeéfß 2 (фиг, 1,2).

:< <8 И I!Ji!Yi<>QBBHHbfe ОПОрНые Поверхности

3;" ::. .. ie:.,: 2 обаз>(ирива!от ацетоном и наносят

:! bf! Iх СЛОЙ М8ЛКОДИСПерСНОГО ГрафИТОВОГО ,(I:..IvB (! ОСТ 4404 — 58). Г1орошок Вт<лрают

Вру "fную Г<ри Г<омÎщи сп8циальнÎ иЗГОтОВ леннbfõ из стали У8 притирочных кониче40 ских сегмен".on, имеющих таку!о же с."усность, как и опорные поверхности f(олец-Оорамлений 2. Шероховатость рабочих

f c:.epõHocтей притироч!<ых сегментов Ка

,,б3...0,32 мкм, Втирание графита проводят

45 В н»ipBBneнии "канавок" микрорельефа в течение 20 — 30 мин, При врез IQN шлифовании высота неровностей профиля по десяти точкам Rz cocт=:вляла 4,0 мкм, а после круглого

50 щг<иф(тва)-<к!Я R.; = 3, 1мкм. Таким ОбРазом

В -iCÎÒß НЕРОГ НОСТей ПОСЛ8 КРУГЛОГО ШЛИфои;-ния R» составляла 0,78 от высоты неров-г / ностей, полу<генных и результате врезного ! ш -.<;гь-!Вания R = 0 78 и

55-. Анэ Iorf lчно прсизВОДя» пОДГОтовку K pBботс и узла разьема корпуса гидрофизическоприбора, изготовленного из двух

П<>ЛУ< фЕРИЧ8СКИХ CIJQ>10

f;0siei <-Обоэмлении Bf ii;opнены и л О с к и ми, 1743806

При этом на первой стадии — стадии врезного шлифования используют то же оборудование, что и при врезном шлифовании конических поверхностей, направление шлифования — по касательным к внутрен-ней окружности кольца в одну сторону, режимы шлифования (для того же материала кольца) также остаются прежними. Вторую стадию — стадию плоского шлифования осуществляют на плоскошлифовальном станке (например ЗБ722). Врезное шлифование на указанном станке для получения заданного направления микронеровностей осуществить технологически сложно. Поэтому на каждой стадии шлифования используют разное оборудование.

Операцию шлифования производят в два этапа; предвари-ельно по технологии врезного шлифования, формируют на опорных поверхностях колец-обрамлений микрорельеф для удержания твердой смазки— графита, затем по технологии круглого или плоского шлифования, в зависимости от вида сопрягаемых поверхностей, уменьшают шероховатость поверхности до заданной, после чего втирают мелкодисперсный графитовый порошок в шлифовальную поверхность.

Шлифование опорных поверхностей колец-обрамлений методом врезного шлифования производят по линиям, проекции которых на плоскость внутренней окружности кольца-д брамления являютй..касательными пря мыми линиями к круг)I в однн сторону. Микрорельеф на каждой опорной поверхности выполняют зеркальным по отношению к рисунку микрорельефа на противоположной опорной поверхности, что способствует снижению трения за счет удержания графитных пленок под нагрузкой

5 и исключения выдавливания смазки в процессе эксплуатации узла разъема, Выполнение шлифования в две стадии обусловлено тем, что при врезном (глубоком} шлифовании высокая степень чистоты

10, ббработки поверхности трудно достижима, Реально возможная шероховатость поверхности, обработанной алмазными кругами, не может быть выше R з 0,82 мкм. Оптимальной шероховатостью опорных сопрягаемых

15 поверхностей колец-обрамлений для исключения выдавливания графита является шероховатость Ra 0,32 — 0,63 мкм, Поэтому осуществляют шлифование в два этапа— вначале врезное до R> 1,0 — 0,82 мкм, а затем

20 лиао плоское, либо круглое до шероховатости R 0,32-0,63 мкм.

Формула изобретения

Способ изготовления узла разъема кор25 пуса l_#_ppoôèçè÷åñêoão прибора, при котором на сопояженных торцах деталей узла формируют микрорельефы шлифованием, наносят на них смазку, после чего торцы стыкуют, отличающийся тем, что, с

30 целью повышения надежности стыка узла за с;ет исключения выдавливания смазки, микрооельефы формируют из условия их зеркального расположения в собранном узле с высстой микронеровностей 0,32-0,63 мкм.

1743806

Составитель И.Дьячков

Редактор Е.Егорова Техред M.Mopãåíòàë Корректор С.Черни

Заказ 2154 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб, 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул;Гагарина. 101